Mejoramiento del Sistema de Clarificación de Licor Verde sus

Anuncio

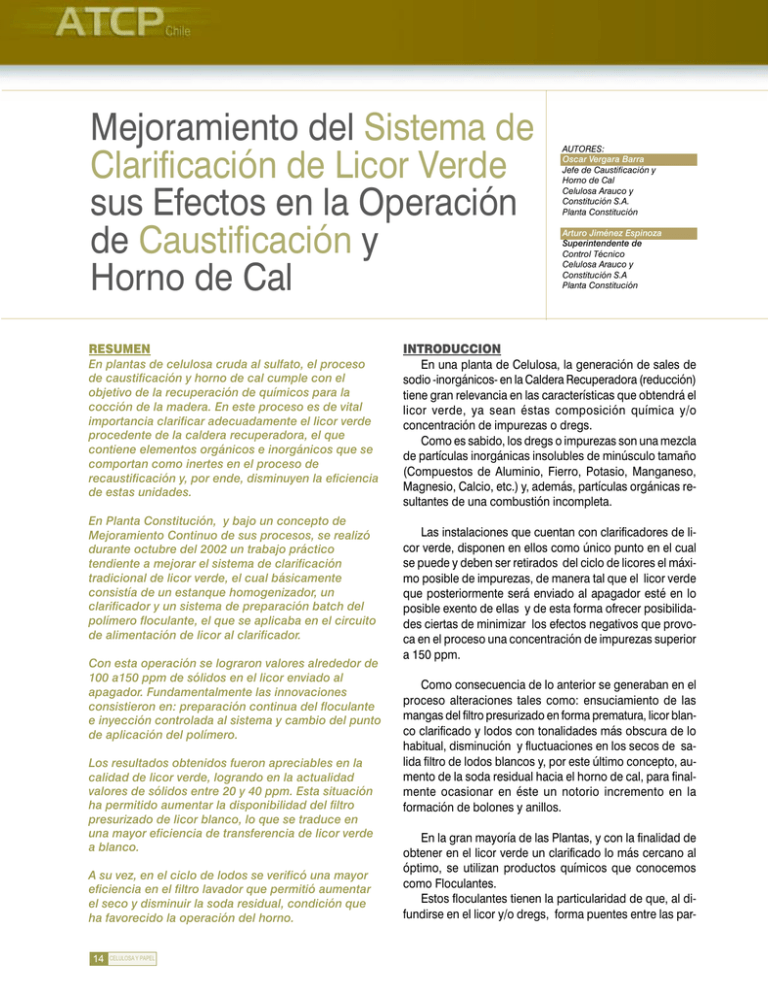

Mejoramiento del Sistema de Clarificación de Licor Verde sus Efectos en la Operación de Caustificación y Horno de Cal RESUMEN En plantas de celulosa cruda al sulfato, el proceso de caustificación y horno de cal cumple con el objetivo de la recuperación de químicos para la cocción de la madera. En este proceso es de vital importancia clarificar adecuadamente el licor verde procedente de la caldera recuperadora, el que contiene elementos orgánicos e inorgánicos que se comportan como inertes en el proceso de recaustificación y, por ende, disminuyen la eficiencia de estas unidades. En Planta Constitución, y bajo un concepto de Mejoramiento Continuo de sus procesos, se realizó durante octubre del 2002 un trabajo práctico tendiente a mejorar el sistema de clarificación tradicional de licor verde, el cual básicamente consistía de un estanque homogenizador, un clarificador y un sistema de preparación batch del polímero floculante, el que se aplicaba en el circuito de alimentación de licor al clarificador. Con esta operación se lograron valores alrededor de 100 a150 ppm de sólidos en el licor enviado al apagador. Fundamentalmente las innovaciones consistieron en: preparación continua del floculante e inyección controlada al sistema y cambio del punto de aplicación del polímero. Los resultados obtenidos fueron apreciables en la calidad de licor verde, logrando en la actualidad valores de sólidos entre 20 y 40 ppm. Esta situación ha permitido aumentar la disponibilidad del filtro presurizado de licor blanco, lo que se traduce en una mayor eficiencia de transferencia de licor verde a blanco. A su vez, en el ciclo de lodos se verificó una mayor eficiencia en el filtro lavador que permitió aumentar el seco y disminuir la soda residual, condición que ha favorecido la operación del horno. 14 CELULOSA Y PAPEL AUTORES: Oscar Vergara Barra Jefe de Caustificación y Horno de Cal Celulosa Arauco y Constitución S.A. Planta Constitución Arturo Jiménez Espinoza Superintendente de Control Técnico Celulosa Arauco y Constitución S.A Planta Constitución INTRODUCCION En una planta de Celulosa, la generación de sales de sodio -inorgánicos- en la Caldera Recuperadora (reducción) tiene gran relevancia en las características que obtendrá el licor verde, ya sean éstas composición química y/o concentración de impurezas o dregs. Como es sabido, los dregs o impurezas son una mezcla de partículas inorgánicas insolubles de minúsculo tamaño (Compuestos de Aluminio, Fierro, Potasio, Manganeso, Magnesio, Calcio, etc.) y, además, partículas orgánicas resultantes de una combustión incompleta. Las instalaciones que cuentan con clarificadores de licor verde, disponen en ellos como único punto en el cual se puede y deben ser retirados del ciclo de licores el máximo posible de impurezas, de manera tal que el licor verde que posteriormente será enviado al apagador esté en lo posible exento de ellas y de esta forma ofrecer posibilidades ciertas de minimizar los efectos negativos que provoca en el proceso una concentración de impurezas superior a 150 ppm. Como consecuencia de lo anterior se generaban en el proceso alteraciones tales como: ensuciamiento de las mangas del filtro presurizado en forma prematura, licor blanco clarificado y lodos con tonalidades más obscura de lo habitual, disminución y fluctuaciones en los secos de salida filtro de lodos blancos y, por este último concepto, aumento de la soda residual hacia el horno de cal, para finalmente ocasionar en éste un notorio incremento en la formación de bolones y anillos. En la gran mayoría de las Plantas, y con la finalidad de obtener en el licor verde un clarificado lo más cercano al óptimo, se utilizan productos químicos que conocemos como Floculantes. Estos floculantes tienen la particularidad de que, al difundirse en el licor y/o dregs, forma puentes entre las par- [Artículo Técnico]ASOCIACION TECNICA DE LA CELULOSA Y EL PAPEL tículas que lo adsorben superficialmente, adquiriendo éstas un mayor peso, el que incide en que aumente su velocidad de sedimentación y, por ende, mejore el clarificado del licor. Existen algunas plantas como la nuestra que, conjuntamente con este producto, utilizan una pequeña dosis de lodos blancos diluidos los que cumplen el papel de ayudantes de clarificación. En la búsqueda del mejoramiento continuo del proceso, durante octubre del 2002, se iniciaron pruebas de jarras que indujeron, debido a sus resultados, a realizar algunos cambios menores tanto en nuestro sistema de preparación de polímero como en el punto de inyección de la solución. El resultado de estas mejoras en el sistema de clarificación se reflejó en una disminución de los sólidos en el licor verde hacia el apagador ( 28 ppm en promedio) y por ende permitió una mayor eficiencia en los equipos asociados a las áreas de Caustificación y Horno de Cal (filtro presurizado y filtro de lodos blancos). Todo lo anterior con un costo de inversión menor. PARTE EXPERIMENTAL • En la figura se esquematiza el diagrama de flujo del proceso de clarificación de licor verde en conjunto con el sistema de adición de polímero; asímismo en el anexo N° 1 se indican los valores de las variables de proceso involucradas y los diseños y capacidades de estanques y bombas. El sistema básicamente cuenta con un estanque homogenizador, un estanque clarificador y el sistema de adición de polímero y lodos blancos. En el estanque clarificador es importante resaltar la configuración de boquillas incorporadas en el manto, que permiten una recolección periódica de muestras para monitorear el grado de sedimentación del licor y de esta manera definir la estrategia apropiada para equilibrar ingreso, sedimentación y extracción de dregs. En foto se presentan muestras del nivel bajo , medio y alto. CELULOSA Y PAPEL 15 Cambios en Sistema de Preparación • Se reemplazó la bomba de mezcla de producto más agua por una bomba de pulsos, mediante la cuál se pudo extraer y mantener una dosificación conocida y constante hacia el contenedor de producto diluido. Simultáneamente, se habilitó una línea de agua industrial (1/2”) la cual, mediante una válvula, permitió regular la cantidad necesaria de agua que requiere la solución de polímero. • Inyección de polímero en solución: El circuito que transporta el polímero al proceso fue derivado hasta la parte superior del estanque homogenizador, quedando definitivamente instalada entre los dos circuitos de licor verde que alternadamente permiten el arribo de licor al estanque, generándose de esta manera, y desde el primer instante producto de la agitación existente, una dispersión del producto entre las partículas de dregs que por razones obvias no se pueden alcanzar en un circuito de área reducida y que transporta el fluido a gran velocidad hacia el interior del clarificador (línea ). Es importante mencionar que el licor verde turbio que ya contiene floculante pasa a través del impeller de una bomba centrifuga de 200 m3/h, sin que se manifieste el rompimiento de flocs (como suele ocurrir en una planta de clarificación de aguas). Por otro lado, se mejoró el circuito de alimentación de lodos blancos hasta el estanque homogenizador, habilitando un contenedor de 1000 lts. al cual se le incorporó un agitador más una línea de agua industrial para reducir la concentración de sólidos desde 30 a 7 %. Para controlar un bombeo uniforme, se instaló en la descarga del contenedor de lodo diluido, una bomba recuperada desde otro lugar del proceso, la que permitió controlar a voluntad un flujo de hasta 1600 lts/hrs. RESULTADOS Y DISCUSION Clarificación Licor Verde • Lo obtenido desde el punto de vista de clarificación de licor verde fue muy significativo, ya que pudimos reducir desde valores mayores a 150 ppm a valores que oscilan entre 10 y 50 ppm, siendo normal obtener valores inferiores a 40 ppm., considerando que el licor verde desde caldera recuperadora entra al proceso de clarificación con una media de 1622 ppm y una desviación estandar de 976 ppm. Muestra en conos identifican licor verde desde: Caldera, Homogenizador y Clarificador, desde izquierda a derecha respectivamente 16 CELULOSA Y PAPEL [Artículo Técnico]ASOCIACION TECNICA DE LA CELULOSA Y EL PAPEL Licor Blanco – Filtro Presurizado • La frecuencia de lavado químico del filtro presurizado, si bien es cierto continuó siendo cada tres a cuatro semanas, después del mejoramiento de la clarificación se ha lavado principalmente aprovechando detenciones del área de cocción y por bajo almacén de licor verde, más que por taponamiento de las mangas filtrantes. Esta situación de menor ensuciamiento de las mangas lo corroboran las condiciones de presión de trabajo en el interior de este equipo, presión que normalmente se maneja desde 38 Kpa con posterioridad a un lavado químico hasta no más de 60 Kpa. que se alcanzan en las horas finales de un periodo, o previas al siguiente lavado (gráfico N° 1). Desde el punto de vista del aspecto del licor blanco resultante, éste presenta una tonalidad más clara, indicando la ausencia de partículas de dregs en el circuito. Lodos Blancos – Horno de Cal El funcionamiento del filtro de Lodos Blancos mejoró y mantiene en forma constante secos entre 80,5 y 82 ,5%. Respecto a la soda residual en éstos, disminuyó desde 0,10 a 0,07 % expresados como NaOH, ( método aplicado: Fotometría de Llama) La mayor eficiencia alcanzada en el filtro de lodos, se debe en gran medida a la disminución de inertes en el circuito de caustificación. Esta condición permitió disminuir la formación de bolones y las incrustaciones o anillos en el interior del horno de cal, siendo éstas de carácter normal en un horno convencional, sin Flash –Dryer y que incinera gases no condensables (TRS). CELULOSA Y PAPEL 17 Anexo N° 1: Condiciones Operacionales y Diseño SISTEMA DE CLARIFICACION CONDICIONES OPERACIONALES - Flujo Licor Verde desde Caldera Recuperadora - Flujo de Ceniza de Soda a Homogenizador - Flujo de Licor Verde Clarificado a Apagador - Dosificación de Polímero - Dosificación de Lodos 150 3– 8 155 600 550 m3/hr. m3/hr. m3/hr. l/hr l/hr. - 180 g/l como NaOH 98 g/l Na2CO3 167 g/l ATT como NaOH 0.075 % 7% DISEÑO DEL SISTEMA DE CLARIFICACION ESTANQUE HOMOGENIZADOR - Volumen Homogenizador - Agitación Homogenizador 280 m3- volumen trabajo 170 m3 356 RPM ESTANQUE CLARIFICADOR - Volumen Clarificador - Volumen de trabajo - Diámetro Clarificador - Altura Total Clarificador - Altura de Lecho en Clarificador - Altura de Succión en Clarificador - Velocidad de Rastrillo en Clarificador 2000 m3 1200 m3 19.7 m 6.8 m 2.0 m 2.8 m 0.17 RPM SISTEMA DE PREPARACION DE POLIMERO CONDICIONES OPERACIONALES - Flujo de Polímero - Flujo de Agua Industrial - Flujo Lodos Blancos 0.450 l/hr. 600 l/hr. 13..2 m3/día ( 7 % de sólidos) DISEÑO DEL SISTEMA DE PREPARACION POLIMERO - Volumen contenedor de Solución - Capacidad Bomba Producto - Capacidad Bomba Dosificación - Agitador 1000 1.6 1200 300 DISEÑO DEL SISTEMA DE DILUCION DE LODOS - Volumen contenedor de lodos diluidos - Capacidad Bomba Dosificación lodos - Agitador 1000 l 1600 l/hr 200 RPM Normas de Análisis de Licores basada en SCAN-N2:63 18 CELULOSA Y PAPEL l l/hr l/hr RPM