Ahorro de energía en la industria del papel

Anuncio

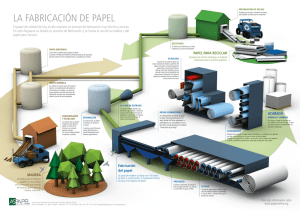

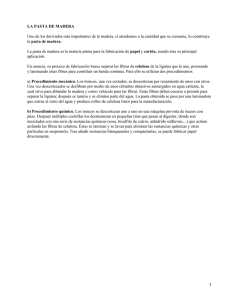

UPME ELABORADO POR: UNIVERSIDAD DEL ATLÁNTICO GRUPO DE GESTIÓN EFICIENTE DE ENERGÍA, KAI: DR. JUAN CARLOS CAMPOS AVELLA, INVESTIGADOR PRINCIPAL. MSC. EDGAR LORA FIGUEROA, COINVESTIGADOR. MSC. LOURDES MERIÑO STAND, COINVESTIGADOR. MSC. IVÁN TOVAR OSPINO, COINVESTIGADOR. ING. ALFREDO NAVARRO GÓMEZ, AUXILIAR DE INVESTIGACIÓN. UNIVERSIDAD AUTÓNOMA DE OCCIDENTE GRUPO DE INVESTIGACIÓN EN ENERGÍAS, GIEN: MSC. ENRIQUE CIRO QUISPE OQUEÑA, COINVESTIGADOR. MSC. JUAN RICARDO VIDAL MEDINA, COINVESTIGADOR. MSC. YURI LÓPEZ CASTRILLÓN, COINVESTIGADOR. ESP. ROSAURA CASTRILLÓN MENDOZA, COINVESTIGADOR. ASESOR MSC. OMAR PRIAS CAICEDO, COINVESTIGADOR. UN PROYECTO DE LA UNIDAD DE PLANEACIÓN MINERO ENERGÉTICA DE COLOMBIA (UPME) Y EL INSTITUTO COLOMBIANO PARA EL DESARROLLO DE LA CIENCIA Y LA TECNOLOGÍA. “FRANCISCO JOSÉ DE CALDAS” (COLCIENCIAS). CONTENIDO Pág. 1. INTRODUCCIÓN……………………………………………………………. 1 2. PROCESO PRODUCTIVO………………………………………………....3 2.1 FABRICACIÓN DE LA PASTA…………………………………………………..3 2.1.1 Pasta Mecánica………………………………………………………..... 3 2.1.2 Pasta Química y Recuperaciones………………..………………….... 3 2.1.3 Procedimiento al Sulfato y Recuperación……………..……………....4 2.1.4 Blanqueo…………………………………...……………..……………....4 2.2 PRODUCCIÓN DE PAPEL Y TRANSFORMACIONES: PASTA PAPELERA, PAPEL.5 2.2.1 Pasta Papelera…………………………...……………..…………….... 5 2.2.2 Fabricación del Papel…………………...……………..……………...... 5 3. DISTRIBUCIÓN DE LOS CONSUMOS DE ENERGÍA………………….. 7 3.1 LA INTENSIDAD DEL USO DE ELECTRICIDAD A NIVEL INDUSTRIAL………….. 8 4. MEDIDAS DE AHORRO DE ENERGÍA…………………………………… 9 4.1 CALIDAD DEL AGUA……………………………………..…………………….9 4.2 LIMPIEZA DE LAS SUPERFICIES DE CALEFACCIÓN……...……………………9 4.3 APROVECHAMIENTO DE LAS CORTEZAS Y ASTILLAS…...……………………9 4.4 CONTROL DE LAS CALDERAS…………………………………………………10 4.4.1 Control Caudal…………………………………………………………....10 4.4.2 Control Purgas…………………………………………………………....10 4.4.3 Control de Fugas…………………………………………......................10 4.5 APROVECHAMIENTO DE LOS GASES DE COMBUSTIÓN……………………… 10 4.6 DISPOSICIÓN DE AGUA CALIENTE…………………………………………… 11 4.7 RECUPERACIÓN DE CALOR DEL BLOW -TANK……………………………….. 11 4.8 Otras MEDIDAS DE EFICIENCIA ENERGÉTICA….…………………………… 11 5. ASPECTOS AMBIENTALES GENERALES…………………………….... 13 5.1 FÁBRICAS DE PAPEL RECICLADO…………………………………………….13 REFERENCIAS BIBLIOGRÁFICAS……………………..……………………28 _____________________________________________ AHORRO DE ENERGÍA EN LA INDUSTRIA DEL PAPEL i 1. INTRODUCCIÓN La industria de la pulpa y papel procesa fibras de árboles, papel de desperdicio y otros materiales fibrosos en pulpa, papel y cartón que se convierte luego en una gran variedad de productos finales, que van desde el cartón de grado de construcción a papel de escritura fino. La industria incluye tanto un sector primario (molinos de pulpa, molinos de papel y molinos de cartón) y el sector de conversión. El papel consiste en un tejido o entramado de fibras vegetales con alto contenido de celulosa, que han sido refinadas y tratadas en agua antes de ser depositadas sobre un tamiz y secadas. El papel y los productos relacionados con él se elaboran a partir de fibras de celulosa presentes en las plantas. Estas fibras pueden provenir de diferentes vegetales: algodón, madera, paja de cereales, caña de azúcar, etc., pero actualmente la mayor parte de la producción mundial del papel proviene de la madera. A la vez, un tercio del total de madera procesada en el mundo se emplea para la fabricación de pasta. La mayor proporción de pulpa se fabrica a partir de pulpa de madera, aproximadamente un 89% de la producción total, por lo que sólo un 11% se fabrica a partir de otras fibras. No puede hablarse de industria papelera sin considerar simultáneamente la industria pastera, ya que ambas se complementan, y la tendencia es ir cada vez más a la integración de ambas fabricaciones por las ventajas de diversos tipos (una de ellas energética) que tal integración presenta. No obstante, siguen existiendo fábricas de papel y fábricas de pastas separadamente. En la figura 1 se puede observar el proceso de preparación de pasta y papel. La industria pastero-papelera se puede dividir en tres categorías: Fábricas de pasta, en las que la materia prima es el vegetal y el producto final la pasta seca. Fábricas integradas de pasta y papel, en las que la materia prima está constituida por el vegetal, más las pastas adicionales que intervienen, y el producto final es el papel. Fábricas de papel, en las que la materia prima la constituyen las pastas y el producto final el papel. ______________________________________________ AHORRO DE ENERGÍA EN LA INDUSTRIA DEL PAPEL 1 Figura 1. Ilustración de la secuencia de procesos en las operaciones de fabricación de pasta y de papel. ______________________________________________ AHORRO DE ENERGÍA EN LA INDUSTRIA DEL PAPEL 2 2. PROCESO PRODUCTIVO 2.1 FABRICACIÓN DE LA PASTA. Los procesos de elaboración de la pasta difieren en el rendimiento y la calidad del producto, y en los métodos químicos, en los productos químicos utilizados y en la proporción que puede recuperarse para reutilización. 2.1.1 Pasta Mecánica. Las pastas mecánicas se producen triturando la madera contra una piedra o entre placas metálicas, para que se separen las fibras. La acción de las máquinas rompe estas fibras de celulosa, por lo que la pasta resultante es más débil que la separada químicamente. La lignina que une la celulosa a la hemicelulosa no se disuelve, simplemente se ablanda, permitiendo que las fibras se asienten fuera de la estructura de la madera. El rendimiento (proporción de la madera inicial en la pasta) suele ser superior al 85%. Algunos métodos mecánicos de formación de pasta utilizan también productos químicos (por ejemplo, las pastas quimiomecánicas); sus rendimientos son más bajos porque eliminan más cantidad de materiales no celulósicos. 2.1.2 Pasta Química y Recuperación. La pasta química se produce disolviendo químicamente la lignina dispuesta entre las fibras de la madera, con lo cual se separan éstas sin dañarse de forma sustancial. Como en estos procesos se eliminan muchos de los componentes no fibrosos de la madera, los rendimientos son normalmente del 40 al 55%. El procedimiento implica la cocción de las astillas y los reactivos en solución acuosa en un reactor que puede funcionar por lotes o de forma continua. En la cocción discontinua, el digestor se carga de astillas a través de una contenido se cuece a temperatura y presión elevadas. Una vez se termina la cocción, se libera la presión “soplando” fuera del digestor la pasta delignificada hacia un tanque de contención. Entonces se repite la secuencia. En la digestión continua, las astillas precocidas con vapor se introducen en el digestor a un ritmo constante. Las astillas y los reactivos se mezclan en la zona de impregnación, en la parte superior del digestor, y entonces se van desplazando desde la zona superior de cocción a la inferior y a la zona de lavado, antes de soplarlas al tanque. Hoy día, en muchas de las operaciones de preparación de pasta, los digestores químicos se recuperan. De este modo pueden reconstituirse a partir del licor de cocción empleado, y además se recupera energía calorífica quemando los componentes orgánicos de la madera disueltos. La electricidad y el vapor resultantes suministran parte, si no la totalidad, de las necesidades energéticas de la fábrica. ______________________________________________ AHORRO DE ENERGÍA EN LA INDUSTRIA DEL PAPEL 3 2.1.3 Procedimiento al Sulfato y Recuperación El procedimiento al sulfato produce una pasta más fuerte y oscura, y requiere la recuperación química para poder competir económicamente. Su punto de partida está en el procedimiento a la sosa (que utiliza únicamente hidróxido sódico para la digestión). La mezcla de cocción (licor blanco) es hidróxido sódico (NaOH) y sulfuro de sodio (Na2S). La moderna pasta kraft se transporta generalmente en digestores continuos con frecuencia revestidos de acero inoxidable. La temperatura del digestor se sube lentamente hasta unos 170°C y se mantiene a ese nivel durante 3 ó 4 horas. La pasta (llamada “parda”, por su color) se tamiza para separar los trozos de madera que hayan quedado sin digerir, se lava para separar la mezcla de cocción utilizada (ahora licor negro) y se envía o a la nave de blanqueado o a la de la máquina de producción de pasta. La madera sin digerir se devuelve al digestor o a la caldera para quemarla y producir energía. El licor se concentra por evaporación hasta que su contenido en agua es inferior al 40%, y se pulveriza en la caldera de recuperación. La parte orgánica se consume como combustible, generando calor que se recupera en la parte superior del horno en forma de vapor a elevada temperatura. La parte inorgánica no quemada se recoge en el fondo de la caldera como una mezcla fundida. El fundido fluye fuera del horno y se disuelve en una solución cáustica débil, obteniéndose un “licor verde” que contiene principalmente Na2S disuelto y carbonato sódico (Na2CO3). Este licor se bombea a una planta de recaustificación, donde se clarifica y entonces reacciona con cal apagada (Ca(OH)2), formando NaOH y carbonato cálcico (CaCO3). El licor blanco se filtra y se almacena para su ulterior uso. El CaCO3 se envía a un horno de cal, donde se calienta para regenerar cal viva (CaO). 2.1.4 Blanqueo El blanqueo es un proceso dirigido en varias etapas mediante el cual se refina y aclara la pasta en bruto. El objetivo es disolver (pasta química) o modificar (pasta mecánica) la lignina parda que no se eliminó durante los procesos de elaboración de la pasta, manteniendo la integridad de las fibras. Una fábrica produce pasta por encargo variando el orden, la concentración y el tiempo de reacción de los agentes blanqueantes. Cada etapa del blanqueo se define por su agente blanqueante, el pH (acidez), la temperatura y la duración. Después de cada una de ellas, la pasta se debe lavar con agentes cáusticos para eliminar los agentes blanqueadores y disolver la lignina antes de pasar a la siguiente. Finalizada la última etapa, la pasta se bombea a través de series de tamices y limpiadores para eliminar cualquier contaminante, como basura o plásticos. Entonces se concentra y transporta al ______________________________________________ 4 AHORRO DE ENERGÍA EN LA INDUSTRIA DEL PAPEL almacenamiento. 2.2 PRODUCCIÓN DE PAPEL Y TRANSFORMADOS: PASTA PAPELERA, PAPEL Los productos finales de la fábrica de pasta y de papel dependen del proceso de preparación de la pasta, pero pueden incluir pasta papelera y varios tipos de productos de papel y cartón. 2.2.1 Pasta Papelera. Para producir pasta papelera, la suspensión de pasta se tamiza una vez más y se ajusta su consistencia (4 al 10%) antes de que esté preparada para la máquina. Entonces se extiende en una rejilla en el “extremo húmedo” de la máquina de pasta, donde los operadores vigilan la velocidad de la cinta en movimiento y el contenido en agua. El agua y el filtrado se extraen a través de la cinta eliminando la humedad de la fibra. La hoja de pasta pasa a través de una serie de rodillos rotatorios (“prensas”) que escurren el agua y el aire hasta que la consistencia es del 40 al 45%. Se hace entonces flotar la hoja a través de una serie de pisos de secadores de aire caliente hasta que la consistencia sea del 90 al 95%. Finalmente, la lámina continua se corta en pliegos y se apila en balas. Las balas de pasta se comprimen, se embalan y se empaquetan en resmas para su almacenamiento y transporte. 2.2.2 Fabricación de Papel. Para fabricar el papel se combinan distintos tipos de pulpas húmedas mezcladas con sustancias de relleno (carbonato de calcio, caolín, dióxido de titanio, etc.). Dependiendo del tipo de pasta utilizada, hay que seguir una serie de pasos para obtener la hoja de papel. Generalmente, la pasta papelera seca se rehidrata, al tiempo que se diluye la pasta de alta consistencia almacenada. Las fibras de la pasta se pueden sacudir para aumentar la zona de enlaces entre fibras para así mejorar la persistencia de la hoja. La pasta se mezcla con aditivos y se pasa a través de un conjunto final de cribas y lavaderos. Entonces la pasta queda preparada para la máquina de papel. El esparcidor de la pasta y el cabezal distribuyen una suspensión fina (1 a 3%) de pasta depurada, en una rejilla móvil que forma con las fibras una fina lámina afieltrada. La lámina se desplaza a través de una serie de rodillos de prensado a la sección de secado, donde unos rodillos calentados con vapor evaporan gran parte del agua restante. En esta etapa se han desarrollado por completo los enlaces de hidrógeno entre las fibras. Finalmente, el papel se pasa por la calandria y se enrolla en bobinas. El calandrado es el proceso por el cual se alisa la superficie del papel y se reduce su espesor. El papel seco alisado así obtenido se enrolla en una bobina, se etiqueta y se transporta al almacén. ______________________________________________ AHORRO DE ENERGÍA EN LA INDUSTRIA DEL PAPEL 5 En los procesos de fabricación de papel se utilizan distintos productos químicos para dar a éste características específicas en la superficie y propiedades de la hoja. En resumen aunque existen numerosos procesos de manufactura, en general la mayor parte de los productos de papel involucran el siguiente orden de operaciones, consistiendo cada uno en varios pasos: La preparación de la madera consiste en remover la corteza del árbol y (para la mayor parte de las pulpas) partir la leña en pequeños trozos. El pulpeado elimina las fibras en la madera (u otro material) y las limpia de residuos no deseados. Los métodos principales usan técnicas químicas, mecánicas o una combinación de ambas. Aunque el rendimiento de los procesos químicos de obtención de pulpa(40-50%) son mucho más bajos que los mecánicos (90-95%), la mayor fuerza y resistencia al envejecimiento así como descoloramiento de las pulpas químicas favorece su uso en la mayor parte de los productos que no sean papel periódico. Blanqueado, como lo indica su nombre, blanquea las pulpas y las habilita para su uso en papeles de escritura, imprenta y decorativos. Diversos grados de papel requieren niveles diferentes de tratamiento. La hechura del papel consiste en la preparación del material (batidos), formación de lámina, presión (para reducir el contenido de agua) y secado. Conversión: corte, doblado y acabado de los productos finales. ______________________________________________ AHORRO DE ENERGÍA EN LA INDUSTRIA DEL PAPEL 6 3. DISTRIBUCIÓN DE LOS CONSUMOS DE ENERGÍA Dentro del proceso de fabricación de pastas y papel se requiere en todos los casos energía eléctrica desde el comienzo hasta el final del proceso, ya que todas las etapas la necesitan. En cuanto al consumo de vapor no siempre se requiere y sólo determinadas etapas lo utilizan. Las necesidades energéticas están estrechamente vinculadas con el tipo de producto, el volumen de producción y el tamaño de los centros productivos, por razones intrínsecas a los procesos de fabricación, que están fuertemente determinados energéticamente por factores de escala. La industria papelera consume energía en una doble vertiente: electricidad para mover la maquinaria y vapor para secar la pasta y el papel. Las plantas de producción de energía dentro del sector comprenden las siguientes instalaciones: Calderas de Recuperación de Licor Negro: El licor negro es un biocombustible que se genera en la producción de pasta química y consiste en una mezcla de productos químicos inorgánicos utilizados en la cocción de la madera, lignina y otros compuestos orgánicos. Se quema en estas calderas para producir vapor de agua, que se cogenera para utilizarlo en el proceso de producción, y para generar además electricidad, así como para recuperar reactivos químicos que se reutilizarán nuevamente. Calderas de Combustión de Cortezas: En el proceso de tratamiento de la madera para la elaboración de la celulosa, las cortezas, astillas y fangos con contenidos fibrosos, que son biomasa renovable, se aprovechan energéticamente en estas calderas. Centrales de Cogeneración: La industrial de la pasta y papel, al ser intensiva en la demanda de electricidad y energía térmica en forma de vapor, ha integrado masivamente las tecnologías de cogeneración en sus procesos productivos. Calderas de Generación de Vapor: En estas calderas, empleando combustibles fósiles, se genera el vapor de agua que se utiliza en los procesos de secado de la pasta y el papel. Donde se dispone de plantas de cogeneración, estas calderas se utilizan solo como apoyo. ______________________________________________ AHORRO DE ENERGÍA EN LA INDUSTRIA DEL PAPEL 7 3.1 LA INTENSIDAD DEL USO DE ELECTRICIDAD A NIVEL INDUSTRIA A nivel nacional, el uso agregado de electricidad por tonelada de papel se ve afectado por muchos factores. Tres factores de particular importancia son: Tipo del Proceso de Pasta. El proceso de pasta química es mucho menos intensivo en electricidad que el mecánico. La Mezcla de Productos Finales es importante debido a que en gran medida determina la elección de la tecnología de pasta. Las pulpas que se obtiene con pulpeado mecánico se usan principalmente para papel periódico y para catálogos, en tanto que las obtenidas con pulpeado químico son las preferidas para la mayor parte de otros productos. Uso de Materiales Reciclados. El impacto del uso cada vez mayor de materiales reciclados puede variar grandemente, dependiendo del grado del papel y de la localización de la fábrica. El pulpeado de papel de desperdicio usa mucha menos electricidad por tonelada de pulpa que el originado por pulpeado mecánico y termodinámico, pero generalmente algo más que el originado con pulpeado químico. Sin embargo, el uso de fibras recicladas elimina los requerimientos de electricidad en preparación de madera virgen. El mayor uso en materiales reciclados reduce en algo el requerimiento de electricidad por tonelada de producto. Sin embargo, y debido a que resulta en menos desperdicio de madera para uso en la cogeneración, el uso de materiales reciclados puede, en algunos casos, conducir a una mayor demanda por electricidad comprada. ______________________________________________ AHORRO DE ENERGÍA EN LA INDUSTRIA DEL PAPEL 8 4. MEDIDAS DE AHORRO DE ENERGÍA 4.1 CALIDAD DEL AGUA El agua tiene una gran importancia en la fabricación de papel. Es una especie de cinta transportadora, ya que facilita el transporte más económico de las materias a la vez que permite la mezcla homogénea de las mismas y una distribución uniforme en la formación de la hoja. Desde el punto de vista de ahorro energético la calidad del agua empleada en fabricación, así como el grado de circulación de la misma; son bien conocidas dentro del ambiente pastero-papelero las características y calidades del agua usadas, por lo que se prescinde de entrar en detalle sobre las mismas (recuperación de fibras, calidad del encolado, grado de blancura, etcétera). Desde el punto de vista de consumo energético, las siguientes impurezas del agua pueden ser motivo de pérdidas de calor. 4.2 LIMPIEZA DE LAS SUPERFICIES DE CALEFACCIÓN. Las superficies de calefacción se ensucian frecuentemente por formación de depósito de hollín por inquemados y por arrastre de sales. La precipitación de las sales de calcio y magnesio debido a la alcalinidad de la lejía afectara el intercambio de calor disminuyendo el coeficiente de transmisión de calor; este fenómeno se dará en los precalentadores de lejía y en los evaporadores de múltiple efecto principalmente. Estos equipos deben realizarse un mantenimiento preventivo para evitar que la costra formada afecte significativamente el intercambio y realizar el respectivo tratamiento. 4.3 APROVECHAMIENTO DE LAS CORTEZAS Y ASTILLAS. El proceso de la industria del papel requiere grandes cantidades de vapor. Este vapor es usualmente provisto por calderas de recuperación, que queman combustibles de proceso tales como: chips de madera, leña, bagazo, etc., y también por calderas que queman combustibles convencionales. Todas éstas descargarán en un colector en común de vapor, el que podrá ser operado a distintas presiones, según los requerimientos del proceso. También es frecuente encontrar aplicaciones donde se genera vapor de alta presión con el fin de implementar ciclos de cogeneración con conjunto turbina no condensable/generador. El vapor de escape de esta turbina es suministrado al proceso. ______________________________________________ AHORRO DE ENERGÍA EN LA INDUSTRIA DEL PAPEL 9 4.4 CONTROL DE LAS CALDERAS Las calderas, sea cual fuese el tipo de combustible (fuel-oil, lejías negras o residuos de madera), deben estar permanentemente sometidas a varios tipos de controles: 4.4.1 Control Caudal. Estas industrias usualmente utilizan como combustible primario los chips de madera, leña, bagazo, etc., ya que éstos son subproductos o en algunos casos desechos industriales. Estas industrias generalmente tienen la posibilidad de quemar combustibles suplementarios tales como: fuel oil, gas natural y carbón pulverizado. Es prácticamente imposible una medición precisa del caudal de los chips de madera. Los sistemas de medición más utilizados en la industria del papel son aquellos basados en la medición de la velocidad de desplazamiento y peso del combustible sobre una cinta transportadora. Estos sistemas dan buenos resultados cuando recién están calibrados, pero las variaciones en el tipo de madera, contenido de humedad, suciedad y otros efectos, terminan por producir corrimientos en esta calibración. Debido a esto, los chips de madera nunca deben quemarse solos, sino combinados con otro combustible suplementario. 4.4.2 Control de Purgas Las purgas continuas y discontinuas suelen ser un punto de fuga de calor. Una posible disminución de purgas puede conseguirse con una desmineralización total, por una parte, y con una buena desgasificación térmica, que disminuirá el consumo de sulfito sódico, con lo que la salinidad de alimentación podría rebajarse. 4.4.3 Control de Fugas Un pequeño poro en una tubería de vapor produce unas pérdidas de calor aparentemente sin importancia, pero que al cabo del año pueden ser importantes. A veces estas fugas se encuentran enmascaradas por la capa de aislamiento que envuelve a la tubería o recipiente sin que se vea aparentemente un escape espectacular de vapor. 4.5 APROVECHAMIENTO DE LOS GASES DE COMBUSTIÓN Por razones económicas, cada fabricante de calderas ha definido una temperatura mínima para los gases después de recalentar el vapor, por debajo de la cual sería antieconómico seguir calentado más el vapor ya que encarecería el costo del ______________________________________________ AHORRO DE ENERGÍA EN LA INDUSTRIA DEL PAPEL 10 recalentador; quedan, pues, unos gases calientes cuyo calor sensible aún es posible utilizar para precalentar el aire de combustión. La aplicación de la corriente de calor emitido por los gases de las calderas, pueden utilizarse en el precalentamiento de aire de las calderas o su uso en evaporadores de contacto directo para evaporar lejías negras. Esta última solución es muy característica de la industria pastera, ya que los evaporadores a vacío difícilmente pueden concentrara más del 40%, siendo necesaria una concentración suplementaria a base de contacto directo con los gases. 4.6 DISPOSICIÓN DE AGUA CALIENTE El disponer de agua caliente en los filtros de lejías mejora el filtrado, la adición de agua caliente en los regadíos será menor que si el agua fuera fría y, por consiguiente, la concentración de lejías negras obtenidas será mayor con lo que el consumo de vapor en el múltiple efecto será menor. En cuanto a la sección húmeda de la máquina de papel, la actuación de las prensas y cajas de vacío más eficaz, y en consecuencia, la hoja entrará en la sequería más seca, necesitándose menos vapor en esta última fase, que es precisamente la que más porcentaje de vapor consume. Pero así como la temperatura del agua produce estos efectos beneficiosos, puede convertirse en perjudicial si no se tiene en cuenta su calidad. 4.7 RECUPERACIÓN DE CALOR DEL BLOW-TANK El calor contenido en el vapor flash debe ser motivo de atención para pensar en recuperar el máximo posible, sin embargo, la mayor dificultad radica en la intermitencia de las descargas, que obliga a disponer de un equipo sobredimensionado de intercambio de calor, o a grandes acumuladores de vapor. Se han desarrollado varios métodos de recuperación, que van desde el intercambio por contacto directo con agua, en el que el rendimiento sería del 100%, pero presentando el inconveniente de obtener un agua caliente contaminada, hasta condensadores de tubo, con menor rendimiento térmico pero permitiendo obtener, por una parte el condensado a 100ºC contaminado y por otra agua caliente a 60 -70°C. 4.8 OTRAS MEDIDAS DE EFICIENCIA ENERGÉTICA Sustitución de alumbrado exterior en fábrica, renovación y control de puntos de luz. Sustitución de lámparas incandescentes por fluorescentes. Instalación de economizadores en calderas. Cambio y ajuste de quemadores de calderas. Mejora del aislamiento de líneas de vapor y condensados. Instalación de compresores para aire comprimido con velocidad variable. ______________________________________________ AHORRO DE ENERGÍA EN LA INDUSTRIA DEL PAPEL 11 Potenciación de la instalación de cogeneración dentro del sector. Modernización de los sistemas de segregación de los condensados secundarios. Aumento de la consistencia en screens. Instalación de prensas de lavado en lugar de filtros. Sustitución de los sistemas de vacío por tecnología de doble tela en prensa pastas. Mejora de los sistemas de recuperación de calor secundario. Incremento del número de efectos en la evaporación hasta 7 con sttriper integrado. Instalación de variadores de frecuencia en bombas de aguas blancas y bombas que requieran control de presión. Sustitución de bombas o rodetes de bombas sobredimensionadas. Incrementar eficiencias de fábrica con sistemas integrados de gestión, análisis, seguimiento y programación de paros para mantenimiento. Instalación de sistemas de control (DCS o PLC) para tener un proceso continuo, evitando trabajar en forma de batch. Instalación de sistemas de control en refinos. Sustitución de agitadores antiguos por nuevos diseños. Cambiar pulpers de baja consistencia para reciclado por drum pulpers. Sustituir antiguos screens de preparación de pastas por nuevos equipos, incrementando consistencia. Sustitución de tinas de mezcla por mezcladores estáticos. Mejora de sección de prensas de máquina. Mejora de sistemas de extracción de condensados de máquina. Mejora de campana, extracción y soplado en sequería. Calentar agua de regaderas de máquina a través del sistema de extracción (intercambiadores) de la campana de sequería. Instalación de modernas cajas de vacío en mesa de fabricación. Cerrar circuitos y reducir utilización de agua fresca. Incrementar eficiencias de máquina, reduciendo tiempo de rotura con mejoras en paso de hoja instalando sistemas de control para seguimiento y análisis de roturas. ______________________________________________ AHORRO DE ENERGÍA EN LA INDUSTRIA DEL PAPEL 12 5. ASPECTOS AMBIENTALES GENERALES La fabricación de pulpa de papel a partir de madera es el método químico más importante para convertir la madera en productos útiles y es un componente importante dentro de las industrias manufactureras tanto por sus implicancias económicas como ambientales. La industria de la celulosa se ha convertido en una actividad económica relevante en algunas regiones, pero también es una industria que tiene potenciales impactos muy serios para el ambiente y la salud humana. Existe, de todos modos, un gran potencial para mejorar la eficiencia de este sector industrial y encaminarlo hacia la sustentabilidad a través de la minimización de la cantidad de descargas tóxicas que se vierten en los cursos de agua, de los contaminantes liberados al aire y de la generación de desechos sólidos. También la producción forestal sustentable, el control de la demanda de los consumidores y la maximización del uso de fibras recicladas y alternativas son componentes críticos para encaminar al sector de la pulpa y el papel hacia la “producción limpia”. El concepto de "ciclo cerrado" en las fábricas de pulpa procura eliminar las descargas al medio acuático, reciclar y reutilizar todo lo posible los residuos sólidos y líquidos de los procesos y reducir las emisiones gaseosas al nivel más bajo posible en cantidad y toxicidad. Finalmente, una planta debería ser capaz de generar su producto primario (pulpa) haciendo que la mayoría de sus residuos sean factibles de ser usados para obtener productos secundarios. Actualmente, la mayoría de los residuos sólidos en las plantas que intentan cerrar el circuito son quemados como fuente de energía para la propia planta. Si bien esto podría calificarse como una "reutilización", esto está lejos del ideal de una completa reutilización de sus residuos. Los futuros desarrollos deben avanzar aún en mayores y mejores opciones de usos para los residuos sólidos de las plantas de pulpa. El consumo total de energía es un elemento crítico para una evaluación ecológica de una planta de celulosa. Un factor esencial en este cálculo es el balance energético inherente en el sistema de blanqueo. Casi sin excepción, la información científica indica que las secuencias de blanqueo mediante químicos en base a oxígeno (Total Libre de Cloro) presentan una eficiencia superior sobre las secuencias basadas en dióxido de cloro (Libre de Cloro Elemental). 5.1 FÁBRICAS DE PAPEL RECICLADO El uso de residuos o de papel reciclado como materia prima para la preparación de pasta ha aumentado en el transcurso de las últimas décadas, hasta el punto de ______________________________________________ 13 AHORRO DE ENERGÍA EN LA INDUSTRIA DEL PAPEL que algunas papeleras dependen casi completamente del papel de desecho. En algunos países, este último se separa del resto de los residuos domésticos, en origen, antes de su recogida. En otros se realiza una separación por clases (por ejemplo, cartón ondulado, papel prensa, papel de calidad, papel mezclado) en plantas especiales de reciclaje. El papel reciclado se puede retransformar en pasta en un proceso relativamente suave, que utiliza agua y a veces NaOH. Los pequeños trozos de metal y de plástico se separan durante o después de la reconversión en pulpa, utilizando detritus sedimentados, ciclones o centrifugación. Las sustancias de relleno, colas y resinas se eliminan en la fase de lavado por corriente de aire a través de los lodos de la pasta, en ocasiones con la adición de agentes floculantes. La espuma contiene sustancias químicas indeseables y se retira. La pulpa se destinta empleando una serie de lavados que pueden incluir o no el uso de reactivos químicos (por ejemplo, detergentes tensioactivos) para disolver las impurezas restantes, y agentes blanqueantes que aclaran la pulpa. El blanqueo tiene la desventaja de que puede reducir la longitud de la fibra y, por consiguiente, disminuir la calidad final del papel. Los agentes blanqueantes utilizados en la producción de pasta reciclada son en general similares a los empleados en las operaciones de abrillantado de la pasta mecánica. Después de las operaciones de rebatido de la pasta y de destintado, la producción de hojas de papel continúa de una forma muy semejante a la utilizada empleando pasta de fibra virgen. ______________________________________________ AHORRO DE ENERGÍA EN LA INDUSTRIA DEL PAPEL 14 REFERENCIAS BIBLIOGRÁFICAS 1. Técnicas de Conservación Energética en la Industria/Ahorro en Proceso. Tomo II. Editorial Centro de estudios de la energía. ISBN 84-7474-168-8 2. Uso de la Electricidad en las Industrias del Acero, Cemento y Papel: Una Perspectiva Internacional. Meyers, Stephen, De Buen, Odón, Universidad de California, 1993. 3. Enciclopedia de Salud y Seguridad en el Trabajo. Industria de Papel y de la Pasta de Papel. Teschke, Kay y Demers, Paul. 4. El Futuro de la Producción de Celulosa y las técnicas de producción más favorables para el medio ambiente. Greenpeace. 2006. 5. Cuadernos Profesionales. Calderas II, Control Avanzado. Lifschitz, Eduardo A. Asociación Argentina de Control Automático. Volumen 2. 1994. ______________________________________________ AHORRO DE ENERGÍA EN LA INDUSTRIA DEL PAPEL 15