FUNDICIONES BLANCAS DE ALTA ALEACION

Anuncio

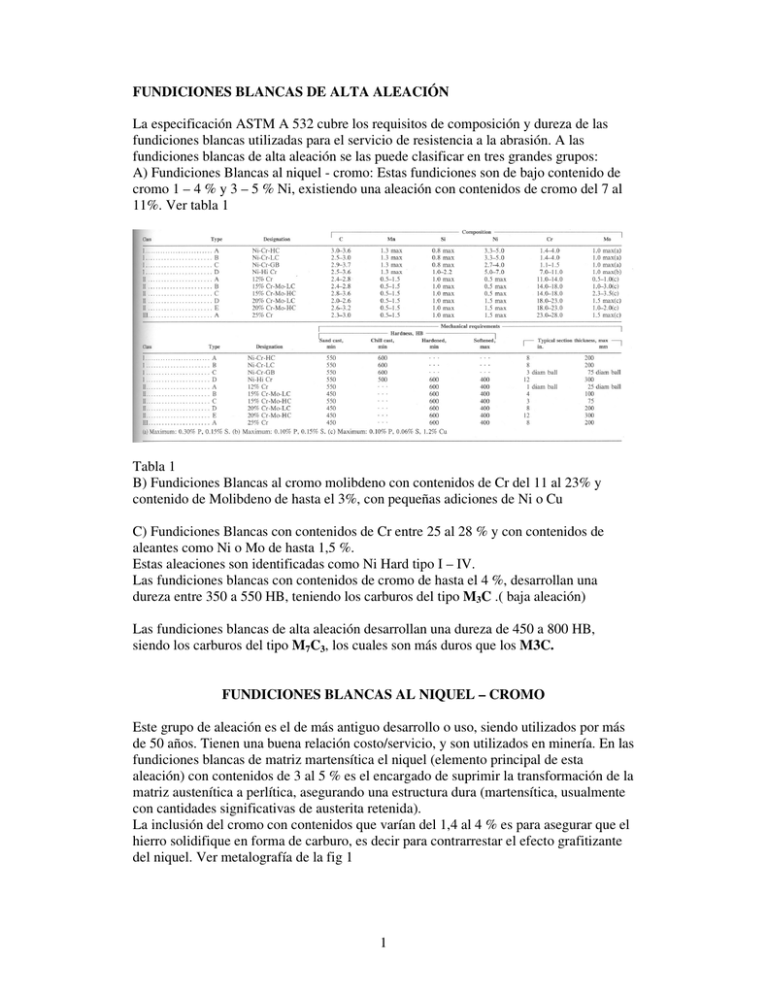

FUNDICIONES BLANCAS DE ALTA ALEACIÓN La especificación ASTM A 532 cubre los requisitos de composición y dureza de las fundiciones blancas utilizadas para el servicio de resistencia a la abrasión. A las fundiciones blancas de alta aleación se las puede clasificar en tres grandes grupos: A) Fundiciones Blancas al niquel - cromo: Estas fundiciones son de bajo contenido de cromo 1 – 4 % y 3 – 5 % Ni, existiendo una aleación con contenidos de cromo del 7 al 11%. Ver tabla 1 Tabla 1 B) Fundiciones Blancas al cromo molibdeno con contenidos de Cr del 11 al 23% y contenido de Molibdeno de hasta el 3%, con pequeñas adiciones de Ni o Cu C) Fundiciones Blancas con contenidos de Cr entre 25 al 28 % y con contenidos de aleantes como Ni o Mo de hasta 1,5 %. Estas aleaciones son identificadas como Ni Hard tipo I – IV. Las fundiciones blancas con contenidos de cromo de hasta el 4 %, desarrollan una dureza entre 350 a 550 HB, teniendo los carburos del tipo M3C .( baja aleación) Las fundiciones blancas de alta aleación desarrollan una dureza de 450 a 800 HB, siendo los carburos del tipo M7C3, los cuales son más duros que los M3C. FUNDICIONES BLANCAS AL NIQUEL – CROMO Este grupo de aleación es el de más antiguo desarrollo o uso, siendo utilizados por más de 50 años. Tienen una buena relación costo/servicio, y son utilizados en minería. En las fundiciones blancas de matriz martensítica el niquel (elemento principal de esta aleación) con contenidos de 3 al 5 % es el encargado de suprimir la transformación de la matriz austenítica a perlítica, asegurando una estructura dura (martensítica, usualmente con cantidades significativas de austerita retenida). La inclusión del cromo con contenidos que varían del 1,4 al 4 % es para asegurar que el hierro solidifique en forma de carburo, es decir para contrarrestar el efecto grafitizante del niquel. Ver metalografía de la fig 1 1 Fig 1 La composición óptima de la fundición blanca al niquel – cromo requiere de varios factores como ser dimensiones, peso de la pieza y el más importante requerimiento en servicio. La resistencia a la abrasión es función de la dureza y del volumen de carburos en la micro estructura. Si la resistencia al desgaste es el primer requisito y la resistencia al impacto el secundario entonces se utiliza una aleación con alto contenido de carbón como la ASTM A 532 clase I tipo A ( Ni Hard I) Si la condición de impacto es necesaria, entonces se utiliza aleaciones con bajo contenido de carbono ASTM Clase I Tipo B ( Ni Hard 2), debido a que tiene menos carburos y por lo tanto más resistencia ( tenacidad). La clase I tipo C es un grado especial que fue desarrollado para producción de bolas de molienda ( Ni Hard Tipo 3). El Ni hard Tipo 4 o ASTM A 532 tipo I clase D es una aleación de Niquel – Cromo modificada con tenores de cromo del 7 al 11 % y con incrementos de niveles de niquel del 5 al 7%. En las aleaciones de baja aleación, la fase eutéctica del hierro carburo es del tipo M3C, el cual se forma como una red continua en el hierro, en las de alto cromo, tipo D, se promueve los carburos de cromo del tipo M7C3 , el cual presenta un eutéctico de distribución discontinua, con lo cual le provee una mayor resistencia a la fractura por impacto, a su vez el alto contenido de cromo provee una resistencia a la corrosión la cual es útil cuando se debe manejar barros corrosivos. CONTROL DE COMPOSICIÓN El contenido de carbón es variable, dependiendo de la condición de servicio requerido: Resistencia a la abrasión: 3,2 a 3,6% C Resistencia al impacto : 2,7 a 3,2% C Niquel: El contenido de este aleante se incrementa con el aumento de la sección ó el tiempo de enfriamiento de la pieza fundida, para inhibir la transformación perlítica. Para piezas de 38 a 50 mm de espesor, el contenido de niquel de 3,4 a 4,2 % es suficiente para suprimir la transformación perlítica hasta que el molde se enfríe. Secciones mayores pueden requerir hasta 5,5 % de Ni para inhibir la transformación perlítica. 2 Es importante limitar el contenido de niquel necesario al control de la perlita, exceso de Niquel aumenta la cantidad de austerita retenida y disminuye la dureza. Silicio: El silicio es necesario por dos razones a) una mínima cantidad de silicio es necesario para proveer fluidez al metal y producir una escoria fluida. b) De igual importancia es el efecto de dureza as cast, incrementando el silicio a rangos de 1 a 1,5 %, se incrementa la dureza por un incremento en la martensita. Altos contenidos de silicio pueden ( y de hecho lo hacen) promover la perlita y con ello se puede aumentar el niquel requerido. Cromo: Se adiciona para contrarrestar el efecto grafitizante del niquel y del silicio en las fundiciones blancas tipo A, B y C con rangos de 1,4 a 3%, debiéndose subir dicho contenido con el aumento de la sección. En las aleaciones Tipo D, con un rango de cromo entre 7 al 11%, usualmente 9 %, se adiciona para promover los carburos tipos M7C3 el cual es duro. Manganeso: Un valor típico es de 0,8 % pero la especificación ASTM A 532 lo pone como máximo en 1,3%. El manganeso más potente estabilizador de la austenita que el niquel, promoviendo un aumento de la austerita retenida y como consecuencia baja dureza as cast. Por dicha razón se lo debe acotar a valores bajos. Cobre: Incrementa ambos: el endurecimiento y la cantidad de austenita retenida, por lo tanto debe ser controlado por la misma razón que se debe limitar el Manganeso. El cobre es un sustituto del Niquel. Molibdeno: Es un potente agente endurecedor, siendo usado en piezas de secciones groseras para evitar la perlita y por lo tanto aumentar la dureza. PRACTICA DE COLADA Las altas temperaturas de colado agravan la contracción de solidificación y los puntos calientes generados pueden producir micro rechupes y estructura dendrítica grosera, arrastre de arena, sinterización de la arena. Por lo tanto es importante controlar la temperatura de colado en piezas con secciones gruesas. La practica de temperatura de colado baja no solo es necesario para evitar los defectos de solidificación. Sino para evitar loe defectos de penetración del metal en el molde, a su vez la baja temperatura de colada es también efectiva para el control del tamaño de las dendritas y el tamaño del los carburos eutécticos. La temperatura eutéctica para las aleaciones de Cr – Ni es de aproximadamente de 1200ºC, comenzando la solidificación ( fuera de equilibrio) entre 1280 a 1200ºC ( estos valores dependen de la composición9. La temperatura de colada es de 100ºC por sobre la línea de líquidus, debiendo ser mayores si se cuelan piezas finas. Estas aleaciones pueden ser coladas en arena, moldes permanentes, obteniendo la mayor dureza, resistencia y tenacidad al impacto cuando se cuelan en coquilla, con respecto a las piezas coladas en arena debido a que los carburos son más finos, recomendándose que se acoquille la parte de la pieza que va a trabajar para aumenta la resistencia a la abrasión. 3 El moldeo en arena puede ser hecho en cualquier proceso de moldeo a saber: tierras sintéticas, arenas con resinas de fraguado en frío, siendo la única condición que el molde sea lo suficientemente rígido para minimizar los defectos de contracción. Las fundiciones blancas son proclives a fisurarse en caliente, ocasionalmente las piezas se pueden fisurar al extraerlas del molde, o debido a la falta de colapsabilidad del molde o noyos. Estas aleaciones poseen una alta contracción líquido –sólido de alrededor de 5 %, por lo tanto requiere un sistema de alimentación más grande que en las fundiciones de hierro gris. Se debe tener cuidado en el posicionamiento del sistema de alimentación para que sea fácilmente removible, los montantes no deben cortarse con soplete , debido a la fragilidad del metal y la mala conducción del calor haría que se fisure o rompa la pieza. Para evitar esto se debe cortar con discos abrasivos., siendo más fácil el corte cuando la pieza alcanza la temperatura ambiente y toda su estructura es martensítica ( la transformación martensítica comienza a los 230ºC). Limpieza: Este es un paso crítico en la producción de las aleaciones de Ni – Cr, debido a que se los desmolda a alta temperatura, podemos tener grandes tensiones residuales y como resultado se fisuración. El enfriamiento se sugiere que se haga en el molde debido a que en la última etapa de enfriamiento ocurre la transformación martensítica. Esta precaución es mandatorio en piezas de espesor grosero. Tratamiento térmico: Generalmente se les hace un tratamiento de alivio de tensiones ( recocido subcrítico) en un rango de temperatura de 205 – 260ºC por al menos 4 Horas , debido a que la matriz, en su condición as cast, con dicho tratamiento incrementa la resistencia y la tenacidad en un 50 a 80 %, dicho tratamiento de alivio de tensiones no reduce la dureza o la resistencia a la abrasión. En el Ni Hard 4 ( clase 1 tipo D), cuando la dureza era insuficiente se le practicaba un Tratamiento térmico a la temperatura superior a la crítica ( de 750 a 790ºC) con un tiempo de mantenimiento de 8 hs, con un posterior enfriamiento al aire o en horno a una velocidad no mayor de 30ºC/h, siguiendo un alivio de tensiones o temper. Tratamiento a bajas temperaturas. Es una practica común realizar un tratamiento sub cero cuando se obtiene baja dureza. Para alcanzar una dureza de 550HB, es necesario que la estructura as cast ( austenítica – martensítica) tenga al menos un 60 % de martensita. Con un 80 – 90 % de martensita se obtiene una dureza de 650 HB. Para reducir la cantidad de austenita retenida y por lo tanto aumentar el contenido de la martensita se realiza el tratamiento entre –70ºC a –185ºc, variando el tiempo entre ½ hora a 1 hora, luego del tratamiento se obtiene 100HB más. Una estructura típica de una aleación Clase 1 tipo D se observa en la figura 3. 4 Figura 3 Aplicaciones: Debido a su bajo costo, las fundiciones blancas martensíticas al Ni-Cr se las utiliza masivamente en minería. Clase 1 Tipo A: Se las usa cuando se requiere máxima resistencia a la abrasión Clase 1 Tipo B: Para requerimientos de mayor tenacidad con moderado impacto. Clase 1 Tipo C ( Ni Hard 3): Es utilizado para la producción de bolas de molienda, requiriendo un tratamiento térmico de alivio de tensiones a 260ºC – 315ºC por 8 hs, para que alcance una adecuada resistencia al impacto. Clase 1 tipo D: Tiene los mayores valores de resistencia y tenacidad usándose para las aplicaciones más severas que justifique un mayor costo, es común mente utilizado para la fabricación de bombas de voluta que transportan líquidos con sustancias abrasivas. FUNDICIONES BLANCAS DE ALTO CROMO En las aleaciones de alto cromo, utilizadas para la resistencia a la abrasión existe un balance entre la resistencia al desgaste y la tenacidad. Variando la composición química y el tratamiento térmico, se puede ajustar las propiedades a la mayoría de las aplicaciones abrasivas. Esta clase de fundiciones de alto cromo, presenta en la estructura un eutéctico de carburo duro M7C3, discontinuo, que es opuesto al carburo M3C, que es continuo y mucho más blando, siendo este tipo de estructura la encontrada en las aleaciones con menos contenido de cromo. Clasificación de las fundiciones de alto cromo: La norma ASTM A 532 cubre la composición y la dureza de 2 grupos de fundiciones blancas. ASTM A 532, Clase II ( Fundiciones al Cromo –Molibdeno) con contenido de cromo entre 11 al 22% y con un contenido de molibdeno de hasta 3,5 %Mo, pudiendo ser elaborada con una matriz austenítica o austenítica- martensítica, y por medio de tratamiento térmico se obtiene una matriz martensítica para obtener una 5 máxima resistencia a la abrasión, siendo considerada la más dura de todas las fundiciones blancas. Comparadas con las fundiciones blancas al niquel – cromo de menor aleación, el eutéctico de carburo son más duros pudiéndose tratar con TT para alcanzar una alta dureza en la pieza. La adición de Molibdeno, cobre y niquel es para evitar la estructura perlítica y de ese modo asegurar la máxima dureza. ASTM A 532 Clase III: Las fundiciones de alto cromo representan a las primeras fundiciones blancas, datando la primer patente de 1917 con contenidos de cromo de 23 o 28% con contenido de molibdeno de hasta 1,5%, adicionándose para prevenir la perlita. El contenido de Ni y de Cu es del 1%. MICROESTRUCTURA: Carburos: Los carburos en los hierros de alto cromo son muy duros y resistente al desgaste pero son frágiles. En regla general la resistencia al desgaste se incrementa por un incremento de la cantidad de carburos ( incrementando el contenido de carbono), mientras que la tenacidad se alcanza por un incremento de la proporción de la matriz metálica ( reduciendo el contenido de carbono). En la figura 4 se observa la influencia del contenido de carbono en la forma y distribución de la fase carburo. Figura 4 En la figura 4 C se observan carburos largos exagonales, los cuales ocurren en las aleaciones hiper eutécticas ( cuando el contenido de carbón excede el contenido eutéctico). 6 Estos carburos primario precipitan en el metal líquido antes de la solidificación, deben ser evitados en piezas con requerimiento de impacto. El contenido de carbono en el eutéctico cambia con el contenido de cromo, como se observa en la figura 5. Figura 5 AS CAST AUSTENÍTICA La solidificación en las aleaciones hipo eutécticas ocurre por la formación de dendritas de austenita seguidas por la formación de un eutéctico de austenita y carburos de cromo M7C3. Bajo condiciones de equilibrio precipitan carburos de cromo desde la matriz austenítica por encima de la temperatura de enfriamiento del eutéctico a la temperatura crítica, alrededor de 760ºC, ocurriendo la transformación de ferrita y carburo en el subsiguiente enfriamiento. Sin embargo cuando se enfría en condiciones de no equilibrio ( caso que ocurre en las mayorías de las piezas convencionales) la austenita está sobre saturada de carbono y de cromo. Debido a estos altos contenidos de carbón y cromo se desarrolla una fundición de hierro con una austenita meta estable dando perlita, Figura 6, inhibiendo la transformación bainítica. Con suficientes elementos de aleación como molibdeno, manganeso, níquel y cobre, la transformación perlática puede ser evitada en cualquier sección fundida. Figura 6 7 AS CAST MARTENSÍTICA: La estructura martensítica puede obtenerse en forma as cast en secciones groseras que se enfrían lentamente en el molde, con velocidades de enfriamiento lentas, la estabilización de la austenita está completa y ocurre una transformación martensítica parcial, obteniendo una matriz con gran cantidad de austenita retenida, ver Figura 7, y por lo tanto con valores de dureza menores a los obtenidos a una pieza con matriz martensítica obtenida por TT. Fig 7 Estas piezas deben contener la suficiente cantidad de elementos de aleación para suprimir la perlita en el enfriamiento. Algunas composiciones ( como las de alta en silicio) han sido desarrollada para ayudar a la formación martensítica en los tratamientos de enfriamiento. El tratamiento térmico subcrítico ha sido usado para reducir el contenido de austenita y al mismo tiempo aumentar la dureza y resistencia. TRATAMIENTO TÉRMICO MARTENSÍTICO Para obtener un máximo de dureza y resistencia a la abrasión, se debe obtener una matriz totalmente martensítica mediante un tratamiento térmico. La colada debe tener los suficientes elementos de aleación para evitar la formación de perlita en el enfriamiento. SELECCIÓN DE LA COMPOSICIÓNQUÍMICA PARA OBTENER LA ESTRUCTURA DESEADA Muchas piezas de secciones complejas se utilizan en la condición as cast con matriz austenítica / martensítica, si se desea evitar la perlita se debe adicionar los elementos de aleación requeridos. A medida que se incrementa el contenido de carbono, se forman carburos adicionales y debe adicionarse más cromo. En la tabla 2 se observa una guía de la relación C/Cr necesaria para prevenir la formación de perlita en distintas clases de fundiciones as cast. La óptima performance se alcanza con un TT para obtener la estructura martensítica. 8 Tabla 2 Cuando se realiza el Tratamiento térmico, se debe enfriar desde la temperatura de austenización en aire. No es aconsejable usar velocidades de enfriamiento más rápida ya que se corre el riesgo de fisuración debido a las tensiones térmicas por lo tanto el material debe tener los suficientes elementos de aleación para que tome temple al aire. Se debe tener cuidado con excesos de Mn, Ni y Cu ya que promueven la austenita retenida. Es recomendable obtener la dureza deseada con molibdeno. En la tabla 3 se observa para distintos espesores una guía con los elementos de aleación necesarios para poder templar al aire. Tabla 3 PRACTICA DE FUSIÓN Se debe mantener el contenido de silicio bajo 0,6%, si se obtiene con valores menores de 0,4% se va a tener problemas de fluidez de la escoria y altos contenidos de silicio pueden promover la formación de perlita.( ojo con el feCr ya que puede tener altos contenidos de silicio) El Mn se adiciona en un rango de 0,5 a 1,5% según ASTM A 532. Si se funde en un horno con revestimiento ácido se debe limitar al 1% y adicionar el resto en cuchara. En la fusión no es necesario una alta temperatura debido a la agitación del baño, usualmente se utiliza 1480ºC como temperatura estimativa para trasvasar a las cucharas. En el caso del horno de arco se utiliza una temperatura final de 1560º C para asegurarse la homogeneidad del líquido, no existiendo problemas particulares asociados a una temperatura alta de sobrecalentamiento, salvo las consabidas pérdidas por evaporación del cromo, manganeso, silicio. Si se requiere limitar el tamaño de las dendritas se debe adicionar Titanio. La adición del aluminio puede provocar problemas de sanidad ( rechupes) y problemas en las propiedades mecánicas. PRACTICA DE COLADA Las altas temperaturas de colada agravan los problemas de contracción, micro rechupes y estructura dendrítica grosera. Es importante el control de la temperatura de colada si 9 las secciones de las piezas son groseras., debiéndose colar a bajas temperaturas para evitar los problemas de la contracción líquida ( rechupes), penetración del metal en el molde y sinterización de la arena. Las bajas temperaturas de colada son efectivas para el control del tamaño de las dendritas, evitando que el eutéctico de carburo tenga una estructura grosera. El eutéctico de varias fundiciones de alto cromo varían entre 1230 a 1270 º C, comenzando la solidificación a 1350º C ( dependiendo de la composición) Las piezas con un espesor de 4 “ son llenadas a 1345º C- 1400º C, siendo utilizadas mayores temperaturas cuando las piezas son más finas, teniendo que tener siempre presente la configuración de las piezas cuando se selecciona la temperatura de colada. LIMPIEZA La limpieza es un paso crítico para producir con éxito una pieza con alto cromo, siendo una causa frecuente de fisuración el desmolde de la pieza a muy alta temperatura. El enfriamiento hasta temperatura ambiente es más adecuado hacerlo en el molde para evitar que se fisure la pieza, especialmente si se forma martensita en la última fase de enfriamiento. Esta condición es mandatoria en piezas de secciones groseras, usadas en la condición as cast, donde se desea que posea una estructura bruta de colada Austenítico – Martensítico. En las fundiciones que son tratadas térmicamente la estructura que se busca en la condición as cast es la perlítica. Esta estructura es más blanda, facilita la remoción del sistema de alimentación, minimiza las tensiones térmicas que causan la fisuración. TRATAMIENTO TÉRMICO La micro estructura martensítica, obtenida por medio de un tratamiento térmico, da más resistencia al desgaste. En la figura 8 se observa el proceso del tratamiento térmico observándose la importancia de un lento calentamiento ( hasta 650 ºC) para evitar fisuras. Figura 8 Para formas complejas, una velocidad máxima de 30º C/h es la recomendada. Para formas más simples y con estructuras totalmente perlíticas se puede calentar a velocidades mayores. AUSTENIZACIÓN: En la figura 9 se observa la relación entre la temperatura de austenización y la dureza, la cual varía para cada composición. La temperatura de austenización determina la cantidad de carbono que permanece en solución en la matriz austenítica. A altas temperatura se incrementa la estabilidad de la austenita y la alta cantidad de austenita retenida reduce la dureza. Bajas temperaturas resultan en austenita de bajo contenido de carbono, reduciendo la dureza y la resistencia a la abrasión. 10 Figura 9 Figura 10 El tratamiento térmico produce una desestabilización de la austenita, precipitando finos carburos secundarios M7C3 en una matriz austenítica. Ver figura 10. Las fundiciones de clase 2 con contenidos de Cromo del 12 – 20 %Cr son austemperizadas en el rango de temperatura de 955º C a 1010º C. Las de clase 3, con contenidos de cromo del 23 al 28% son austemperizadas en el rango de temperatura de 1010 a 1095ºC. Las piezas deben ser mantenidas a temperatura por un tiempo lo suficientemente largo para que puedan salir del equilibrio los carburos de cromo y así obtener la dureza requerida. Se necesita un mínimo de 4 horas a temperatura. Para secciones gruesas se utiliza por regla 1 hora por cada pulgada de espesor. TEMPLADO ( QUENCHING) Se debe templar al aire, con ventilación para producir un flujo vigoroso de aire desde la temperatura de austenización hasta por debajo del rango de temperatura de perlitización, esto es entre 550 a 600ºC. La velocidad de enfriamiento subsiguiente debe ser reducida para minimizar las tensiones y se debe enfriar en aire calmo o en horno de enfriamiento, hasta la temperatura ambiente. Las piezas de formas complejas y secciones gruesas son usualmente puestas en hornos entre 550º C – 600º C, para permitir la uniformidad de la temperatura, una vez uniformada la pieza se puede enfriar en aire calmo o dentro del horno de enfriamiento hasta la temperatura ambiente. TEMPERING ( REVENIDO) Las piezas se pueden poner en servicio en la condición como endurecida sin ningún revenido o recocido subcrítico, sin embargo se recomienda un revenido entre 205 a 230 ºC de 2 a 4 horas para restaurar algo de la tenacidad de la matriz y hacer un alivio de tensiones residuales. La micro estructura, luego del tratamiento de endurecimiento, siempre contiene austenita retenida en un rango de 10 al 30 %, algo de austenita retenida se transformará luego del tempering a baja temperatura. TRATAMIENTO TÉRMICO SUB CRÍTICO Se utiliza a veces luego del TT martensítico para reducir el contenido de austenita retenida y aumentar la resistencia al exfoliado ( desconche). Los parámetros necesarios para eliminar la austenita retenida son sensibles al tiempo , temperatura y composición de la pieza. Un rango típico es de 480ª C a 540ºC con un tiempo de 8 a 12 horas, si nos 11 excedemos en el tiempo o en la temperatura del tratamiento resulta en un ablandamiento y en una drástica reducción en la resistencia a la abrasión. Como resultado de un insuficiente tempering obtenemos una incompleta eliminación de la austenita. La cantidad de austenita retenida no se puede observar metalográficamente, utilizándose técnicas magnéticas ( como Mössbahuer) 12