Mezcla y emulsificación

Anuncio

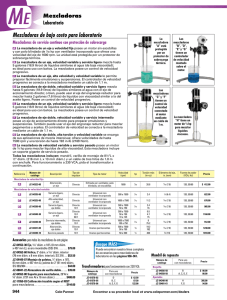

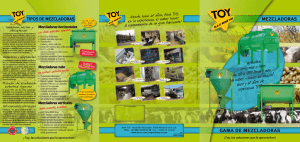

Tema 3: Mezcla y emulsificación. MEZCLA − Mezcla: operación en la que a partirá de 1 o más componentes, dispersando uno en el seno del otro se obtiene una combinación uniforme. − Maquinaria utilizada en el mezclado: · Mezcladora para líquidos de viscosidad pequeña o moderada: Es el más utilizado, consiste en un deposito estacionario que contiene un agitador de hélice, de paletas... La velocidad de flujo creada en un recipiente por una mezcladora tiene 3 componentes: • Componente radial: actúa en dirección perpendicular al eje de la mezcladora. • Componente longitudinal: actúa paralelo al eje. • Componente rotacional: actúa en dirección tangencial al circulo de rotación del eje. • Agitadores de paleta: consiste en una hoja plana sujeta a un eje rotatorio. Con frecuencia se utilizan contrapalas para reducir la formación de molinos y vórtices. Los agitadores de paletas mas corrientes son los de 2 o 4 hojas. También se utilizan agitadores de paletas con forma de reja para líquidos algo más viscosos, agitadores de ancla, con palas diseñadas para limpiar las paredes del tanque y agitadores de múltiples palas rotando unas en sentido opuesto a las otras. • Agitadores de turbina: están constituidos por un componente impulsor con mas de 4 hojas montadas sobre el mismo elemento y fijas a un eje rotatorio. El eje suele estar montado en el centro del tanque de agitación. Las hojas de estos agitadores pueden ser: rectas, que producen fuertes corrientes radiales o rotatorias, por lo que se utilizan contrapalas para evitar los remolinos. Tiene resaltes con el fin de aumentar el flujo longitudinal y pueden ir montadas en un disco plano, muy utilizado para dispersar gases en líquidos. Estas mezcladoras desarrollan fuertes turbulencias cerca del elemento impulsor por lo que se emplea para la premezcla de emulsiones. • Agitadores de hélice: se tratan de elementos impulsores de hojas cortas, girando a gran velocidad. Producen corrientes longitudinales y rotatorias muy intensas. Son efectivos en tanques grandes. Para evitar los remolinos se monta descentrada respecto al centro del deposito y el eje formando ángulo con la vertical. En depósitos grandes se puede montar a través de las paredes laterales en plano horizontal, nunca centrado. Se utilizan para líquidos inmiscibles, preparación de soluciones muy concentradas, jarabes, salmueras, emulsiones • Otro tipo de mezcladoras: por ejemplo mezcla de un chorro de liquido nebulizado o atomizado con un chorro de polvo uniforme, para dispersar en líquidos productos pulverizados. O también el bombeo a través de tuberías consigue cierto mezclado al crear flujos turbulentos. • Depósitos de mezcla: el mas usado es el deposito cilíndrico vertical de fondo cóncavo que evita espacios muertos en las esquinas. En los recipientes altos se necesita al menos un elemento impulsor por cada diámetro de altura del deposito. · Mezcladoras para líquidos muy viscosos y pastas: La mezcla se produce por diferentes acciones: • Amasado: del producto contra ña pared del recipiente o contra la masa de otro material adyacente. • Envolvimiento o englobamiento: durante el cual el producto que acaba de ingresar es rodeado por los productos ya mezclados. 1 • Estiramiento: como consecuencia de la acción cizallante de los dispositivos mezcladores. Se mejora la eficacia creando y recombinando superficies nuevas de masa frecuentemente. También se necesita que las cuchillas recorran todo el recipiente o que el alimento se mueva para entrar en contacto. • Mezcladoras de artesa: constan de un recipiente o deposito cilíndrico en el interior del cual hay un elemento mezclador que gira. También se llaman mezcladoras de planetarios por la trayectoria descrita por las palas que en su movimiento de traslación recorre todo el recipiente. • Artesa estacionaria: los elementos de mezcla se mueven a lo largo de una trayectoria circular, llegando a todo el recipiente que es estacionario. La distancia entre los elementos y las paredes del deposito sea muy pequeña. • Artesa giratoria: el tanque de mezcla se monta sobre un eje que gira. Los elementos mezcladores también giran en posición fija, cerca de la pared del tanque. Varían según el fin al que se destine. Los mas frecuentes los de placa sencilla y los de forma de tridente con hojas dobladas para inducir un movimiento vertical. Los tanques se retiran desviando o elevando los elementos mezcladores o bajando el soporte del tanque. • Mezcladora de cubeta horizontal: la mas utilizada. Esta compuesta de 2 brazos pesados de forma especial que giran sobre un eje horizontal en sentido contrario, uno contra otro dentro de una cubeta. Las sustancias a mezclar son arrastradas hacia el fondo, amasada y cizallada contra las paredes del recipiente y entre los brazos u hojas de la mezcladora. La forma de las hojas puede ser en forma de Z (la mas corriente) o sigma Z. El recipiente puede ser abierto o cerrado y dotado de una camisa de refrigeración para el control de temperatura y son basculables para facilitar su descarga. • Mezcladora dinámica continua: consiste en forzar el producto a través de orificios de placas perforadas por medio de un transportador de tornillo sencillo o doble. El transportador gira en el interior de una cobertura cilíndrica muy poco separado de las paredes del recipiente que a veces tiene dientes estacionarios que interactúan con los tornillos. Los productos resultan así amasados y cizallados entre los tornillos y las paredes, sometidos a una acción mecánica adicional al ser forzados a pasar a través de los orificios de la placa perforada que cierra al sistema. Estos aparatos se emplean en la fabricación de mantequilla y margarina y en el proceso de extrusión de productos de pastelería y panadería. • Mezcladora estática continua: prescinde de la necesidad de tanques de mezcla lo que supone un ahorro de espacio. Reduce el volumen de producto retenido lo que facilita la limpieza in situ. Simplifica los problemas de higienización asociados a los recipientes voluminosos. Utilizan el movimiento de los propios productos a mezclar cuando fluyen a lo largo de una tuberías sobre elementos mezcladores estacionarios de contorno especial situados en el interior de la carcasa tubular. La mezcla se produce por una combinación de la división del flujo, cambios en la dirección del mismo y movimientos helicoidales introducidos por los elementos mezcladores que pueden tener forma geométricas variadas. Operan con líquidos miscibles, inmiscibles y sistemas gas /liquido. Admiten materiales de viscosidad elevada. Cualquier fluido que pueda ser bombeado a través de una tubería puede mezclarse de este modo. · Mezcladoras para productos sólidos secos: En la mezcla de sólidos intervienen 1 o más de los 3 mecanismos básicos siguientes: • Convección: transporte del producto o grupo de partículas de un punto a otro. • Difusión: transmisión de partículas individuales de un punto a otro, producida por la distribución de las partículas sobre una superficie acabada de crear. • Cizalla: creación de planos de resbalamiento dentro de la masa como resultado de una mezcla de grupos de 2 partículas. Estas mezcladoras presentan 2 formas básicas y distintas de trabajar: 1º. La progresión del material se produce como consecuencia del movimiento de rotación del recipiente que lo contiene. 2º. El material es impulsado por la acción de un transportador helicoidal. • Mezcladoras por volteo: operan dando vueltas a la masa de los sólidos en un tambor giratorio de formas variadas. Para una mayor eficacia se utilizan contrapalas o mecanismos giratorios internos para romper los aglomerados. Mezcla suave. • Mezcladora de cubeta horizontal: recipientes horizontales cilíndricos con uno o más elementos giratorios (transportadores de tornillo o mezcladoras de cintas). Los transportadores de tornillos se usan en las operaciones sencillas. Las mezcladoras de cintas son 2 o más laminas metálicas estrechas de forma helicoidal que ruedan en sentido contrario al de la mezcladora. Montadas sobre un mismo eje actúan en sentido opuesto, una desplaza los sólidos lentamente hacia otras y otra rápidamente adelante consiguiéndose un mecanismo de progresión. Su mecanismo es fundamentalmente convectivo. Se emplean para la mezcla de granos antes de la molienda, harinas, incorporar aditivos, etc... • Mezcladora de tornillos vertical: consiste en un tornillo vertical que gira sobre su eje longitudinal, en el interior de un recipiente cilíndrico o cónico. Puede estar fijo en el centro o girar alrededor del eje central evitando la formación de capas estacionarias. Son muy rápidas y eficientes, sobre todo para mezclar aditivos en pequeñas cantidades con una gran masa de producto. EMULSIFICACION Y HOMOGENEIZACION − Emulsificación: operación en la que 2 líquidos normalmente inmiscibles se mezclas íntimamente de forma que uno de los líquidos se dispersa en forma de pequeñas gotas o glóbulos en el otro. Al primero se le llama fase dispersa, interna o discontinuo y al segundo fase dispersante, externa o continua. Los 2 tipos de emulsión posible son: • Aceite en agua (O/W): la fase dispersa son los glóbulos de grasa y la fase continua el medio acuoso del alimento. Leche. • Agua en aceite (W/O). La fase dispersa es el agua y la fase dispersante las moléculas de ácidos grasos o grasas. Mantequilla o margarina. El problema de las emulsiones es su estabilidad. Las gotas de la fase discontinua tienden a agregarse hasta llegar a romper la emulsión formándose 2 fases continuas. El factor fundamental es el tamaño de los glóbulos de la fase dispersa, si logramos reducir su dimensión, logrando un contacto mas intimo, aumentamos su estabilidad. − Homogeneización: reducción del tamaño de las gotas de la fase dispersa por aplicación de grandes fuerzas de cizalla. • Mezcladoras de emulsiones: para formar una emulsión hay que someter al liquido a una agitación violenta en la que se aplican las fuerzas de cizalla. Para ello se utilizan mezcladoras de turbina y hélice. Premezcla aderezos para la ensalada o mayonesa. 3 Para reducir el tamaño de las gotas (homogeneizar) de la fase interna, se hace pasar la emulsión bruta a gran velocidad a través de una abertura estrecha. • Homogeneizadoras de presión: esta compuesta por una válvula de homogeneización y una bomba de alta presión. La válvula proporciona una abertura ajustable por la que se bombea la emulsión a presiones elevadas. Al entrar en el estrecho conducto aumenta la velocidad y las gotas se cizallan unas contra otras deformándose y rompiéndose. En muchas válvulas a medida que el liquido sale de la ranura choca contra una superficie dura perpendicular a la dirección del flujo provocando mas rotura. +el tamaño de corriente es de 0,1 a 0,2 micras. En los productos lácteos, los glóbulos tienden a aglomerarse después de pasar por la válvula. Para resolver el problema se hace pasar el producto a través de una 2ª válvula. Se utilizan antes de la pasterización de la leche y la esterilización a temperatura ultra elevada (UHT) y para elaborar salsas. • Molinos coloidales: son en esencia unos molinos de discos. En ellos la F de cizalla se genera por la acción de un disco vertical que gira llamado rotor, sobre un disco estacionario estator separados por un espacio ajustable muy pequeño. La alimentación entra por el centro de rotacion y se descarga en la periferia. Eficaz con líquidos de alta viscosidad. Los discos pueden variar según la necesidad (planos, cónicos o superficies onduladas). Permiten una descarga de producto y una limpieza más fáciles. La elevada fricción exige, a veces, la refrigeración del molino con agua en una camisa exterior. Se utilizan para producir aderezos para ensaladas, mayonesa... • Homogeneizador ultrasónico: en un liquido irradiado con ondas ultrasónicas cada pequeña zona esta sometida a ciclos sucesivos de expansión y compresión. Las burbujas de gas del liquido aumentan de volumen durante la expansión y se contraen durante la compresión. Cuando la amplitud de presión es grande y las burbujas pequeñas, estas chocan violentamente durante la compresión, fenómeno llamado cavitación, donde se produce una liberación de energía. Esto puede ocurrir en un liquido exento de gases disueltos pero estes facilitan el fenómeno. Si se produce cavilación en la interfase entre los dos líquidos uno de ellos se dispersara en el seno del otro formando la emulsión. Para generar ondas ultrasónicas se utiliza el resonador de cuña, que consiste en situar enfrente de una boquilla una lamina de metal en forma de cuña. A través de la boquilla se bombea la mezcla de líquidos y el chorro que sale choca contra el filo de la hoja haciéndola vibrar. La hoja esta fija en uno o más puntos, resuena emitiendo o ultrasónicas. Se utiliza en la elaboración de aderezos para ensaladas, cremas, chocolate para revestimientos, purés de fruta, verdura y zumo de tomate. 4