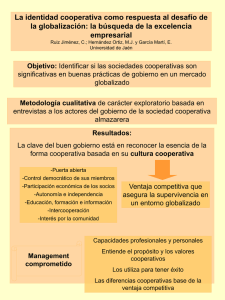

capitulo iv propuesta de un modelo de mejora continua

Anuncio