MECANISMOS

Anuncio

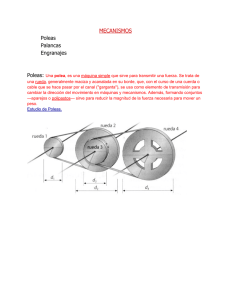

MECANISMOS Unidad 1. Mecanismos de máquina En cualquier momento de nuestra cotidianidad realizamos actividades donde intervienen máquinas de diferentes tipos y con diferentes finalidades. 1 ¿QUÉ ENCONTRAREMOS EN ESTE DOCUMENTO? Componentes de una máquina............................................................................. 3 Introducción ...................................................................................................... 3 Componentes ..................................................................................................... 5 Mecanismos ........................................................................................................ 8 Concepto ........................................................................................................... 8 Clasificación de los mecanismos ....................................................................... 11 Movimientos básicos ........................................................................................ 11 Mecanismos de transmisión de movimiento ..................................................... 12 Mecanismos de transformación del movimiento ............................................... 21 Enlaces de interés ............................................................................................. 25 Dónde podemos encontrar más información .................................................... 25 2 Componentes de una máquina Introducción Estas máquinas están conformadas por diferentes elementos con funciones específicas, pero pocas veces nos detenemos a interpretar como se generan aspectos básicos como los movimientos, esta condición implica que vemos la máquina como un todo. En labores prácticas, donde se incluyen procesos con dichas máquinas, es importante conocer e interpretar el funcionamiento de dichas máquinas y de cada uno de sus componentes, a nivel técnico dichos componentes suelen denotarse con el nombre de “elementos de máquinas”. Cuando se realizan por ejemplo labores de mantenimiento, una falla en una máquina, implica muchas veces detener todo el proceso, pero pocas veces la falla es general, es decir las fallas en las máquinas suelen ser puntuales o en los elementos que la integran. Esta condición direcciona muchos procesos hacia el conocimiento e interpretación del funcionamiento y características de los componentes de la máquina por separado. En este orden de ideas, tendremos como objetivo “Identificar y analizar los mecanismos y elementos que integran los equipos industriales y/o las máquinas”. 3 Una máquina está constituida por una serie de elementos más simples, se pueden definir como elementos de máquinas todas aquellas piezas o elementos más sencillos que correctamente ensamblados constituyen una máquina completa y en funcionamiento. Aunque de forma más especifica o puntual podemos decir que en las máquinas podemos encuentran elementos de transmisión, elementos de soporte, elementos de acoplamiento, etc. Por ejemplo identifiquemos la transmisión por correa en el accionamiento de un torno. Una máquina está compuesta por una estructura, un elemento motriz, mecanismos actuadores, circuitos y componentes de regulación y control. 4 Componentes Para interpretar correctamente la operación y funcionalidad de los elementos de una máquina es importante conocer los conceptos y definiciones. Elementos estructurales Este tipo de elementos hacen referencia a la estructura de la máquina, definen su forma, sirven de apoyo y protegen o alojan en su interior el resto de los elementos móviles de la máquina. Técnicamente estos elementos también se conocen como bancada, bastidor, chasis, carrocería o carcasa, estos términos varían en función del tipo de máquina. Por ejemplo para el caso de una bomba hidráulica, se designa el nombre de carcasa, en la carcasa se incluyen el rotor, parte del eje del elemento motriz y algunos sellos. Elementos motrices o generadores de movimientos. Los elementos motrices son los encargados de generar los movimientos en las máquinas, por lo general estos elementos reciben señales eléctricas y las convierten en movimientos rotacionales como es el caso de los motores eléctricos ó lineales; o reciben señales de aire comprimido y los convierten en movimientos rotacionales como es el caso de los motores neumáticos. A nivel industrial es ampliamente empleado el motor eléctrico dado la alta gama de tamaños, formas constructivas y potencias, lo que permite que se ajusten fácilmente a cada necesidad. 5 Circuitos Los circuitos son sistemas por medio de los cuales se transporta la energía de un lugar a otro de la máquina. El tipo de circuito se puede denotar en función del tipo de fluido que se transporta, por ejemplo podemos mencionar los circuitos eléctricos en los que se trasporta electricidad, circuitos neumáticos en los cuales se transporta aire comprimido y circuito hidráulico en los cuales se trasporta algún fluido hidráulico. Los circuitos pueden no ser considerados como un elemento especifico de las máquinas pero si son de suma importancia dado que permiten trasportar la energía o fluidos de control y permiten conectar los diferentes elementos de la máquinas. Circuito eléctrico Circuito neumático Circuito hidráulico Dispositivos de regulación y control Estos dispositivos son muy importantes en las máquinas dado que permiten realizar cualquier maniobra de control y/o regulación, un caso simple puede ser un pulsador de accionamiento, por medio del cual se genera el accionamiento de la máquina, alguna parte o dispositivo específico. Los elementos de control a su vez permiten regular las variables de las máquinas o algún flujo que interviene en la operación de la máquina. Un ejemplo básico puede ser una simple válvula. 6 Mecanismos Un mecanismo en términos generales se puede definir como un conjunto de elementos, que generalmente son rígidos, es decir que el cuerpo de estos elementos es rígido y que tiene como objetivo trasmitir o transformar un movimiento. Estos elementos rígidos en la práctica se conocen como eslabones e incluyen nodos por medio de los cuales se conectan barios eslabones para formar las cadenas cinemáticas. Actuadores Se denominan actuadores a aquellos elementos que pueden provocar un efecto sobre un proceso automatizado, modificando los estados de un sistema. Su función es generar el movimiento de los elementos según las órdenes dadas por la unidad de control. El actuador recibe la orden de un regulador o controlador y da una salida necesaria para activar un elemento final de control, transformando la energía de entrada en energía de salida utilizable para realizar una acción. Los actuadores generan una fuerza a partir de líquidos, de energía eléctrica o gaseosa, por este motivo se requieren de dispositivos que realicen funciones de fuerza, movimiento, estabilidad, control de fluídos, temperatura o señales de alarma. 7 Mecanismos Concepto Los mecanismos son elementos destinados a transmitir y/o transformar fuerzas y/o movimientos desde un elemento motriz (motor) a un elemento conducido (receptor). Los mecanismos permiten al ser humano realizar determinados trabajos con mayor comodidad y menor esfuerzo. Por ejemplo por medio de un brazo robótico podemos generar movimientos repetitivos, precisos y manipular elementos de gran tamaño y peso. Técnicamente se llama mecanismo a un conjunto de sólidos resistentes, móviles unos respecto de otros, unidos entre sí mediante diferentes tipos de uniones, llamadas pares cinemáticas (pernos, uniones de contacto, pasadores, etc.), cuyo propósito es la transmisión de movimientos y fuerzas. 8 Los mecanismos de barras son un caso específico de mecanismos destinados a transmitir o transformar los movimientos, este tipo de mecanismos está compuesto por barras rígidas que técnicamente se conocen como eslabones. Estos eslabones hipotéticamente se definen como cuerpos rígidos los cuales poseen por lo menos dos nodos, que corresponden a punto de unión con otros eslabones. Estos puntos de unión técnicamente se conocen como juntas, las cuales permiten la conexión entre dos o más eslabones y a su vez permiten movimientos relativos entre ellos. Cuando existe un grupo integrado de eslabones en mecanismos de barras, como el ejemplo anterior, un mecanismo de cuatro barras, se suelen designar nombres a las barras tal como sigue: Manivela La manivela es el término que se emplea para designar a todo aquel elemento que en el movimiento que efectúa, realiza una vuelta completa o revolución y que está unido o pivotado a un elemento fijo. Para el caso especifico del ejemplo del mecanismo de la máquina de coser, la manivela es el elemento comprendido entre los punto B y C, como se puede observar genera un movimiento circular en el punto C con centro en B. 9 Balancín El balancín es el término que se asigna a los eslabones que tiene un movimiento de rotación oscilatoria entre puntos fijos, es decir generar un ángulo de apertura definido e invariable, el balancín esta siempre pivotado a un elemento fijo. En el ejemplo de la máquina de coser el balancín es el eslabón comprendido entre los puntos A y D, nótese como el movimiento que genera es oscilatorio o de vaivén. Biela o acoplador La biela o el acoplador es el eslabón que conecta a la manivela y el balancín, el balancín no está pivotado a un elemento fijo, para el ejemplo corresponde al eslabón entre los puntos C y D. Eslabón inmóvil o bastidor Este eslabón, en una barra figa o inmóvil, en algunos casos simplemente se asimila con la superficie de referencia o suelo, por lo que suele considerarse imaginaria, esta barra para el caso del ejemplo de la máquina de coser es el eslabón comprendido entre los puntos A y B, y que en la máquina de coser corresponde a la estructura que soporta el mecanismo, la base de la máquina y la propia máquina. 10 Clasificación de los mecanismos Movimientos básicos Para interpretar adecuadamente la clasificación de los mecanismos, es importante conocer e interpretar correctamente los movimientos básicos que generalmente se pueden presentar en una máquina y que a su vez en función de la complejidad de los elementos y mecanismos se pueden generar combinaciones de ellos, estos movimientos básicos son: Movimiento lineal: este movimiento se realiza en línea recta y generalmente en un solo sentido. Movimiento rotativo: este movimiento se realiza en círculo y en un solo sentido. Movimiento alternativo: este movimiento es de constante avance y retroceso en línea recta. Movimiento oscilante: este movimiento es de constante avance y retroceso pero describiendo un arco. Teniendo en cuenta que los mecanismos pueden realizar diferentes tipos de movimientos, estos se pueden clasificar en mecanismos de transmisión de movimiento y mecanismos de transformación de movimiento. 11 Mecanismos de transmisión de movimiento Los mecanismos de transmisión de movimiento tiene la función de transmitir el movimiento, la fuerza y la potencia generada en elementos motrices, los cuales ya se menciono que generalmente son motores eléctricos hasta otros puntos o mecanismo de la máquina. Para el caso especifico de los mecanismos de transmisión, el elemento motriz o conductor y el elemento conducido tendrán el mismo movimiento. Dentro del grupo de mecanismos de transmisión de movimiento tenemos dos subgrupos: a. Mecanismos de transmisión lineal: en este caso el movimiento de entrada y de salida tienen movimiento lineal. b. Mecanismos de transmisión circular: en este caso el movimiento de entrada y de salida tienen movimiento circular. Mecanismos de transmisión lineal Dentro del grupo de transmisión lineal están las palancas y los sistemas de poleas. Palancas. La palanca es un sistema de transmisión lineal, constituido por una barra rígida que gira en torno a un punto de apoyo o articulación. En toda palanca se incluye una resistencia R y una fuerza F y la finalidad de la fuerza F es vencer la resistencia R. Las palancas están gobernadas por una ley que dice, que una palanca estará en equilibrio cuando el producto de la fuerza F y la distancia desde el punto de apoyo hasta el punto de aplicación de la fuerza, a, es igual al producto de la resistencia R y la distancia desde el punto de apoyo al punto de aplicación de la resistencia, b. Fxa=Rxb 12 Según la distribución del punto de apoyo, el punto de aplicación de la fuerza y el punto de aplicación de la resistencia a lo largo de la palanca, se pueden distinguir 3 grupos de palancas. Estos grupos comúnmente de designan como palancas tipo I ó de primer grado, tipo II ó de segundo grado y tipo III ó de tercer grado. Palancas de primer grado En las palancas de primer grado el punto de apoyo está ubicado entre la fuerza aplicada y la resistencia, según la ubicación especifica del punto de apoyo la fuerza aplicada puede aumentar o disminuir en función de la distancia desde el punto de apoyo hasta el punto de aplicación de la fuerza. Algunos ejemplos puntuales de palancas de primer grado son la balanza, las tijeras, un gancho de ropa, unas pinzas, etc. 13 Palancas de segundo grado En las palancas de segundo grado la resistencia está ubicada entre la fuerza aplicada y el punto de apoyo, el efecto de la fuerza aplicada se ve aumentada a medida que a>b. Algunos ejemplos puntuales de palancas de segundo grado son el destapador, la carreta, etc. Palancas de tercer grado En las palancas de tercer grado la fuerza aplicada está ubicada entre la resistencia y el punto de apoyo, el efecto de la fuerza aplicada se ve aumentada a medida que a<b. Algunos ejemplos puntuales de palancas de tercer grado son la caña de pescar, un depilador, etc. 14 Sistemas de poleas Una polea es una rueda que gira alrededor de un eje conectado a un anclaje o estructura y que posee una ranura tallada periféricamente a través de la cual pasa una cuerda, cadena o carrera que permite vencer una resistencia R de forma cómoda aplicando una fuerza F. Las poleas se constituyen un sistema de transmisión lineal dado que tanto el movimiento de entrada como el de salida son lineales, en sistemas de poleas podemos identificar tres casos específicos: Sistema de polea fija El sistema de polea fija como su nombre lo indica consta de una sola polea fija a una superficie rígida, la fuerza F que se debe aplicar para vencer la resistencia R debe ser equivalente, es decir: Fuerza = Resistencia Es decir para mover una peso de 100 kg se debe aplicar una fuerza de 100 kg, y aunque no existe un efecto de ganancia de fuerza, si existe una comodidad relativa dado que el esfuerzo no se realiza directamente con el cuerpo. Sistema de polea móvil El sistema de polea móvil es un conjunto integrado por dos poleas, una de ellas es fija o anclada aun superficie y la otra polea es móvil. En un sistema de poleas móviles la fuerza F necesaria para vencer la resistencia R se deduce a la mitad, esta condición implica que la fuerza necesaria para vencer una resistencia dada será considerablemente más baja que si se usara un sistema de polea fija. Es decir para elevar un peso de 100 kg solo será necesaria una fuerza de 50 kg. La fuerza necesaria en un sistema de polea móvil puede determinarse con la siguiente relación: F=R/2 15 Polipasto Es un sistema integrado de un número par de poleas, en este sistema la mitad de ellas deben ser fijas y la otra mitad son móviles, en un polipasto la fuerza necesaria para vencer una resistencia es mucho menor que los sistemas de poleas mencionados en los sistemas anteriores y es función de el numero de poleas del sistema. En un sistema polipasto la fuerza se determina con la siguiente relación, donde n es el número de poleas móviles. Mecanismos de transmisión circular. Dentro del grupo de transmisión circular están los mecanismos de transmisión de ruedas de fricción, los mecanismos de trasmisión por correas, por engranajes, por cadenas y mecanismos de tornillo sin fin. 16 Mecanismos de ruedas de fricción Las ruedas de fricción son mecanismos con dos o más ruedas que están en contacto. Al girar una de las ruedas hace girar a la otra en sentido contrario, esta condición implicara que si se usa un número impar de ruedas, el sentido de giro de entrada será igual al de salida, esta configuración se conoce como tren de ruedas. Generalmente las ruedas se designan como rueda conductora y rueda conducida y siempre la rueda de mayor diámetro girara a menor velocidad que la rueda de menor diámetro, por lo que la configuración de las ruedas, es decir el punto de entrada del movimiento condicionara que el mecanismo opere como un sistema reductor o amplificador de la velocidad. Las ruedas de fricción no son ampliamente empleadas dado que carecen de capacidad para transmitir grandes potencias, pues a medida que se aumenta la potencia aumenta el riesgo de que patinen o se resbalen entre si y no haya una transmisión del movimiento efectiva. 17 Mecanismos de transmisión por correas El mecanismo de transmisión mediante poleas y correa, consiste en un mecanismo formado por dos o más poleas conectadas entre sí mediante correas y separadas entre sí cierta distancia. Los ejes de las ruedas pueden estar muy alejados y pueden estar paralelos o perpendiculares. Las correas pueden colocarse cruzadas para cambiar el sentido de giro y según los diámetros de las ruedas y la rueda que actúe como motriz podemos lograr modificar la relación entre la velocidad de giro y la fuerza de una rueda y otra. Este tipo de sistemas de transmisión son ampliamente aplicados, dado que permite ciertos esfuerzos que son absorbidos por las correas en el caso de un esfuerzo anormal o en el momento del arranque, evitando esto la rotura de piezas más complejas y rígidas. En labores de mantenimiento las corres se instalan y cambian fácilmente dado que poseen mecanismos de tensión que permiten dislocar fácilmente la posición de algunas de las poleas para disminuir la distancia entre centros, por lo que es más cómoda la instalación. Un ejemplo común de transmisión por correas son las correas de los automóviles, este sistema tiene la función de conectar las poleas del cigüeñal, el alternador, la bomba de agua y en algunos casos componentes del sistema de aire acondicionado. 18 Mecanismos de transmisión por engranajes Los engranajes son juegos de ruedas dentadas, estas salientes son conocidas como dientes y permiten que las ruedas encajen perfectamente entre sí, por lo que la transmisión del movimiento es efectiva en todo momento. Las características de los engranajes permiten transmitir movimiento circular entre dos ejes próximos pero con diferentes configuraciones, es decir los ejes pueden ser paralelos, perpendiculares u oblicuos. Dentro de los engranajes más comunes están los engranajes rectos, los engranajes helicoidales, lo engranajes cónicos rectos, los engranajes cónicos helicoidales, los helicoidales cruzados, lo engranajes hipoides y engranajes de tornillo sin fin. Mecanismos de transmisión por cadena Los mecanismos de transmisión por cadena, son mecanismos compuestos por dos ruedas dentadas unidas mediante una cadena, este tipo especial de ruedas dentadas son conocidas como sprocket. El comportamiento de este tipo de trasmisión es similar a las transmisiones mediante poleas y correa, pero con la ventaja de que, al ser las ruedas dentadas, la cadena no corre peligro de deslizarse. Este tipo de sistemas tiene la capacidad de transmitir mucha más potencia que el sistema de trasmisión por correas y en algunos caso las características robustas y de gran tamaño de las cadenas aumenta más su capacidad y resistencia. Este tipo de sistemas en común en bicicletas, en motos y en sistemas de sincronización de vehículos, conectando el cigüeñal con el árbol de levas del motor. 19 Mecanismo de tornillo sin fin El mecanismo de tornillo sin fin está compuesto por un engranaje helicoidal (rueda) y un tornillo que se monta perpendicularmente al eje de la rueda. El sistema posee una relación de transmisión muy baja, por lo que por cada vuelta del tornillo acoplado al eje motriz, la rueda avanzara solo un diente, esta condición lo hace un excelente mecanismo de reducción de velocidad, hay que tener en cuenta que el mecanismo solo función cuando el tornillo es el elemento motriz, de lo contrario se bloquea. Las características de este mecanismo lo hace útil en sistemas cuentavueltas, en sistemas reductores y para tensar cuendas de guitarras. La relación de transmisión para un mecanismo de tornillo sin fin está dada por la siguiente relación i = 1 / Z, donde Z es el numero de dientes de la rueda. Como ejemplo supongamos una rueda dentada con 10 dientes, esto implicara que la relación de transmisión i = 1/10, es decir, por cada 10 vueltas del tornillo, la rueda solamente dará una vuelta. 20 Mecanismos de transformación del movimiento Los mecanismos de transformación del movimiento tiene la función de transformar el movimiento en uno diferente, por ejemplo, transformar un movimiento circular en un movimiento rectilíneo o viceversa. Dentro del grupo de mecanismos de transformación de movimiento tenemos dos subgrupos: a. Mecanismos de transformación de movimiento circular en rectilíneo ó viceversa. b. Mecanismos de transformación de movimiento circular en rectilíneo alternativo ó viceversa. Mecanismos de transformación de movimiento circular en rectilíneo ó viceversa. Dentro del grupo de transformación de movimiento circular en rectilíneo ó viceversa están el mecanismo de cremallera - piñón, el mecanismo de tornillo - tuerca y el mecanismo de manivela – torno. Mecanismo de cremallera – piñón El mecanismo de cremallera piñón está compuesto por el conjunto de una rueda dentada de dientes rectos y una cremallera o barra dentada. Cuando el piñón gira la cremallera tiene un desplazamiento rectilíneo, este mecanismo también permite convertir el movimiento rectilíneo de la cremallera en rotación del piñón por lo que se puede considerar como reversible. Este tipo de mecanismo se emplea en sacacorchos, en columnas de taladros de bancos y en sistemas de dirección de automóviles, en este último caso puntual el piñón está conectado al eje del volante o dirección y la cremallera a la barra de dirección que genera el movimiento de las llantas del automóvil. 21 Mecanismo de tornillo – tuerca El mecanismo de tornillo y tuerca consta de un tronillo o varilla roscada y una tuerca, si el tronillo gira y se mantiene fija la orientación de la tuerca, esta avanzara rectilíneamente sobre el eje o varilla roscada, en caso contrario el eje gira y la tuerca se mantiene fija, el tornillo o varilla roscada avanzara linealmente. Este tipo de mecanismo es típico de prensas, de carros y contrapuntos de tornos, de gatos de automóviles y de grifos. Mecanismo de manivela – torno El mecanismo de manivela y torno está compuesto por una manivela que va solidaria a un tambor que se hace girar al rotar la manivela. Este mecanismo permite disminuir la fuerza que sería necesaria si la fuerza lineal se realizara directamente. En este mecanismo a medida que se alarga la longitud de la manivela menor será el esfuerzo para hacer girar la manivela. Mecanismos de transformación de movimiento circular en rectilíneo alternativo ó viceversa. Dentro del grupo de transformación de movimiento circular en rectilíneo alternativo ó viceversa están el mecanismo de biela - manivela, el mecanismo de leva - seguidor y el mecanismo de cigüeñal. 22 Mecanismo de biela – manivela El mecanismo de biela y manivela es muy común dada la capacidad de transformar un movimiento rotacional en movimiento alternativo lineal. En este mecanismo la manivela realiza un movimiento circular o rotacional y puede ser constituida por una simple barra o un volante pivotada en el punto central u origen, este elemento es solidario con la biela la cual se articula con el elemento que describe el movimiento lineal alternativo. Caso especifico un compresor alternativo. Este sistema también funciona la inversa es decir tiene la capacidad de convertir el movimiento lineal alternativo en movimiento rotacional como es el caso especifico de los motores de combustión interna. Para mencionar otros ejemplos se pueden mencionar las bielas de las bicicletas, algunos sistemas limpiaparabrisas de automotores, entre otros. Mecanismo de cigüeñal El cigüeñal puede interpretarse como una configuración de múltiples manivelas y bielas, es decir el cigüeñal es un conjunto de manivelas colocadas sobre un mismo eje que tiene movimiento rotativo o circular y sobre el cual se conectan las bielas para generar el movimiento lineal al articularen con un seguidor. Este mecanismo es empleador en motores de combustión de múltiples cilindros y en máquinas alternativas. 23 Mecanismo de leva - seguidor El mecanismo de leva seguidor está constituido por una leva que se diseña con un perfil especifico para genera determinado movimiento del seguidor, constituyéndose este ultimo en un elemento que se apoya en el perfil de la leva y que describe desplazamiento lineales al rotar la leva. Es decir el sistema convierte un movimiento rotativo de la leva en un movimiento alternativo del seguidor, pero nunca al contrario, es decir este mecanismo no es reversible como algunos ya descritos. Este mecanismo es empleado es sistemas de apretura y cierre de válvulas de motores de combustión, en programadores de lavadoras, es decir la apertura y cierre de circuitos que gobierna el funcionamiento de un ciclo especifico de lavado), en carretes de pesca, etc. 24 Enlaces de interés Dónde podemos encontrar más información Componentes de una máquina http://es.wikipedia.org/wiki/M%C3%A1quina http://es.wikipedia.org/wiki/Elementos_de_m%C3%A1quinas#Elementos_mec .C3.A1nicos_constitutivos http://www.abcpedia.com/construccion/maquinas/simples.html Mecanismos http://www.maestrojuandeavila.es/tecnologia/temas/mec/mec.htm#mecanis mosymaquinas http://concurso.cnice.mec.es/cnice2006/material022/index.html http://algomasquetecnologia.blogia.com/temas/webs-de-mecanismos.php 25