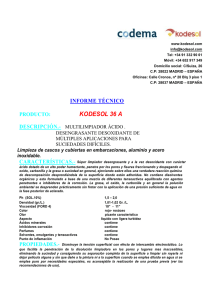

Desarrollo de un grupo de tensoactivos aniónicos especiales a

Anuncio