Capítulo 9 Segunda parte

Anuncio

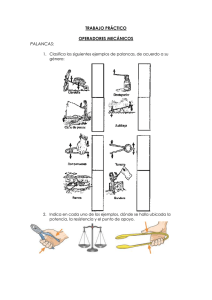

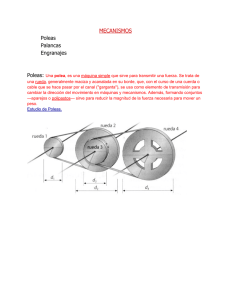

Versión 2014 CAPITULO 9 TRENES DE ENGRANAJES, REDUCTORES PLANETARIOS Y DIFERENCIALES División 2 Engranajes. Dimensionamiento y cálculo Aspectos de rendimiento y de dinámica UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 1. Análisis de fuerzas Análisis de Fuerzas en engranajes rectos En la Figura 9.37 se muestra la distribución de fuerzas actuantes en un engranaje. Nótese que la fuerza actuante sobre la línea de presión se discrimina en dos componentes, una radial y otra tangencial, las cuales vienen dadas por la siguiente expresión: Wt W Cos (9.47) Wr W Sen La fuerza tangencial se puede relacionar con la capacidad de transmisión de potencia y torque según la siguiente expresión: H T . Wt D p 2 Wt 2H D p (9.48) Donde H es la potencia, T es el torque, es la velocidad de rotación y DP es el diámetro primitivo. Nótese que la expresión (9.48) es independiente de unidades. (a) (b) Figura 9.37. (a) Distribución de cargas en un engranaje recto. (b) cargas hipotéticas en un diente Para poder calcular la resistencia de un diente es necesario conocer algunas propiedades de los materiales para los engranajes. En la Figura 9.38 se reproducen gráficas pertenecientes a las normas AGMA donde se indica la variación de los valores permisibles de tensiones flexionantes y tensiones de contacto para dos grados diferentes de acero endurecido. Los grados de material difieren en la calidad y control de la microestructura cristalina, el tipo y calidad de ensayos de laboratorio de verificación y validación del acero, etc. El grado 2 es de mayor calidad que el grado 1. UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 (a) (b) Figura 9.38. (a) Tensiones flexionantes permisibles. (b) tensiones de contacto permisibles Fuente: AGMA 1012-F90 Un primer enfoque para discriminar la resistencia de los dientes de engranajes se debe a Lewis (1892), quien con un planteo simplificado obtuvo una expresión para dimensionado y/o diseño bajo flexión. La ecuación de flexión convencional es: perm,b M .c I (9.49) Luego, observando la Figura 9.37.b se puede extraer la siguiente conclusión geométrica: x t /2 t /2 l l t2 4x (9.50) Para una sección rectangular los parámetros geométricos y de esfuerzos para flexión son I bw t 3 12 c t 2 M Wt l (9.51) Luego la ecuación de resistencia es perm,b 6Wt l 3.Wt 3.Wt pd Wt p d 2 2bw x 2bw p d x bw Y bw t (9.52) siendo bw el ancho de faja del diente, pd es el paso diametral, Y es el denominado coeficiente de forma de Lewis definido por: Y 2.x. p d 3 (9.53) Este coeficiente de forma se puede hallar tabulado en la Tabla 9.3. La ecuación de Lewis (9.52) no se encuentra afectada por coeficientes de concentración de tensiones. Se puede considerar el efecto de concentración de tensiones que existe en el filete del diente (Figura UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 9.37.b) con un coeficiente de concentración de tensiones KC, el cual es aplicado al factor de Lewis como: Yj = Y/KC, así pues la (9.52) se convierte en: perm,b Wt p d bw Y j (9.54) En la Figura 9.39 se muestran los valores de algunos coeficientes Yj para un engranaje recto con un ángulo de presión = 20°. Número de dientes 10 11 12 13 14 15 16 17 18 19 20 22 24 26 28 30 32 Factor de Lewis 0.176 0.192 0.210 0.223 0.236 0.245 0.256 0.264 0.270 0.277 0.283 0.292 0.302 0.308 0.314 0.318 0.322 Número de dientes 34 36 38 40 45 50 55 60 65 70 75 80 90 100 150 200 300 Factor de Lewis 0.325 0.329 0.332 0.336 0.340 0.346 0.352 0.355 0.358 0.360 0.361 0.363 0.366 0.368 0.375 0.378 0.382 Tabla 9.3. Factores de forma de Lewis para = 20°. Figura 9.39. Factores de geometría de engranaje Yj para dientes rectos de = 20° Para envolvente de profundidad completa. Fuente: AGMA 1012-F90 UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 Por otro lado, la AGMA, modificó la expresión de Lewis, añadiéndole algunos factores de modificación o corrección, basados en formulaciones experimentales y/o computacionales efectuados en los laboratorios de la mencionada institución de normalización. La ecuación propuesta por AGMA es similar en esencia a la ecuación de Lewis: Wt p d K a K s K m bw Y j K v perm,b (9.55) siendo - Ka el factor de aplicación - Ks el factor de tamaño - Km el factor de distribución de carga Kv el factor dinámico. El factor de aplicación toma en cuenta las variaciones de la carga, vibraciones, impacto etc. Se consideran tres tipos de fuentes de alimentación de potencia: - Uniforme: motor eléctrico o turbina de velocidad constante - Impacto ligero: turbina de agua con accionamiento variable - Impacto moderado: motor de cilindros múltiples. En la Tabla 9.4 dan algunos indicadores para diferentes condiciones de irregularidad. La irregularidad viene identificada por: - Uniforme: generador de operación continua - Impacto ligero: ventiladores y bombas centrífugas de baja velocidad, agitadores de líquidos, etc. - Impacto moderado: bombas centrífugas de alta velocidad, bombas alternativas, accionamiento de máquinas herramientas, etc. - Impacto pesado: Trituradoras de piedras, accionamiento de prensas y troqueladoras, cribas vibratorias, etc. máquinas impulsadas Fuente de Potencia uniforme Uniforme Impacto Ligero Impacto moderado 1.00 1.20 1.30 impacto ligero impacto moderado Factor de aplicación, K a 1.25 1.50 1.40 1.75 1.70 2.00 impacto pesado 1.75 2.25 2.75 Tabla 9.4. Factor de aplicación en función de la fuente de potencia y la máquina impulsada El factor de tamaño se puede obtener en la Tabla 9.5 en función del módulo o bien el paso diametral. En la Figura 9.40 se muestra la variación del factor de distribución de carga como función del ancho de faja del engranaje y de la razón del ancho de faja a los diámetros de paso UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 de los engranajes. Por otro lado en la Figura 9.41 se muestra la variación del factor dinámico como función de la velocidad perimetral en la línea de paso, la cual se calcula como: vp d P N P (9.56) 12 siendo - vp la velocidad en la línea de paso en pies/min - dp el diámetro de paso en pulg - NP la velocidad de rotación del engranaje en RPM paso diametral pd, pul-1 5 4 3 3 1.25 Modulo, m, mm 5 6 8 12 20 Factor de tamaño 1.00 1.05 1.15 1.25 1.40 Tabla 9.5. Factor de tamaño en función del módulo o del paso diametral. Figura 9.40. Factores de distribución de carga Figura 9.41. Factores dinámico como función de la velocidad en la línea de paso y el nivel de precisión Fuente: AGMA 1012-F90 Análisis de Fuerzas en engranajes helicoidales La carga de empuje es la misma para engranajes rectos que helicoidales, y se trata de la fuerza tangencial Wt. Observando la Figura 9.42 se puede deducir las siguientes relaciones entre las fuerzas actuantes en los engranajes helicoidales: UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 Wa Wt Tan Wr Wt Tan W Wt Cosn Cos (9.57) Figura 9.42. Fuerzas en un engranaje helicoidal Análisis de Fuerzas en engranajes cónicos Observando la Figura 9.43 se puede obtener la siguiente relación entre las fuerzas de un engranaje cónico: Wa Wt Sen Tan Wr Wt Tan Cos (9.58) Figura 9.43. Fuerzas en un engranaje cónico Rendimiento de engranajes rectos Considérese el caso de la Figura 9.44 donde una primera rueda motora (1) engrana con una segunda rueda conducida (2). Si consideramos la presencia de rozamiento, aparecerá una fuerza que se opone al deslizamiento relativo entre los dientes de ambas ruedas. Para estudiar ese deslizamiento relativo paramos la rueda (1) introduciendo en el sistema una velocidad angular de –ω1. En tal caso, la ω de la rueda (2) será: ωr = ω1 + ω2 (puesto que ω1 y ω2 eran de sentido opuestos al tratarse de engranajes exteriores). El punto de contacto, como perteneciente a la rueda (2), tenderá a ir hacia abajo, y la fuerza de rozamiento se opondrá a ese desplazamiento. UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 (a) (b) Figura 9.44. Fuerzas de contacto para calcular el rendimiento. (a) Fuerzas (b) zona activa en la línea de carga Aparecen así dos fuerzas iguales y de sentidos contrarios sobre cada uno de los dientes y de valor igual a ·F. Si se toma momentos con respecto a los centros de reducción de cada engranaje M 1 F .R1Cos F R1 Sen x 0 M 2 F .R2 Cos F R2 Sen x 0 (9.59) El rendimiento mecánico se define como: Potencia _ en _ Engranaje _ 2 Potencia _ en _ Engranaje _ 1 (9.60) Luego: Cos Sen x M 2 2 M R R2 2 1 x M 11 M 1 R2 Cos Sen R1 (9.61) téngase presente que = Tan[]. La expresión (9.61) da el rendimiento en función del punto de contacto y el valor del ángulo se puede obtener conociendo el coeficiente de fricción estático. Para hallar el rendimiento medio, hay que reparar en el detalle de la Figura 9.44, donde se muestra la zona activa y teniendo den cuenta que el punto P es el punto primitivo, se cumple ds vd dt 1 2 L.dt (9.62) Luego los ángulos que giran ambos engranajes son: 1dt dL dL , 2 dt R2Cos R1Cos Reemplazando (9.63) en (9.62) se tiene UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan (9.63) Versión 2014 l l dL ds f L R1 R2 Cos (9.64) la cual integrada para el tramo de aproximación y de alejamiento: Sj Lj 0 f L dL , j 1,2 1 1 L2 L22 S S1 S2 1 R1 R2 2.Cos (9.65) Ahora bien, el trabajo mecánico que hace el rozamiento y el trabajo aprovechable son 1 1 L21 L22 , Lroz .F . R1 R2 2.Cos Laprovechable F .L1 L2 (9.66) Luego el rendimiento medio será: medio Laprovechable Lroz Laprovechable 1 , 1 1 L21 L22 1 2.Cos R1 R2 L1 L2 (9.67) Con esta expresión se puede analizar distintas alternativas para aumentar el rendimiento, de manera que se debe: - Minimizar el coeficiente de rozamiento (µ) entre las superficies de los dientes. - Aumentar el radio (R1 y R2) de los cilindros primitivos de funcionamiento. - Aumentar el Cos[]; es decir, disminuir el ángulo de presión . - Minimizar las longitudes (L1 y L2) de los segmentos de aproximación y alejamiento. 2. Bibliografía [1] J.E. Shigley y C.R. Mischke, “Diseño en Ingeniería Mecánica”, McGraw Hill 2002 [2] B.J. Hamrock, B. Jacobson y S.R. Schmid, “Elementos de Máquinas”, McGraw Hill 2000 [3] M.F. Spotts y T.E. Shoup, “Elementos de Máquinas”, Prentice Hall 1999 [4] A.H. Erdman y G.N. Sandor, “Diseño de Mecanismos” Prentice Hall 1998 [5] R.L. Norton, “Diseño de maquinaria”, McGraw Hill 2000 [6] M.J.T Lewis “Gearing in the ancient world” [7] Editorial. “Lifting Boats, measuring gears”. Gear Technology. May-June 2003, 9-11. [8] D.P. Townsend “Dudley´s gear handbook” McGraw Hill 1992 [9] R. Lipp, “Avoiding Tooth interference in Gears”. Machine Design 54(1) 122-124 (1982) 3. Problemas propuestos Problema 1. Una máquina de prueba de resistencia a la fatiga (ver figura) consiste en un motor, una caja de velocidades, dos ejes elásticos, cojinetes y los engranajes de prueba. Las fuerzas de los engranajes se crean haciendo girar los ejes cuando los engranajes están montados. En un lugar los ejes se tuercen en un ángulo que representa un diente de un engranaje. Encontrar la fuerza en los engranajes en función de los datos que se muestran en la figura. UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 Problema 2. Un engrane estándar tiene paso diametral de 8.469 por pulgada, = 20°, N1 = 40 y N2 = 20. Encontrar la presión de contacto en el punto donde la cresta del engrane más grande hace contacto con el piñón. Se supone que la fuerza en ese momento se divide igualmente entre los dos contactos. La potencia que se transmite es de 16 kW a 1500 RPM para el engranaje más pequeño. El ancho de la cara del engranaje es de 18 mm y el módulo de elasticidad es 210 Gpa. Despreciar efectos de fricción. Problema 3. Un piñón helicoidal de sentido dextrógiro (también llamado de mano derecha) con 16 dientes gira a 2000 RPM y transfiere 8 kW a un engranaje de 38 dientes. El ángulo de hélice es de 30°, el ángulo de presión normal es de 25° y el módulo normal es de 20 mm. Para un factor de seguridad 3 calcular los diámetros de paso, el paso normal, axial y tangencial, el ángulo de presión tangencial y el ancho de la cara. El material es acero rolado en caliente AISI 3140. Problema 4. Las velocidades de entrada y salida de un tren de reducción simple son 2000 RPM y 320 RPM, respectivamente. El ángulo de presión del dentado es de 25º. Los engranajes tienen 5 mm de módulo y la distancia entre centros es de 435 mm. Se pide que calcule el número de dientes de cada engranaje, el paso angular, el radio base, y los diámetros de addendum y dedendum. Problema 5. Un Sistema de dos engranajes de 51 y 20 dientes, fue construido con un ángulo de presión y un paso diametral de 5.08 por pulgada. Se pide que calcule la distancia entre centros y la relación de contacto. Problema 6. Halle la relación de contacto si el paso diametral, del par de engranajes de dientes rectos, es de 6.35 por pulgada, mientras que el ángulo de presión es de 20º, y los engranajes en transmisión tienen 28 y 18 dientes. Problema 7. Dado un Sistema de engranajes que tienen una distancia entre centros de cd, Determine el incremento del ángulo de presión a partir de conocer el incremento de la distancia entre centros cd. UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan Versión 2014 Problema 8. La potencia de entrada en el sistema de transmisión de la figura es de 5 kW y se ha medido una velocidad de 1200 RPM. Los engranajes tienen un paso circular de 12.57 mm y un ángulo de presión de 20º. Calcule: a) La magnitud y dirección de la velocidad de salida b) la distancia entre centros de los ejes de entrada y de salida c) dibuje los diagramas de cuerpo libre de las fuerzas presentes en cada par de engranajes. UTN-FRBB Cátedra: Elementos de Máquinas. Profesor: Dr. Ing. Marcelo Tulio Piovan