Facultad DON BOSCO - Calidad de botellas.

Anuncio

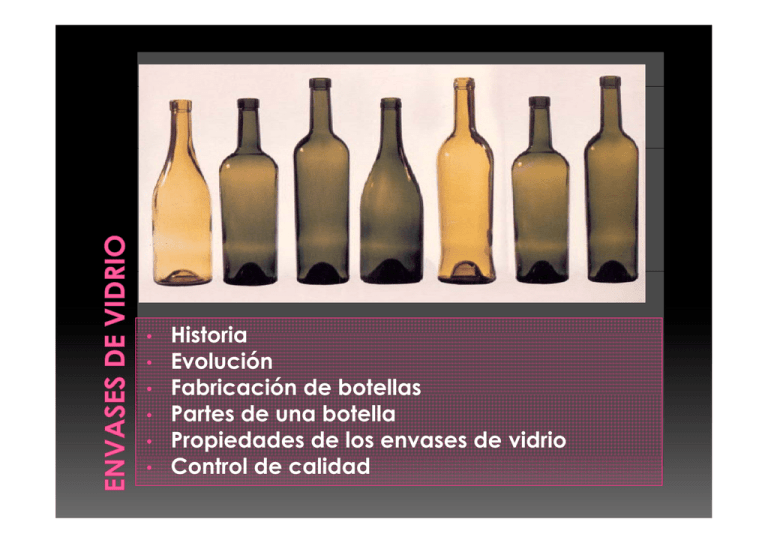

• • • • • • Historia Evolución Fabricación de botellas Partes de una botella Propiedades de los envases de vidrio Control de calidad Se cree que su origen fue alrededor de 5000 años A.c. Por azar unos mercaderes que estaban en el desierto y que no ttenían í i li t utilizaron tili á como cocinar sus alimentos panes d de sall más arena (sílice) , más el fuego; logrando que la arena se fusionara y así nació el vidrio. ¾ 2500 Ac. Se fabricaban alhajas de vidrio ¾ Hasta el siglo I se hicieron recipientes de vidrio hueco ¾ En el Siglo I aparece el soplado que por estiramiento logra recipientes de mayor altura. ¾ Luego aparece el vidrio plano ¾ En el s. XIII aparece la palabra “botella” ( denominándose así a las cantimploras de cuero que se colgaban en las sillas de los caballos) ¾ En 1650 aparece en Inglaterra la botella de vidrio negra con f forma de d cebolla, b ll que se va estirando ti d h hasta t alcanzar l ell perfil fil Borgoña. ( eran recubiertas con mimbre para prolongar su vida util). s XVIII cada región crea su propio modelo . ¾ A prtir del s.XVIII Hasta aquí el cuello y la boca se realizaban como una artesanía . Recién en 1894 en Francia Claude Budrer comienza la fabricación mecánica ¿Que es la botella? Es un elemento básico, hermético necesario para el transporte y conservación de productos ( b bid )). SSu nombre bebidas b d deriva i d dell llatín tí “ “Buticula” ti l ” que significa tonel. ¿Que es el vidrio? SSe llllama asíí a un producto d t iinorgánico, á i sólido ólid transparente ó no , homogéneo, obtenido por fusión y que se ha enfriado, sin cristalizar hasta adquirir un estado rígido Clasificación Cl ifi ió de d llos vidrios id i según ú ell Código Códi alimentario Argentino. 1. Vidrio boro-silicatado 2. Vidrio Sodico-calcico. 3 Cristal. 3. Cristal El 1 y 2 se encuentran enc entran aprobados para la fabricación de envases para alimentos ; de uso permanente Mientras que el 3 solo esta aprobado para la fabricación de artículos de uso domestico destinados a contactos breves y repetidos con alimentos. ( dado que el mismo contiene como mínimo 10% de Pb Pb, Ba, Ba K, K Zn. Zn 9 Arena SiO2 72% (vitrificante) 9 Soda Solway NaO2 17% y es fundente. fundente 9 Caliza CaO 11% y es estabilizante Mejoradores 9 Dolomitas MgO estabilizante 9 Feldespatos Al2 O3. “estabilizante”. 9 Yeso “estabilizante”. Óxidos colorantes 9 9 9 9 Hierro Cobre Niquel Manganeso Vid i reciclado Vidrio i l d Por exigencia de ley y para evitar contaminaciones en el ambiente Fusión La mezcla reducida a p polvo se calienta en hornos de g gran capacidad con quemadores transversales El polvo se aglomera y adquiere una consistencia viscosa La temperatura se va elevando hasta que a los 1500ªC. Se hace líquida. Se eliminan las burbujas de aire ó de gas carbonico que contiene para que quede un residuo claro y homogeneo ( Vidrio afinado ó acondicionado ) Distribución del vidrio fundido Después de fundido el vidrio fluye por acción de la gravedad por canales de distribución de aproximadamente i d t diez di metros t de d largo l ( Feders ), hasta las máquinas de fabricación de envase En el extremo final del canal. La masa de vidrio es cortada en gotas , con peso, forma y temperatura p controlados con mucha p precisión Conformación ((armado de la botella) Se transforma la masa compacta de la gota de vidrio pastosa en un cuerpo hueco y sólido, mediante un sistema de soplado. La gota de vidrio toma la forma del envase que posee el molde . Estas maquinas q p posen: ¾ Un molde preparador ¾ Molde de boca ¾ Molde terminador Desde el momento en que la gota entra al molde hasta que sale la botella terminada se efectúan siete operaciones Moldes En realidad son seis, dos para preparación, dos para la boca exterior e interior y dos para la terminación Los tratamientos tienen el objetivo de conservar la resistencia mecánica de las botellas y facilitar su desplazamiento en las líneas de producción. Recocido: Operación que tiene por objeto eliminar esas tensiones. Las botellas son recalentadas hasta la temperatura de relajamiento de las tensiones y mantenidas a esa temperatura por el tiempo necesario (1 ó dos horas dependiendo de la botella) y refrigerados hasta la temperatura ambiente lo que le da la resistencia final a la botella. Boca Cuello Hombro Cuerpo Picada Talón Bastón Fondo 1) Impermeable (líquidos y gases) 2) Inerte 3) 4) 5) 6) 7) 8) Aséptico Durable Reciclable el 100% Hi ié i Higiénico Resistente Versatilidad estética Como se trata de un insumo que entra en contacto con el alimento debe poseer: Certificado C tifi d de d aptitud tit d de d uso alimentario li t i Certificado de análisis de migración de metales pesados ((Pb,, Cd). p ) Pb 4 mg por kilo Cd 0,3 mg por kilo Verificación V ifi ió d de ausencia i d de d defectos. f t Defecto Críticos Funcionales (mayores y menores) Dimensionales. Defectos menores. De resistencia. Críticos: Son aquellos que pueden dar por resultado condiciones peligrosas o inseguras para el consumidor. ¾ Hilo telefónico ó columpio :Filamento de vidrio adherido sobre dos puntos opuestos en la superficie interna del envase. ¾ Incrustaciones ¾ Cuidado C id d cuando d lla misma i se puede d romper con un leve l impacto. ¾ Rebarba en la boca: aletas situadas en el perfil de la boca que durante el proceso de envasado y utilización puede ocasionar daños físicos al consumidor. ¾ Púas ó agujas g j : Protuberancia con p punta adherida internamente a cualquier parte del envase. ¾ Burbujas abierta: Es una burbuja sobre la superficie interior, rota ó susceptible de serlo en cualquier momento. Menores: Son aquellos que no reducen de forma apreciable la posibilidad ibilid d d de uso d dell envase pero puede d afectar f t su aceptación t ió por parte del consumidor Funcionales: Son aquellos que dan por resultado una falla del envase q que haga g reducir ó p perder la utilidad del p producto envasado, se dividen en mayores y menores de acuerdo a su gravedad Mayores: ¾ Boca deformada: Deformación evidente respecto al perfil original de alguna l parte t de d la l boca, b que repercutirá ti á sobre b ell cierre. i ¾ Calcinadura en boca: Fisura perpendicular al plano de la boca que puede presentarse abierta ó cerrada ¾ Angina o estrangulación : Es un defecto producto de una distribución no homogénea del vidrio en la zona del cuello provocando una estrangulación del mismo. ¾ Calcinaduras en costura ó fondo: Son fisuras que aparecen en la costura ó fondo y suele afectar la resistencia a la presión interna del envase . ¾ Incrustación sólida: De naturaleza variada y tamaño mayor a 1mm. 1mm , no presenta aspecto de estrella ni se rompe con un impacto leve. ¾ Vidrio fino: Defecto producido por una distribución no homogenea del vidrio situada en la zona del cuerpo ¾ Cuello torcido : Es cuando el cuello de la botella se encuentra desviado del plano vertical del cuerpo de la misma. ¾ Boca caída: Es cuando la p parte superior p del p pico de la botella no se encuentra vertical y hace que la boca pierda la horizontabilidad. Menores ¾ Malas costuras, costura doble, costura con filo, etc. : Producto de la unión irregular de las partes del molde. molde ¾ Flecha excesiva : Las paredes del envase presentan cierta concavidad . Producto de la contracción del vidrio al enfriar enfriar. ¾ Boca cachada incompleta: Falta parcial ó total de vidrio en la zona superior que afectará la hermeticidad del envase . ¾ Ralladuras : Marcas profundas de disposición irregular en la superficie p exterior del envase q que p provocan una p perdida de estética. ¾ Trizaduras y golpes: Fisura superficial generalmente en forma de media luna p producida p por un impacto. p ¾ Perpendicularidad, fondo bailarín: Es la falta de perpendicularidad entre el eje del envase y el plano de apoyo. ¾ Calcinadura bajo la pinza: Fisura paralela al plano de la boca que afecta toda la union boca cuello y que recorre en mayor ó menor medida su perimetro, calcinada en cuerpo y del anterior Dimensionales: Son aquellos que se verifican cuando el envase no cumple una ó mas especificaciones de medidas Diámetro de cuerpo p Altura Th= +/- (0,6+0,004.H) Th= Tolerancia Altura (mm). H= Altura Nominal (mm). Ej Ejemplo: l P Para envases d de 300 mm = +// 1,8 mm Ovalización Ovalización = Diámetro Mayor Diámetro Menor. Ovalización= 75% de Td Td= +/+/ (0,65 (0 65 +0,012. +0 012 D) Td= Tolerancia Diámetro de cuerpo. D= Diámetro de Cuerpo. Ejemplo: Para envases de 75mm= 75mm +/+/ 1,5 mm Diámetro interior del pico medido a 3 mm: d1 = 17,5 mm +/- 0,5 - 18,0 mm +/0,5 P Para pico i de d 18,0 18 0 mm: 3 mm 17,5/18,5 mm 15 mm 18/19 mm 30 mm 19/19,5 mm 45 mm 19,5/20,5 mm Para p pico de 17,5 , mm: 3 mm 17/18 mm 15 mm 17,5/18,5 mm 30 mm 18/19,5 18/19 5 mm 45 mm 18,5/20,5 mm Perfil interno a distintas alturas: d2 a 45 mm máximo 20 20,5 5 mm Rebalse x* Nivel de medición Volumen x* 750ml . a 65 mm Volumen (medido a x* mm del rebalse): Bot 750 ml : hasta 2 Bot. 2,5 5 % de la muestra con +/- 10 ml Bot. 375 ml: hasta 2,5 % de la muestra con +/ +/- 5 ml Ejemplo de Defectos Menores (N.C.A. 3,0 %): Arrugas Rebordes por picadura Estrías o Arrugas, estrías: arrugas en forma de V o pequeños pliegues p g sin llegar g a ser fisuras, que afectan la estética del envase o Moldes picados: pequeños rebordes de vidrio sin filo, filo que se presentan en las costuras. Martelado: ondulaciones de disposición irregulares de la superficie interior del envase que provoca una distorsión óptica. óptica Molde sucio: defectos puntuales, numerosos e irregulares concentrados en una zona del envase que le confieren aspereza Cuero de sapo: defectos puntuales, numerosos y regulares que dan aspecto de piel de sapo. Burbujas > a 3,2 mm: son burbujas que aparecen sobre b lla superficie fi i externa t del envase distribuidas irregularmente. Deformadas: deformación evidente en la mayor parte del envase que lo hace i inutilizable. ii Resistencia: Resistencia al choque térmico y resistencia a la presión. Choque Térmico: ∆T de 42 C 42ºC Presión: Mínima 5 kg/cm Es el porcentaje de defectos que, para los fines de la inspección por muestreo, muestreo pueden ser considerados satisfactorio como promedio del proceso, para cada tipo de defecto Críticos 0,1% Funcionales mayores 1% Funcionales menores 2% Dimensionales 1 5% 1,5% Menores 3% Resistencia 1% Color Verificar la uniformidad d color. de l ¾ Colores más usados en vinos: ¾ 1. Blanca – Vinos licorosos, blancos y rosados. 2 Verde esmeralda – Vinos de rápida 2. rotación. 3. Verde oliva - Excelente filtro UV entre los 360 y 440 nm, indispensable para vinos de alta gama. 4 Hoja seca – Vinos blancos 4. 5. Otros Peso 1. Principal componente que define la resistencia y el costo t de d la l botella. b t ll ¾ Botella Burdeos extra – liviana (700 ( ml): 380 g ¾ Botella Burdeos liviana (750 ml): 430 g ¾ Botella Burdeos c/picada (750 ml): 500g ¾ Botella Burdeos cónica pesada (750 ml): 680 g Presencia de suciedad: i d d 1. La botella debe ingresar g a la p planta p perfectamente limpia. 2. Verificar la integridad g del film termocontraible q que protege el pallet. Este solo debe ser retirado en el momento de uso. 3. Las botellas que presentan suciedad adherida (polvillo, smog, niebla azucarada de los extractores de escobajo, j g etc.)) NO SE LIMPIAN en el paso por la enjuagadora. 4. Las botellas blancas pueden tener un ahumado que es producto de la humedad en la zona de estibado en fáb i fábrica. E Este t efecto f t se d denomina i W Weathering th i y se produce d por la migración de Na y su posterior cristalización sobre la superficie. Este (si no es muy intenso) se elimina mediante un simple enjuague