EJE, HÉLICE, TIMÓN Y TRANSMISION

Anuncio

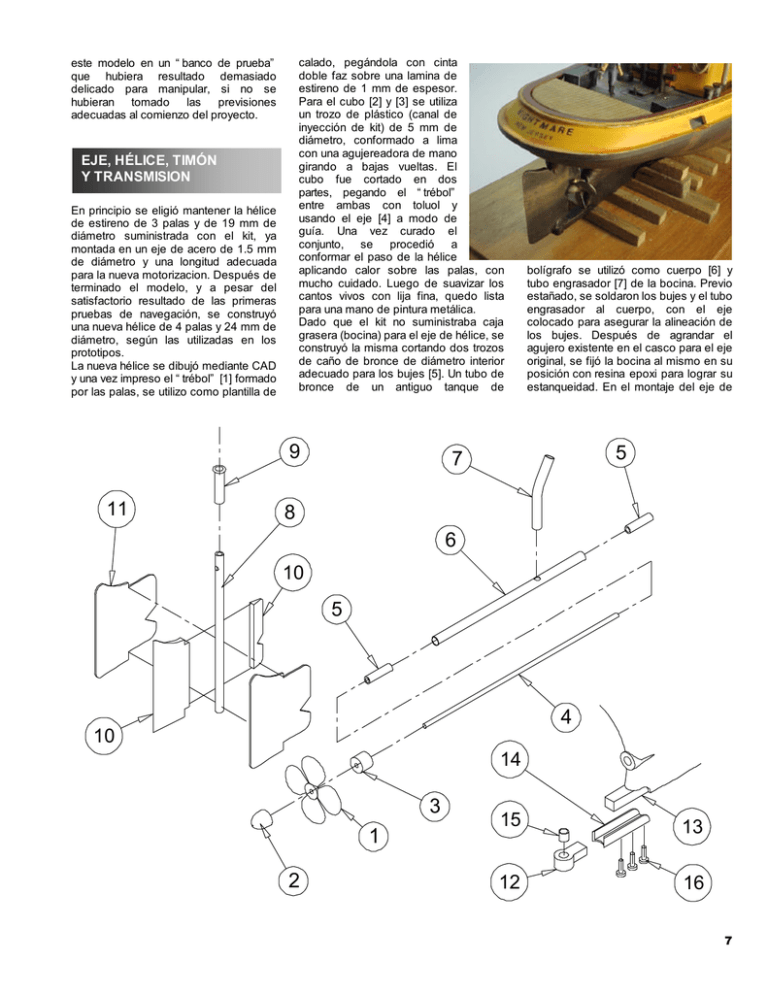

calado, pegándola con cinta doble faz sobre una lamina de estireno de 1 mm de espesor. Para el cubo [2] y [3] se utiliza un trozo de plástico (canal de inyección de kit) de 5 mm de diámetro, conformado a lima con una agujereadora de mano girando a bajas vueltas. El cubo fue cortado en dos partes, pegando el “trébol” entre ambas con toluol y usando el eje [4] a modo de guía. Una vez curado el conjunto, se procedió a conformar el paso de la hélice aplicando calor sobre las palas, con mucho cuidado. Luego de suavizar los cantos vivos con lija fina, quedo lista para una mano de pintura metálica. Dado que el kit no suministraba caja grasera (bocina) para el eje de hélice, se construyó la misma cortando dos trozos de caño de bronce de diámetro interior adecuado para los bujes [5]. Un tubo de bronce de un antiguo tanque de este modelo en un “banco de prueba” que hubiera resultado demasiado delicado para manipular, si no se hubieran tomado las previsiones adecuadas al comienzo del proyecto. EJE, HÉLICE, TIMÓN Y TRANSMISION En principio se eligió mantener la hélice de estireno de 3 palas y de 19 mm de diámetro suministrada con el kit, ya montada en un eje de acero de 1.5 mm de diámetro y una longitud adecuada para la nueva motorizacion. Después de terminado el modelo, y a pesar del satisfactorio resultado de las primeras pruebas de navegación, se construyó una nueva hélice de 4 palas y 24 mm de diámetro, según las utilizadas en los prototipos. La nueva hélice se dibujó mediante CAD y una vez impreso el “trébol” [1] formado por las palas, se utilizo como plantilla de 9 11 bolígrafo se utilizó como cuerpo [6] y tubo engrasador [7] de la bocina. Previo estañado, se soldaron los bujes y el tubo engrasador al cuerpo, con el eje colocado para asegurar la alineación de los bujes. Después de agrandar el agujero existente en el casco para el eje original, se fijó la bocina al mismo en su posición con resina epoxi para lograr su estanqueidad. En el montaje del eje de 5 7 8 6 10 5 4 10 14 3 1 2 15 13 12 16 7 hélice, se utilizaron arandelas planas en las zonas de fricción con la bocina. A continuación, seria necesario modificar el timón original o construir uno nuevo, pues el suministrado con el kit no tiene barra de mando. Se fabricaron el eje [8] y el buje [9], aprovechando los mismos materiales utilizados para la bocina del eje de la hélice. El timón original [10] fue cortado verticalmente en dos partes por la línea del eje original y montando el nuevo eje en posición con cianoacrilato (CA), se laminó ambos lados con lamina de estireno de 0.5 mm [11]. Luego de secado se lijaron las superficies para emparejar, utilizando de ser necesaria alguna masilla de relleno (Putty o epoxi gris). Para poder montar del timón, fue necesario modificar el soporte inferior del mismo, cortando el muñón original [12] de la quilla para hacerlo desmontable. Se desbastó el espesor de la quilla, fresando dos muescas [13] para insertar un perfil “U” de estireno [14] al cual se pegó el muñón embujado [15] y todo el conjunto se sujetaría a la quilla con tres tornillos de relojería [16]. Luego de pintar el exterior de casco y la pala del timón con pintura aerosol negro mate, se les dejo secar durante la construcción de la cabina. El motor [20] se puede montar alineado con el eje de hélice [4] o con poleas [21] y [22] de las utilizadas en los reproductores de cassetes, En el montaje lineal conviene utilizar una “junta universal” o cardanica para compensar la posible desalineación de los ejes. Las hay comerciales, pero para este tamaño se puede utilizar con éxito un tubo de nylon flexible, reciclado a partir de un tanque de bolígrafo usado, y ajustado sobre el eje con ayuda de 20 21 22 23 tubitos de hisopos y “O” ring’s de válvulas de encendedor descartable. En el caso que nos ocupa se probaron ambos, quedando como definitivo el montaje de poleas y correa, solo por cuestión de distribución de pesos. 8 De ser necesario, se puede reemplazar la correa original por un “O”Ring [23] de una medida tal que, una vez montado, las ramas no queden muy tensas, pues aun flojas, trasmitirán perfectamente el movimiento por la rigidez del material de “O”Ring. NiCad y NiMH solo pueden ser recargados después de agotar la carga (ciclado) para evitar una “muerte prematura” por el efecto memoria. El método de recarga será el de “corriente constante” a una tasa del 10% de la capacidad del elemento durante 12 a 14 horas. El tipo NiMH también admite la recarga rápida a una tasa de entre 50 y 100% de la capacidad del elemento durante 1,5 a 2 horas. Los cargadores para baterías de gel o de plomo-acido selladas están descartados para estas baterías pues utilizan el método de “voltaje constante”. BATERIAS La selección de las baterías adecuadas es fundamental para el éxito de un proyecto de esta naturaleza. Por el reducido tamaño del modelo, el compromiso entre la capacidad de descarga y peso de las baterías incidirá en la autonomía y la flotabilidad del mismo, respectivamente. Por otro lado, la velocidad final no solo dependerá de la forma hidrodinámica del casco, el tamaño y cantidad de palas de la hélice y del motor, sino además del voltaje entregado por las baterías. Aquí aparece nuevamente el factor peso: Con cuantos elementos y de que tamaño lograremos el equilibrio adecuado? En el cuadro se ha tratado de resumir el resultado de la correspondiente investigación. Inicialmente alimentado por 4 baterías AAA de Ni-MH (6 V, 650 mAH) con un peso neto de 44 gr. montadas contra las bordas, la falta de potencia llevo a su reemplazo por un pack de LI-ion de Camcorder (7.2 V, 1350 mAH) de 88 gr. Respecto de los métodos de recarga, es importante mencionar que los tipos En cuanto a las de LI-ion, solo se consiguen en forma de pack y requieren de cargadores especializados, pues el control de recarga es bastante sofisticado. La gran ventaja es la ausencia de “efecto memoria”, que permite recargarlas rápidamente cualquiera sea su estado de carga, en un lapso de 2 a 3 horas. Capacidad y peso por pack de 7,2 V "AAA" n/a Li-Ion NiMH NiCad No recargable Alkalina 0 500 1000 1500 "AA" Cantidad elementos 88 gr 2 66 gr 156 gr 6 66 gr 156 gr 6 n/a n/a n/a 2000 Capacidad promedio (mAh) De acuerdo a las recomendaciones de los fabricantes, nunca he soldado cables a las baterías, para evitar el deterioro de los aislantes internos y la obturación de los orificios de venteo de gases. 6 CUBIERTA PRINCIPAL Y DE POPA 7 5 4 3 2 1 accesorios y herramientas directamente sobre la base de estireno. A continuación se pinto la “chapa” diamantada con pintura aerosol gris mate y se realizo el “enchapado” de la misma sobre la cubierta propiamente dicha, con adhesivo de contacto en aerosol. Respecto de la cubierta de popa, el acceso al mecanismo de timón del prototipo esta cubierto con listones de madera colocados en forma longitudinal, por lo que se eliminó el relieve original del kit que simula chapa diamantada y montando una hoja de cutter sobre un compás de tornillo (tipo balustrín), se cortó una abertura circular de 25 mm de diámetro [5], para el necesario acceso de montaje de la barra de empuje del servo y un eventual mantenimiento al brazo del timón. Cubriendo ese acceso, se simularon los listones de madera con una pieza de estireno de 1 mm de espesor [6], rayado con un espaciado de 2mm. Luego de cortar la forma casi semicircular de esta cubierta, se simuló la veta de la madera rayando la superficie de estireno en forma suave e irregular con una hoja de sierra. El montaje de esta pieza y la estanqueidad del acceso se logran pegando con adhesivo de contacto un disco de goma de 25 mm de diámetro [7] en la superficie interior de la misma. 2 Nuevamente recurriendo al CAD se dibujó la plantilla de la cubierta [1], agrandando la abertura [2] formada por la planta de la cabina tanto a proa como a popa, según los planos del prototipo. Una vez eliminados los accesorios no deseados (malacate, bitas, cornamusas y sus bases) de la cubierta original, se procedió a calar la nueva abertura, agregando dos lengüetas de estireno de 1 mm de espesor [3], que servirían como base a los huecos de escalera en ambas bandas. Después de pegar con toluol la cubierta al casco y dada la curvatura longitudinal de la misma, se recurrió a la ayuda de plantillas de cartulina para el desarrollo del zócalo interior de la cabina [4], que permitiría el montaje y desmontaje de la misma, con un grado aceptable de estanqueidad ante la eventualidad de que el “oleaje” alcanzara la cubierta. En esta etapa de plantillado, se debe vigilar cuidadosamente la escuadra del zócalo respecto de la horizontal o línea de flotación, pues servirá de guía para los desarrollos de la cabina y la timonera. Dicho zócalo, de una altura de 12 mm, fue realizado en estireno de 1 mm y pegado al borde interior de la abertura de la cubierta con toluol, con la ayuda de broches a modo de sargentos para sujetarlo firmemente durante el curado. Para simular la chapa diamantada antideslizante de la cubierta principal, se recortó una lamina de acetato gofrado de carpeta transparente, según la plantilla de cubierta ya utilizada y sobre la que se dibujaron las aberturas para pegar bitas, escotillas y cofres de CABINA, TIMONERA Y CUBIERTA DE BOTE La obra muerta de los remolcadores tiene la gran ventaja de constituir un subconjunto, que si el aparejado de los mástiles lo permite se puede remover del modelo como una unidad que facilita el acceso al equipo de radiocontrol. Con las curvas de desarrollo del zócalo interior de la cabina, (ya transferidas a un dibujo CAD) se procedió a dibujar el desarrollo de la cabina [1] propiamente dicha, marcando los centros de ojos de buey [2], los accesos a los huecos de escaleras [3] y las posiciones de las puertas de cabinas [4]. Asimismo, se plantillaron los mamparos de los huecos de escaleras y tres cuadernas [5] horizontales como auxiliares para la conformación de las curvas a proa y popa de la cabina y para el armado del área de los huecos de escaleras. Estas plantillas se pueden imprimir sobre cartulina y utilizar como “mock-up” para apreciar fácilmente el resultado final, efectuando las correcciones necesarias 9 14 17 13 16 12 15 7 8 6 11 10 9 4 2 1 5 5 antes de avanzar hacia el material de construcción definitivo. Luego de impresas, las plantillas fueron pegadas sobre lamina de estireno de 0.5 mm de espesor, material elegido tanto para facilitar el curvado a proa y popa, como para evitar el exceso de peso del conjunto final. Una vez cortados los bordes con bisturí y emparejadas las curvas a lija, se perforaron agujeros guía de 2 mm en los centros de ojos de buey y esquinas de las aberturas laterales de 10 3 escaleras [3], para evitar deformaciones al doblar y curvar las paredes. Las aberturas se terminarían a su dimensión final luego del armado, con bisturí y limas de relojería. Para evitar que fuera atacado por el toluol, se protegió el zócalo de la cubierta principal con film de polietileno fino utilizado para alimentos y se procedió a dar la forma exterior a la cabina con el auxilio de las costillas horizontales y los consabidos broches para ropa. El mismo procedimiento se siguió con los mamparos de los huecos de escalera, aplicando el toluol en cantidades “miserables” para evitar que accidentalmente la cabina se adhiriera definitivamente a la cubierta. Después de pegar la cubierta de bote [6] plantillada previamente con los huecos correspondientes a la chimenea [7], escaleras laterales [8] y timonera [9], y una vez curado, se pudo retirar el conjunto y reforzar una a una cada unión o “costura” [10]. Mientras se dejaba curar varias horas cada unión, se aprovechaba para construir, según se explicará mas adelante, los innumerables accesorios a aplicar en la cubierta. De la misma forma se construyó la timonera [11], dándole forma durante el pegado con el auxilio del piso [12] a media altura y el cieloraso “suspendido” [13] que ocultaría la plaqueta de circuito impreso [14] utilizada para las conexiones de luces de navegación y de cabina. Tanto las aberturas para el ventanal curvo frontal [15] como las dos ventanas traseras, serian calados y emparejados a lima luego de conformada la timonera, para evitar la deformación durante el curvado de la misma. Después se aplicaron marcos interiores [16] a las aberturas de la timonera, y una visera o parasol inclinado utilizando lamina de estireno de 0.5 mm de espesor. Las 6 puertas laterales de cabina y las 2 de la timonera están a ras de las paredes de la cabina, pero los marcos siguen las líneas curvas de la cubierta, por lo que también fueron plantillados aprovechando los dibujos existentes mediante CAD. Después de aplicar los marcos en su lugar, se simularon los 4 goznes con varilla de estireno de 0.5 mm de diámetro. A continuación, fue pegado el listón del borde de la cubierta principal, realizado con una tira de 2 mm de ancho del mismo material y las escaleras en sus huecos. Estas eran de origen comercial para ferromodelismo, y fue necesario eliminar uno de los laterales, para adaptarlas las dimensiones de los huecos previstos. Los ojos de buey se realizaron cortando en un torno anillos de 1.5 mm de altura a partir de un caño de bronce de 6 mm de diámetro exterior y 0.6 mm de espesor. Después de insertarlos en sus huecos, los ojos de buey fueron pegados del lado interior con CA. Luego de pegar los soportes inferiores de los pescantes del bote a ras de la cubierta principal (ver foto en pagina anterior), el conjunto estaba listo para pintura. PLANTILLAS PARA SUPERESTRUCTURA PLANTILLAS PARA SUPER ESTRUCTURA Helice Ø24.0 Marcos de Puertas de Timonera (2) Base de Timonera Perfil del Techo Cubierta del Bote Salvavidas Marcos de Puertas de Cabina (6) Linea de Simetria Visera Medio Desarrollo Timonera Desarrollo Total Marco Interior del Ventanal de Timonera Desarrollo total Linea de Simetria Linea de Simetria Lineas de Tangencia L/C Ojos de Buey Cabina Principal Medio desarrollo 12.0 Altura del zocalo de cubierta principal (en lineas de puntos) Todas las perspectivas en escala 1:2 (Isometrico) Todos los desarrollos en escala 1:1 11 PINTURA Y DETALLADO DE LA CABINA Se procedió a pintar el conjunto con una base de aerosol gris claro mate, para apreciar defectos y corregir con masilla de modelado, de ser necesario. Luego de dejar secar la base gris 24 horas, y a falta de aerosol comercial del color adecuado, se utilizo un aerógrafo para aplicar el color amarillo huevo mate característico de prototipos en el exterior de la cabina, la timonera y el exterior de las bordas del casco, enmascarando previamente la parte inferior de este último a partir de los listones longitudinales de protección. El interior de la timonera se pintaría a pincel con un color verde claro mate, mientras que a los marcos de las ventanas, los listones sobre las bordas y el borde de la cubierta de botes les correspondería un color bermellón, esta vez brillante para facilitar la adherencia de las calcomanías, que luego de aplicadas serian protegidas con barniz mate en aerosol. Los cristales de las ventanas fueron recortados en lamina de acetato transparente, así como los ojos de buey. Estos últimos fueron troquelados con una pinza sacabocados, pues el espesor de 0.5 mm los hubiera deformado de usar una perforadora para encarpetar. Es recomendable la ayuda de una aguja hipodérmica para ubicar los “cristales” de acetato en sus marcos, cubriendo estos previamente con una delgada capa de adhesivo especial para trasparentes (o en su defecto cola vinílica) y evitando el uso de cianoacrilatos. Al igual que la cubierta principal, la de botes es de chapa diamantada antideslizante, por lo que siguiendo las técnicas ya descritas se recortó el gofrado previendo todas las aberturas necesarias para los accesorios a pegar posteriormente. Después de pintar con aerosol gris mate y pegar el símil diamantado a la cubierta de botes, se procedió a montar todos los componentes fabricados y pintados según se describirá mas adelante, a saber: • mástil principal y su aparejado • manga de incendio e hidrante sobre popa de cabina • respiraderos de sala de maquinas • chimenea con sus tensores • barandillas periféricas y de escaleras con sus pasamanos • pescantes del bote y su aparejado • bote salvavidas con sus soportes • timón y telégrafo de popa • cofres de herramientas y accesorios • carteles y decoraciones de la timonera • techo “exterior” de timonera con iluminación • accesorios en el techo de la timonera • escala de acceso al techo de la timonera • interior de la timonera Para el interior de la timonera, seria necesario rayar el piso simulando madera y pintarlo por el método de pincel seco. Las dos ruedas de timón se fabricarían en lámina de bronce de 0.3 mm de espesor, por el método de fotograbado utilizado para los circuitos impresos. Los pedestales de ruedas de timón, bitácora y telégrafos de sala de maquinas serian torneados en bronce. La mesa de navegación se puede realizar en lamina de estireno o madera balsa de 1 mm de espesor y el equipo de radio con trocitos de estireno. 12 Aplicar detalles, personajes y escalera interior sobre el piso de la timonera y montar el conjunto en el interior se dejaría pendiente hasta terminar toda la superestructura. MASTIL Y PESCANTES DE BOTES La forma cónica y curva de los pescantes del bote salvavidas fue un dolor de cabeza, hasta que una visita a la mercería salvo la situación (como tantas otras veces). Agujas de tejer de aluminio… !!!. Si bien a partir de 3 mm de diámetro son huecas, es un material excelente, más resistente que la varilla de pino y sobre todo liviano. Con un surtido de ellas de 2, 3 y 6 mm de diámetro, y buscando un método para darles la forma cónica, se puede recurrir al uso de una lijadora de banda o de disco. Sosteniendo la varilla por un extremo con un leve ángulo contra la lija, se hace la hace girar entre los dedos índice y pulgar mientras que, con ayuda de un taco de madera, se aplica una leve presión sobre el otro extremo para evitar que zapatee por la vibración de la banda. Es necesario verificar el avance del desbaste pues el taco oculta la zona de desbaste. Habiendo logrado la forma deseada, solo queda por curvar el extremo superior de los pescantes, usando un recipiente de diámetro apropiado a modo de grinfa. Con una pinza plana se puede aplastar el extremo fino y perforarlo a modo de ojal para colgar la roldana. La misma se puede fabricar con un sacabocados, cortando un disco de 3 mm de diámetro de lamina de estireno de 0.5 mm de espesor. A media altura del pescante, se perfora un agujero de 0.5 mm para colocar una cornamusa, realizada con un trocito de aluminio al que se da forma romboidal y se perfora para pasar un alambre de 0.5 mm, pegando todo con CA. En principio, el mástil fue realizado con varilla de pino de 3 mm de diámetro, obteniendo la forma cónica de la manera antes descrita, pero los agujeros a ejecutar para la verga fija, hacían el conjunto muy propenso a roturas después del aparejado. Por ello y al igual que la verga y la botavara, se lo ejecutó también con agujas de tejer de aluminio. Los herrajes para montar la botavara se realizaron con lamina de aluminio, y se montó todo con ayuda de CA. La característica mas llamativa del mástil son los 3 fanales de indicación de longitud de carga, que cuelgan de una polea para facilitar su mantenimiento. Por supuesto, no se podía dejar pasar la oportunidad de lograr el efecto de iluminación, que se consiguió armando 3 leds amarillos de alta intensidad en forma de bastidor y en serie con una resistencia de 30 Ohm. Para iluminación con leds conviene ver la pagina de Internet del CAMNE donde Andres Holmman recomienda distintos valores de resistencias según los voltajes de alimentación y cantidad de leds, como se muestra en un cuadro mas adelante. Los cables de alimentación debían ser lo suficientemente finos, por lo que se utilizó alambre para bobinado de pequeños motores, cuya aislación esmaltada permitió trenzarlos simulando un cable bifilar. 2 6 7 3 1 4 5 3 Con lamina de estireno se fabricaron los laterales del bastidor [2] y el cáncamo de izaje [3], pegando todo con cianoacrilato. 1 2 Para el aparejado del mástil y de los pescantes se utilizó alambre acerado muy fino, recocido para enderezarlo y evitar los bucles. El recocido se logra tensando la longitud de alambre necesario entre 2 pinzas, y pasándolo por la llama de un mechero a una velocidad tal que tome un color previo al rojo vivo. Para las guias de los fanales se utilizó monofilamento de nylon, por sus características aislantes. CHIMENEA Con la chimenea aparece una de las “licencias modelistas” de este proyecto. Mientras que los planos indican una chimenea de sección oval propia de la propulsión diesel, mis preferencias se inclinaban por una chimenea cilíndrica, propia de la era del vapor. Para el cuerpo [1] se recurrió a un tubo de PVC de 20 mm de diámetro, que estaba esperando algún uso en la caja de materiales sobrantes y otros desperdicios. La virola cónica [2] del remate, se fabrico a partir de una rodaja de la base de un pote de postres preparados, cortada a la medida 13 apropiada y pegada con CA. El cinton del escudo [3] se cortó de lamina de estireno de 0,5 mm. de espesor y 10mm de altura, que fue enrollado sobre el tubo, cortando el desarrollo y pegándolo de forma que el corte quedara disimulado detrás del silbato. Para la base se prefirió simular una brida de hierro ángulo con bulones, mediante un cinton [4] fabricado de la misma forma que el anterior, y una arandela [5] del mismo material, con un diámetro interior que abrace el cinton. El corte de esta arandela se puede efectuar limpiamente con una hoja de bisturí montada en un compás de tornillo o balustrin. Después de marcar un circulo de base en la arandela [5] para los agujeros de 14 los “bulones”, se marcan los centros de los mismos cuidando que queden igualmente espaciados. Los bulones se simulan insertando en dichos agujeros. varilla redonda de estireno de 1 mm de diámetro y cortando el sobrante con un alicate de uñas y una tira de estireno de 1 mm de espesor perforada a modo de plantilla para lograr la misma altura en todos los bulones. Una rejilla arrestallamas [6] se puede montar a la salida de la chimenea con ayuda de dos anillos elásticos [7] de alambre de bronce de 0.5 mm pegados con CA. Se procede a pintar la chimenea negra y el cinton superior rojo, previo enmascarado del ovalo para el escudo que por ser una calca con fondo blanco, conviene no aplicar sobre un color más obscuro. Una vez curada la pintura, se agregan los 5 cáncamos para los tensores y el silbato, fabricados de la misma forma que las barandillas, técnica que se explicará mas adelante. BOTE SALVAVIDAS Y RESPIRADEROS El bote salvavidas es una de las características mas vistosas de este tipo de remolcadores. Dado que no se suministra ninguno con el kit, la única alternativa es fabricarlo, pues las dimensiones requeridas son tan criticas entre la chimenea y la barandilla de popa, que ninguno de origen comercial las cumple. Ante la alternativa de hacerlo de madera o estireno, se opto por esta ultima por la versatilidad que ofrece la técnica de termoformado, que similar al vacuoforme de algunos kits especializados de poca tirada, recurre al calor y evita la aplicación del vacío, simplificando su aplicación casera y facilitando la duplicación de formas complejas a bajo costo. Nada impide tallar la forma del casco en un taco de balsa que se utilizará como molde, pero en este caso se utilizo un bote de otro kit, sujeto a un taco de madera a modo de pedestal para ubicarlo en una morsa. Se calienta una lamina de estireno de 1 mm de espesor, en un área equivalente a 2 o 3 veces el tamaño del objeto a copiar. Cualquier fuente de calor sirve, pero conviene evitar la llama directa recurriendo a una pistola de calor o una estufa de cuarzo, dependiendo del tamaño del objeto. Cuando el estireno comienza a ablandar, se nota un cambio en la opacidad o brillo de la superficie, que al alcanzar el tamaño antedicho indica el momento adecuado para “cubrir” el objeto a copiar con el estireno, haciéndolo pasar 3 o 4 cm. mas abajo del borde a cortar. Después de cortar las bordas a la altura adecuada, se pegan las piezas de la quilla (cortadas de tiras de estireno de 1 x 1 mm) y se comienza a forrar el exterior del casco con tracas de estireno de 0.5 x 2 mm, previamente rayadas con una hoja de sierra para simular la veta de la madera. De la misma forma se agregan los bancos, molduras, toletes, remos y soportes de bote, todo cortado de lamina de estireno y pegado con toluol. El interior se pinta con tonos color madera y el exterior con esmalte blanco mate. La lona de protección del bote se simula con papel tisú, pintado con esmalte verde mate a ambos lados, y “lavado” con un color arena claro en el exterior para simular la exposición a los elementos. De igual forma se procede con los ventiladores (o catavientos), dando forma a un taco de madera para termo formar el elipsoide correspondiente a la boca [5]. Después de cortar la abertura elíptica de la boca, se corta un tubo de estireno de diámetro apropiado que hará de conducto [6], al que se ejecuta un corte en ángulo para ajustar la forma curva de la cabeza, Se debe cuidar que el perfil de la boca y el eje del conducto queden perfectamente paralelos al pegarlos. Una vez unidas la cabeza [5] y el conducto [6], se rellena la junta con 9 5 7 6 8 Después de cortar la cantidad de parantes necesarios dejando un exceso de 5 mm en cada extremo (y algunos de mas para tomarle la mano a todo el proceso), podemos comenzar el acuñado de los ojales según se describe en la siguiente pagina. Para que los cortes de los extremos resulten planos y a escuadra, es muy útil un alicate de uñas, pues por su filo frontal minimiza la necesidad de limar el corte diagonal resultante de usar una pinza alicate común. De todas maneras, conviene terminar de redondear el borde del ojal superior con lija fina. Solo queda por cortar y dar forma al pasamanos y larguero, según la planta de la cubierta y comenzar a enhebrar uno a uno los parantes. masilla de modelismo (Putty) o epoxi gris y se suaviza la misma a lija fina. A continuación se abre el agujero [7] con una mecha de diámetro apropiado. Ya se puede pegar la base del conducto [8], realizada con un disco de estireno de 0.5 de espesor, cortado con un sacabocados a un diámetro levemente mayor que el conducto, Para el ribete del borde de la boca [9] se utiliza un hilo de estireno de 0.5 mm de diámetro, o se puede utilizar un nervio de colada de un viejo kit, estirado mediante calor. Se comienza pegando con toluol un extremo de 10 mm de longitud del hilo en el borde exterior de la boca, en la zona lateral, y dejando secar prudentemente, se continúa hasta rodear toda la boca. construcción de barandilla metálica, a saber: § Alambre de bronce soldado (apto para modelos en escala 1/50 y mayores) § Fotograbado (apto para modelos en escala 1/72 y menores) Descartado el primer método por engorroso y poco prolijo para la escala a utilizar, el segundo requiere sumo cuidado para obtener resultados aceptables en forma domestica sin equipos adecuados. En este caso se prefirió fabricarlas con alambre de bronce de 0.5 mm de diámetro (equivalente a caño de 1 ¾” real), adaptando una pinza pela cables para acuñar los parantes en la zona de ojales de pasaje de pasamanos y largueros. Después de armada la barandilla, insertar los parantes uno a uno en los agujeros previamente realizados en la cubierta y pegar cuidando la vertical. Una vez montada la barandilla en su posición, se puede reforzar la unión colocando una gota de cianoacrilato en cada ojal. El resultado es tan limpio, que se puede dejar la barandilla sin pintar.Este método se puede aplicar a escalas de 1/35 y 1/50, utilizando alambre de aluminio de 1 mm de diámetro del utilizado para manualidades y que se puede conseguir en casas de artículos para artesanos y hasta en mercerías. Incluso resulta mucho más fácil de trabajar. Para esto conviene trabajar apoyando la boca sobre una superficie de vidrio, lo que permitirá desprender el conjunto fácilmente. Después de curada esta unión, se puede emparejar el borde de la boca con una lija fina adherida a la superficie de vidrio antedicha, lo que asegura la planitud de la abertura. En este caso, los 2 ventiladores fueron pintados con los colores correspondientes al prototipo, amarillo en el exterior y rojo para el interior de la boca. BARANDILLAS DE BRONCE Además de la disponibilidad de accesorios comerciales de diversos tipos, existen varios métodos para la 15 1. Colocar un parante sobre el auto adhesivo y sosteniendo firmemente la pinza sobre un taco de madera, aplicar un SUAVE golpe con un martillo en la zona indicada. El impacto instantáneo produce mejor resultado que cerrar la pinza con la mano. 1 2 2. Agujerear el ojal superior de los parantes para el pasaje de los pasamanos. Aquí se pueden utilizar 2 porta mechas de relojero, cuyas boquillas permiten sujetar diámetros de 0.25 a 3 mm, uno para la mecha y otro para el parante. Ø DM 3 3. Insertar el agujero de los pasamanos en la espiga ubicada en el taco al costado de la pinza y repetir el paso 2. 4 4. Agujerear el ojal para el larguero intermedio, según se describe en el paso 3. L 5. Cortar el sobrante del ojal en el extremo superior y en el extremo inferior del parante a una longitud adecuada para insertar el mismo en la cubierta. 5 Modificación de la pinza pelacables § § § § § 16 Matar los cantos vivos de la zona plana cerca del mango, con tela esmeril o lima fina, para evitar que se marquen y debiliten los parantes durante el acuñado. Adaptar un taco de madera dura (o mejor aun de aluminio) a un lado de la pinza, a modo de dispositivo para apoyo de los parantes. Ubicar una espiga sobre el taco antedicho, a una distancia [L] desde el brazo de la pinza, igual al espacio entre el pasamanos y el larguero de la baranda, para que todos los parantes queden iguales. Usar un parche autoadhesivo doble faz sobre el taco antedicho para que, al apoyar en él los parantes, ayude a mantenerlos alineados. Usar un espaciador de acero del espesor adecuado, que permitirá dejar una luz entre las caras de apriete al ejecutar el golpe, evitando que se corten los parantes. El espesor de este espaciador debe ser aproximadamente la mitad del diámetro de los parantes. Espiga Ø DM Golpear suavemente aqui Espaciador metalico E=0.5 x DM Eliminar bordes filosos en ambas superficies Autoadhesivo doble faz L Taco de madera Pegar el taco al brazo con cianoacrilato