INFORME SOBRE FUNCIONAMIENTO DE CAMARAS DE

Anuncio

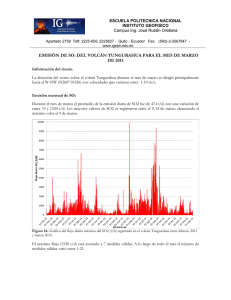

INFORME SOBRE FUNCIONAMIENTO DE CAMARAS DE GASIFICACIÓN CON ANHIDRIDO SULFUROSO DE VERFRUT S.A. Realizado por OSKU S.A. Santiago, Mayo 2009 1. INTRODUCCIÓN Y TRABAJO REALIZADO. Entre los meses de Febrero y Abril de 2009, se realizó un trabajo de diagnóstico de las cámaras de gasificación con SO2 con que la empresa cuenta en sus distintos packings en Rapel. En total se visitaron seis instalaciones de gasificación : - El Durazno. - Molina. - El Porvenir (central). - Quilamuta. - Loncha. - La Cabaña. Las visitas fueron realizadas durante la operación de las cámaras, por lo cual el diagnóstico incluyó los siguientes puntos. a) Documentación de las condiciones de operación, en cuanto a : cantidad de SO2 agregado, cajas de fruta por carga, carga de fruta y tiempos de proceso (adición de SO2, mantención y descarga). b) Medición de las dimensiones físicas ( en cuatro de las seis localidades) y determinación del volumen total de cada cámara. c) En cuatro de los packings, medición de la velocidad del aire de los ventiladores de recirculación. Los ventiladores medidos son representativos de la totalidad de las cámaras. d) Mediante tubos dosimétricos de SO2 (Gastec Nº 5DH), colocados en diferentes puntos de cada cámara medida, determinación del tratamiento global (ppm x hora) que recibió la fruta. El objetivo de este test, es el de determinar que se cumple con tratamiento de SO2 mínimo recomendado, y que el tratamiento es uniforme en toda la carga de fruta. 2. ANTECEDENTES TEÓRICOS Y PRÁCTICOS DEL TRATAMIENTO DE LA UVA CON SO2 EN CÁMARAS DE GASIFICACIÓN. 2.1 Objetivo del tratamiento. El objetivo del tratamiento de la uva con SO2 es producir una desinfección superficial de la baya y escobajo, lo cual significa la destrucción de las esporas de hongos patógenos (principalmente Botrytis cinerea, pero también otros hongos que colonizan la uva), que se encuentran sobre la fruta. Esto se realiza a través de un tratamiento de alta concentración de SO2 ( entre 2 000 y 10 000 ppm) y por corto tiempo (fracciones de hora). A la vez, el SO2 produce una cicatrización de heridas en la superficie de la baya, disminuyendo los posibles puntos de entrada para futuras infecciones por hongos. La pregunta de cuánto es el tratamiento mínimo que produzca el efecto deseado sobre los hongos sin producir blanqueo químico en la fruta, ha sido resuelta por investigadores de la Universidad de California (Joseph Smilanick y colaboradores) a principios de los años 90. Se demostró que el parámetro importante para la desinfección de uva con SO2, basado en Botrytis, el hongo patógeno más importante de la uva, es el producto de la concentración de gas y el tiempo de contacto, y que un valor mínimo para producir una destrucción adecuada de esporas de Botrytis, es 100 ppm x hr. Esto significa por ejemplo, un proceso de contacto de la fruta con 100 ppm de SO2 por espacio de una hora, o de 200 ppm por media hora o de 50 ppm por dos horas,….etc. Todos son procesos equivalentes, desde el punto de vista de la destrucción de esporas. Sin embargo, desde el punto de vista de blanqueo químico, no son equivalentes ya que se ha demostrado que concentraciones muy altas de SO2 ( ejemplo 10 000 ppm), producen blanqueamiento siempre, aunque el tiempo de contacto con la fruta cumpla con el criterio de destrucción de esporas antes mencionado. Por esta razón la industria de conservación de uva en fresco ( tanto en California como en Chile u otros países productores de uva) se ha movido hacia los tratamientos de gasificación con una concentración más baja de gas, en el entorno de 2000 a 5000 ppm de gas SO2). Los resultados referentes al mínimo valor del proceso de gasificación se muestran en la figura siguiente en donde se determinó el % de germinación de esporas del hongo Botrytis en función del producto concentración por tiempo del tratamiento con SO2. PORCENTAJE DE GERMINACIÓN DE ESPORAS DE BOTRYTIS VERSUS PRODUCTO CONCENTRACIÓN DE SO2 X TIEMPO DE CONTACTO. (J. Smilanick, U. de California, 1992). Puede observarse que este experimento fue hecho a 0ºC y a 20 ºC, y que el valor de 100 ppm x hr es válido para una gasificación a cero grados Celsius. Esto se explica porque en California, las gasificaciones y re-gasificaciones de la uva se hacen a temperatura baja. No así en Chile, en donde la uva se gasifica recién cosechada, a temperatura de campo. A temperatura más alta (20ºC), el efecto letal del SO2 sobre el hongo es mayor y por lo tanto se requiere sólo de 20 ppm x hr para lograr una condición de cero germinación de esporas. Sin embargo, se adopta para las gasificaciones hechas a temperatura de campo, el valor de 100 ppm x hr por seguridad, ya que la temperatura del proceso es además esencialmente variable, pudiendo oscilar entre menos de 10 y más de 30 ºC, dependiendo de las condiciones ambientales en los distintos lugares en donde se gasifica la uva. Cuando el proceso no tiene una concentración constante de gas, hay que dividir el periodo total de tratamiento en intervalos de concentración de SO2 aproximadamente constante, y hacer una totalización de los efectos de cada intervalo. Esto es importante ya que como se verá, un proceso comercial de gasificación en cámara es siempre un tratamiento de concentración de SO2 variable, por el efecto de absorción de gas en la fruta. .2 Dinámica del proceso de gasificación con SO2 en cámaras. El SO2 , que se almacena en forma líquida en bombonas o estanques a presión, sufre una descompresión y vaporización instantánea al ser inyectado a la cámara (temperatura de ebullición -10ºC), y debe ser homogenizado en todo el volumen de ésta, por medio de circulación forzada (ventiladores). El gas llena el volumen libre de la cámara ( que es igual al volumen total menos el espacio ocupado por la fruta, cajas y pallets). Por esta razón, la concentración volumétrica inicial de SO2, depende del porcentaje de carga de la cámara. Habitualmente el % del espacio ocupado por fruta y envases está entre 5 y 9 % del volumen total de la cámara (valores medidos en las cámaras de VERFRUT). La concentración volumétrica inicial de SO2 en la cámara dependerá entonces de la cantidad de SO2 inyectado y del % de llenado de la cámara. Por esta razón es habitual tener una tabla de la cantidad de SO2 a inyectar en función del número de cajas dentro de la cámara. De esta manera, lo que se quiere lograr es una concentración de SO2 más o menos constante en la cámara para distintos grados de llenado con fruta. Por otra parte, la uva especialmente el escobajo, pero también las bayas, absorben SO2 en forma importante. Por esta razón, inmediatamente el gas se coloca en contacto con la fruta, comienza a absorberse y por lo tanto, la concentración en la fase gas va decreciendo. Cuánto decrece la concentración del gas, depende de la cantidad de fruta relativa al volumen libre de la cámara y del cultivar. Este decremento de la concentración de gas SO2 en la atmósfera de la cámara, significa un menor efecto letal sobre las esporas de la superficie de la uva. Varias investigaciones realizadas principalmente en USA han demostrado que la curva de decaimiento de anhídrido sulfuroso en una cámara de gasificación (por absorción en la fruta), disminuye en forma exponencial con el tiempo, esto es cayendo fuertemente en un principio y más lentamente a medida que transcurre el tiempo. En las figuras que siguen se muestran curvas típicas de decaimiento en una cámara tipo similar a las de VERFRUT, con un volumen total de 64 m3, para dos distintas cantidades de cajas de uva en el interior, y para los cultivares Thompson seedless y Red globe. En las figuras anteriores puede observarse que los dos cultivares presentan coeficientes de absorción de gas muy diferentes, siendo el coeficiente del cv. Thompson aproximadamente el doble del del cv. Red Globe. Estos valores fueron obtenidos en forma experimental a partir de los resultados de las gasificaciones medidas en terreno durante el trabajo de diagnóstico. 3. RESULTADOS DE LAS GASIFICACIONES CON SO2 EN CAMARAS DE VERFRUT. 3.1 Concentración inicial de SO2. Los resultados de las concentraciones iniciales se muestran en la tabla siguiente. PARAMETROS GEOMETRICOS Y DE CARGA DE FRUTA Y SO2 DE LAS CAMARAS DE GASIFICACION VERFRUT. PACKING Vol. total (m3) Vol. libre (m3) 69.3 65,3 432 3672 650 3700 2. La Cabaña 64 60.6 360 3060 600 3690 3. El Durazno - - 450 3825 669 - 4. Porvenir 64.6 59.9 480 4320 500 3114 5. Molina 64.1 61.7 252 2142 500 3021 6. Quilamuta 63.8 61.1 288 2448 400 2442 1. Loncha Cajas procesadas Kg. uva en camara SO2 (gr) Concentr. (ppm) En la primera columna se muestra el volumen total de la cámara, medido con las respectivas dimensiones en terreno. La segunda columna muestra el volumen de espacio libre de la cámara, restados volumen ocupado por la fruta y envases, correspondiendo los kg de fryuta indicados en la cuarta columna. La quinta y sexta columna indican respectivamente los gr de SO2 inyectados y la concentración del gas que se produce. Puede observarse la diversidad de concentraciones iniciales que se producen, en circunstancias que se debiera usar una única concentración inicial, por ejemplo 3000 ppm. La diferencia entre el valor máximo y mínimo de las concentraciones es de un 50 %. 3.2 Resultados del tratamiento de la fruta con SO2. Se reportan en este punto los resultados de las gasificaciones a través del producto de la concentración por tiempo. La medición fue hecha mediante tubos dosimétricos GASTEC. En cada gasificación se colocaron tubos en diferentes posiciones de la cámara, sobre y en el interior de los racimos de uva, de tal forma de determinar en la forma más precisa posible la uniformidad del tratamiento. Los resultados se muestran en el cuadro siguiente. RESULTADOS DEL TRATAMIENTO DE GASIFICACIÓN EN CAMARAS VERFRUT. PACKING Carga SO2(gr) Carga fruta(kg) C x t (ppmxhr) Valores individ. 1. Loncha 650 3672 2. La Cabaña 600 3. El Durazno 180/200 Cxt (ppmxhr) Promedio 190 Cxt (ppmxhr) Desv std. 14.1 3060 350/350/360 353 5.8 669 3825 200/200/200/200 200 0 4. Porvenir 500 4320 250/250/250/250 250 0 5. Molina 500 2142 400/400/370/370/350 376 19.7 6. Quilamuta 400 2448 260/260/280 267 11.5 Se observa en primer lugar que en todos los casos el promedio del tratamiento (ppmxhr) está sobre 200. El valor de 200 ppmxhr se considera como referencia, con un márgen de seguridad alto (100%) considerando que el valor mínimo a cumplir, de acuerdo a lo indicado en el párrafo anterior, es de 100 ppmxhr. La dispersión del tratamiento en distintos puntos de la cámara es muy baja en todos los casos, por lo que se considera que la homogenización del aire es suficiente. Si se grafica el tratamiento de la fruta (ppmxhr) versus la carga específica de SO2 ( gr SO2/Ton fruta), se observa que salvo un punto, los valores se alinean en una curva, lo cual indica una tendencia. Por otra parte, salvo el punto indicado, todos los valores están sobre 200 ppmxhr. Como se indicó antes, la dispersión en los valores del tratamiento (ppm x hr) entre packings, es alta, con el valor más alto (que corresponde a La Cabaña) en un 75% mayor al valor recomendado de 200 ppm x hr. 3.3 Mediciones de velocidades y flujo de aire en las cámaras. Los sistemas de movimiento de aire (recirculación) en las cámaras de gasificación de VERFRUT, son de dos tipos. a) Mediante ventiladores axiales (tipo hélice) colocados cerca del techo de la cámara. Se usan dos ventiladores iguales simétricamente colocados con respecto al eje central de la cámara. Molina, La Cabaña y Quilamuta tienen este tipo de ventiladores. b) Mediante un ventilador centrífugo que succiona y descarga aire a través de dos rendijas (92 x 15 cm) situadas en el fondo de la cámara al centro de la misma. La rendija de succión está colocada cerca del piso y la de descarga del aire a una altura aproximada de 1.5 m. sobre el nivel del piso. c) Un sistema un poco especial es el de las cámaras de Loncha, en donde el aire descarga a través de 32 rendijas de ancho pequeño ( 50 x 2 cm), distribuidas uniformemente en la pared del fondo de la cámara. La succión es a través de un ducto circular en el techo de la cámara. Se midió la velocidad del aire en los tres tipos de sistema de impulsión, en los packings de La Cabaña, El Porvenir, Molina y Loncha. Los resultados de las mediciones son expresados como flujo de aire y tiempo de retención del aire en la cámara. CAUDALES DE AIRE Y TIEMPO DE RETENCION. PACKING Tipo de ventilador Superf. descarga (m2) 0.234 Caudal de aire (m3/seg) 1.87 Volumen libre (m3) 61.7 Tiempo Retencion (seg) 33 Molina Axial Porvenir Centrífugo 0.138 1.29 59.9 46.4 La Cabaña Axial 0.234 1.05 60.6 57.7 Loncha Centrífugo 0.320 2.56 65.3 25.5 En el cuadro anterior, la superficie de descarga se refiere a la superficie total de rendijas por donde descarga el aire a la cámara, o bien la superficie activa del ventilador en el caso de equipos axiales. El tiempo de retención es el tiempo promedio durante el cual el aire se mantiene en la cámara en cada ciclo de recirculación. Se obtiene dividiendo el volumen libre de la cámara, por el caudal. En general estos resultados indican que la circulación de aire en las cámaras es buena, lo cual propende a la uniformidad del tratamiento con SO2 en fruta colocada en cualquier punto de la cámara. Esto fue corroborado además con los resultados de los tubos dosimétricos , en donde se aprecia que la dispersión de los valores ppm x hr del tratamiento es baja. Los resultados de tiempo de retención indican por ejemplo, que durante un período de adición de SO2 de 1 minuto a la cámara ( el más corto, correspondiente a uva blanca), el aire da entre 1 y 2.4 vueltas a la cámara, dependiendo de la localidad ( la cámara más rápida es la de Loncha y la más lenta la de la Cabaña). 4. CONCLUSIONES Y RECOMENDACIONES. 4.1 Estandarización de tratamientos con SO2. Este es el aspecto más importante en el cual debe trabajar la empresa para temporadas futuras. Si bien en todos los packings se cumple con el tratamiento mínimo de SO2 de 200 (ppmxhr), la dispersión es alta y en algunos lugares la fruta se está sometiendo a un tratamiento 75 % mayor al mínimo recomendado. Esto puede ser causal de blanqueamiento químico leve en las variedades de color (Red Globe, Flame y Crimson seedless, de ellas Flame se reconoce como la más sensible al SO2). Reconociendo que es imposible tratar la misma cantidad de fruta en todos los lotes de tratamiento, se recomienda recalcular las cantidades de SO2 de acuerdo a la carga, mantener un listado de dosificación de SO2 e instruir a los operadores sobre este tema. Los listados actuales adolecen de fallas, ya que no consideran la absorción de SO2 por la fruta, ni las diferencias entre cultivares. 4.2 La dispersión de los tratamientos dentro de cada cámara testeada es bastante baja, lo cual indica que el caudal de aire es el adecuado en todas las cámaras en donde este parámetro fue medido. 4.3 Los sistemas de adición de SO2 a las cámaras tambien son adecuados, asi como los protocolos de tiempo de adición y de evacuación. 4.4 Se recomienda mejorar el sistema de sellos de las puertas ya que en algunas cámaras se detectan fugas importantes. Santiago, Mayo 2009. Departamento Técnico, OSKU S.A.