mg Nm mg Nm mg Nm mg Nm

Anuncio

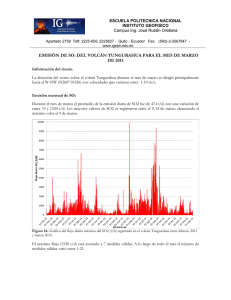

4.- Reducción SO2 . 4.1.- Introducción. Con miras a controlar la contaminación atmosférica varios países han fijado límites en cuanto a las emisiones de los óxidos de nitrógeno y los dióxidos de azufre procedentes de fábricas de cemento. Por consiguiente, esto significa que es de suma importancia que la industria del cemento vaya preparándose para afrontar el futuro, por ejemplo, al seleccionar materias primas, combustibles y equipos para nuevas líneas de producción o en conexión con la conversión de sistemas existentes de hornos. En lo que sigue se describe el proceso químico de la formación del SO2 en sistemas modernos de hornos de cemento. Además se proporcionara una vista general acerca de los límites estándar establecidos en el presente y los planificados para la emisión del SO2 y del NOx que afectan a la industria del cemento en algunos países europeos, y estos, tal vez, puedan servir de modelo para las futuras restricciones a implantarse en España. Se analizará bajo que condiciones los diferentes sistemas estándar de hornos están capacitados para competir con las inmediatas regulaciones gubernamentales que se anticipan. Finalmente, se expondrán una serie de posibles métodos para reducir y controlar la formación y la emisión del SO2 de los sistemas de hornos de cemento. Estos procedimientos deben llevarse a la práctica en aquellos casos en que no es factible observar los límites de emisión fijados mediante los existentes sistemas estándar de hornos. La emisión del SO2 de una chimenea puede ser medida ya sea por monitores emplazados en el lugar, que miden la concentración volumétrica del SO2 en los gases de escape (frecuentemente expresado en ppm, húmedo), o por monitores de extracción que normalmente miden la concentración en una muestra de gas seco (expresado en ppm, seco). En Alemania se ha fijado, desde ya hace varios años, un límite de emisión para el SO2 de 400 seco para hornos de cemento, y Suiza, siguiendo este ejemplo, ha adoptado un límite de 500 mg Nm 3 mg . Nm 3 La Comisión de la Comunidad Económica Europea acaba de editar un informe EUR, que especifica 400 a 750 mg (húmedo) como margen para los límites de emisión nacional. Nm 3 Por lo tanto, es probable que, en el curso de algunos pocos años, la mayoría de los países adoptaran un límite de emisión del SO2 para hornos de cemento, en el margen de 400 a 800 mg (seco). Nm 3 Con el fin de proporcionar una mejor comprensión en cuanto a los niveles de emisión en cuestión, puede ponerse de manifiesto que los sistemas mas modernos de hornos trabajan con un flujo específico de Nm 3 gas seco de chimenea de unos 1.5 en operación directa (5 % de O2 en chimenea) y 2.2 kg ..clin ker Nm 3 en operación combinada con un molino de crudo (10 % de O2 en chimenea). kg ..clin ker mg ..de..SO2 equivalen a una emisión específica permisible Nm 3 g ..de..SO2 r, y debe compararse con una entrada total de azufre, en las proximidades de entre 0.6 y 1.8 kg ..clin ker g ..de..SO2 . en los sistemas de hornos modernos, típicamente entre 5 y 12 kg ..clin ker Por otra parte, las limitaciones de 400 a 800 2.- Formación de óxido de azufre en los hornos de cementos. La tabla 2.1 muestra las reacciones relacionados con el azufre que se llevan a cabo en un sistema de piroprocesamiento del cemento. El azufre contenido en las materias primas y en el combustible, entra principalmente en el proceso en forma de sulfatos, sulfuros y compuestos de azufre orgánico. En el proceso, los compuestos de azufre pueden ser reducidos u oxidados de manera que formen el SO2 gaseoso. A menos que el SO2 sea absorbido en las materias primas en otras fases del proceso, este saldrá del sistema de piroprocesamiento junto con los gases de escape. Tratándose de bajas temperaturas, el SO2 puede ser adicionalmente oxidado formando el S03 (gaseoso). Sin embargo, como consecuencia del corto tiempo de retención de los gases de humo a baja temperatura en el horno de cemento y en el sistema de molienda de crudo, más de un 99 % del azufre emitido, a través de la chimenea, será en forma de SO2 . Por consiguiente, en la emisión de un sistema de horno de cemento es innecesario el control de otros componentes sulfurosos que el SO2 Tabla 2.1.- Formación del SO2 y reacciones de absorción en las diferentes fases en un sistema de piroprocesamiento de cemento. SECCION DE PLANTA FORMACION DE SO2 MOLINO DE CRUDO Y FILTRO ZONA PRECALENTAMIENTO ZONA DE CALCINACION DE ABSORCION DE SO2 CaCO3 + SO2 → CaSO4 + CO2 SULFUROS + O2 → OXIDOS + SO2 S ORGANICO + O2 → SO2 CaCO3 + SO2 → CaSO4 + CO2 S COMBUSTIBLE + O2 → SO2 CaO + SO2 → CaSO3 1 CaSO3 + O2 → CaSO4 2 CaSO4 + C → CaO + SO2 + CO ZONA DE COCCION S COMBUSTIBLE + O2 → SO2 1 SULFATOS → OXIDOS + SO2 + O2 2 1 Na2O + SO2 + O2 → Na2SO4 2 1 K 2O + SO2 + O2 → K 2SO4 2 (*)Durante la combustión, solamente en la zona de calcinación. 3.- Emisión de SO2 en sistemas modernos de hornos de cemento. Comparado con sistemas de hornos largos de los tipos de vía húmeda y vía seca, que cuentan todos con una considerable emisión de SO2 , en los sistemas modernos de precalentadores y precalcinadores, la emisión del SO2 es insignificante con excepción de un número limitado de casos. El porque de esta diferencia se desprende de lo siguiente. 3.1. Hornos precalentadores. Una representación esquemática de la circulación del azufre en un horno precalentador o precalcinador de vía seca, con by-pass, se muestra en la figura 3.1.1. Dependiente de las materias primas, de las condiciones en la zona de cocción del horno y de la circulación interna, de un 30 a un 80 % de los compuestos de azufre que entran en la zona de cocción del horno, se descomponen, formando el SO2 que sale de la zona de cocción junto con los gases de escape y con el SO2 generado por oxidación del azufre orgánico en el combustible abastecido al horno. En la cuarta etapa de hornos precalentadores de ciclones, el precalentamiento total de la harina cruda se lleva a cabo en íntimo contacto con los gases de escape del horno y en las etapas inferiores la temperatura alcanza 820 °C, que es cuando parte de la harina cruda comienza a calcinar. Figura3.1.1.-Circulación de azufre en un sistema de horno precalentador de 4 etapas con by-pass. Así es como el SO2 procedente del horno entra en contacto con la cal libre (CaO) a una temperatura que hace que la reacción total siguiente proceda con relativa rapidez: 1 CaO + SO2 + O2 → CaSO4 2 De esta manera, casi la totalidad del SO2 , generado en el horno, es absorbido por la harina cruda y reintroducido en el horno. Solamente en el caso de que la circulación del azufre, entre el horno y la etapa más inferior del precalentador, alcance niveles extremos o si se encuentran presentes condiciones locales de reducción en el extremo de fondo del horno y en el tubo ascendente, el SO2 podrá salir vía la etapa inferior. Esto ocurrirá frecuentemente cuando el tubo ascendente es abastecido con combustible compuesto de desperdicios gruesos (por ejemplo, neumáticos o trozos de caucho). Con excepción de dicha situación, sólo se originara una emisión considerable del SO2 de hornos precalentadores (sin by- pass) en el supuesto de que las materias primas contengan no sulfatos, tales como piritas, que ya en las etapas superiores de los ciclones generan SO2 , debido a que la temperatura, la concentración de cal libre y las materias alcalinas, son demasiado bajas para asegurar una reabsorción completa del SO2 formado. Normalmente, un 30 a 50 % del azufre contenido en la harina cruda, en forma de piritas, saldrá del precalentador como SO2 . Parte de este SO2 es absorbido en el molino de crudo y en el precipitador. Sin embargo, la emisión del SO2 de la chimenea ascenderá de 15 a 40 % del azufre que entra junto con las kg materias primas en forma de no sulfatos. Esto significa una emisión del SO2 de 0.5 a 1.2 por t ..clin ker cada por mil de azufre presente como no sulfato en las materias primas. En otros términos, con un contenido del 0.2 %, o más, de no sulfatos en la harina cruda, es obvio que los límites futuros de emisión del SO2 serán excedidos. Afortunadamente, se trata solamente de una pequeña parte de fábricas de cemento europeas que cuentan con cantidades notables de no sulfatos en sus materias primas. Por ejemplo, de 11 muestras de materias primas de fábricas españolas, analizadas por FLS, en el curso de los últimos dos años, sólo 2 muestras evidenciaron un contenido de no sulfatos que excedía el 0.2 % 3.2.- Hornos de precalcinación. En sistemas de hornos do precalcinación, una mayor parte del combustible es quemado en el calcinador, donde el contacto íntimo con grandes cantidades de cal libre provee condiciones ideales para la absorción del SO2 generado por la combustión. En el sistema de horno con precalcinador del tipo ILC, sin by-pass, (Figura 3.2.1), los gases del horno también atraviesan el calcinador y el SO2 generado en el horno es absorbido muy eficazmente por la harina cruda calcinada a la temperatura de, aproximadamente, 900 °C. Pero también en los sistemas de precalcinación de los tipos SLC o SLCS (Figura 3.2.1) los gases del horno entran en contacto con suficiente cal libre en el tubo ascendente del horno y en los ciclones inferiores para prevenir que el SO2 , procedente del horno, pase por los sistemas de precalentadores. Figura 3.2.1.- Clasificación de varios sistemas de hornos precalcinadores (con conducto de aire terciario) de acuerdo a configuraciones del flujo de gases. Por eso es que la única fuente de emisión de SO2 del precalentador, en un sistema de horno con precalcinación, es cualquier contenido de no sulfatos en la harina cruda que genera el SO2 en las etapas superiores del precalentador (Figura 3.2.2). Muchos de los hornos con precalcinador están provistos de un by-pass de gases del horno. Normalmente, los gases del horno son enfriados por dilución de aire a, aproximadamente, 400 °C cuando salen del tubo ascendente del horno y la salida del by-pass ha sido colocada para asegurar la menor concentración de polvo posible en los gases de by-pass. Esto significa una limitada posibilidad de absorción del SO2 extraído con los gases del horno en el conducto de by-pass. Así es como, muy a menudo, más de un 50 % del SO2 contenido en los gases de by-pass del horno entraran en la atmósfera vía la chimenea. En una sola instalación de by-pass de sistema de horno precalcinador se ha medido una concentración del mg SO2 de hasta 4000 . Esto evidencia que aun un volumen relativamente pequeño de gases de by-pass Nm 3 está en condiciones de proveer una considerable contribución a la emisión total del SO2 de sistemas modernos de horno. Figura 3.2.2.- Emisión de SO2 medida saliendo de la chimenea principal en tres sistemas de hornos ILC de FLS, originada por sulfuro en la alimentación al horno. Para comparación se muestra el contenido de sulfuro en la alimentación al horno, calculado como SO2 . Debe tenerse en cuenta que el factor de evaporación, para los componentes de azufre en el horno y, consecuentemente, la emisión del SO2 del by-pass, puede incrementar extremadamente si la combustión del carbón en el precalcinador es incompleta. En este caso, carbono residual del calcinador penetrará en el fondo de extremo del horno, donde creará condiciones de reducción en la carga del horno, con el resultado de una "evaporación" muy incrementada del azufre. Por consiguiente, un aumento de la combustión en el precalcinador es un medio para reducir la emisión del SO2 de un sistema provisto de by-pass. 4.- Métodos para reducir las emisiones de SO2 . Para reducir la emisión del SO2 de un sistema de piroprocesamiento hasta un cierto nivel controlado, existen tres métodos básicamente distintos: 1.- Manteniendo el proceso existente mientras se reduce la admisión de azufre al sistema, especialmente el volumen de no sulfatos. 2.- Modificando el proceso existente (medidas de reducción primarias). 3.- Manteniendo el proceso existente mientras se adiciona una unidad separada depuradora de gases para los gases de escape (medidas de reducción secundarias). Por regla general, la reducción de la admisión de azufre, vía el combustible, sólo puede lograrse aceptando un considerable aumento en el costo de combustible y la reducción de la entrada de azufre, proveniente de las materias primas, es frecuentemente imposible con los recursos de materias primas disponibles. Por lo tanto, en aquellos casos en que la emisión del SO2 de un horno de cemento exceda el límite aceptado, será normalmente necesario modificar el proceso de producción existente o instalar un sistema separado depurador de gases. Con miras a reducir la emisión de hornos precalentadores/precalcinadores con una alta entrada de piritas, se han llevado a cabo experimentos introduciendo cal calcinada e hidratada en las primeras etapas del precalentador, en el tubo de descenso, en la torre de refrigeraci6n de gases de humo y en la instalaci6n de harina cruda. La figura 4.1 muestra el resultado obtenido de dichos experimentos ejecutados en un horno precalcinador t mg de 2500 con una emisión de SO2 (derivada de piritas en las materias primas) de unos 1600 o dia Nm 3 kg 4.8 . t ..clin ker Según los experimentos, los mejores resultados obtenidos fueron introduciendo Ca(OH)2 pulverulenta con la alimentación en el tubo ascendente entre las dos etapas superiores de ciclón. Figura 4.1.- Resultados de pruebas con adición de cal a la alimentación al horno y a la torre de refrigeración de un sistema de horno ILC de FLS, con el fin de reducir la emisión del SO2 . Con el propósito de disminuir la emisión del SO2 del sistema del horno en cuestión, a un valor por mg debajo de 800 será necesario efectuar una reducción del 50 %. De acuerdo a la figura 4.1 esto Nm 3 requiere la inyección de una cantidad de cal hidratada equivalente a un ratio molecular de, aproximadamente, 2.5 o 14 kg de Ca (OH)2 pura por tonelada de clinker. Este método es económico en los casos en que sólo es necesaria una reducción relativamente pequeña de la emisión del SO2 . En el caso de reducciones de mayor envergadura, hasta alcanzar una baja concentración del SO2 en los gases de escape, este método no asegura suficiente utilización de la cal hidratada. En tal evento, una unidad separada de absorción de SO2 seco puede resultar más económica a largo plazo. Una unidad tal, basada en el principio de circulación de lecho de fluidificación, ha sido recientemente puesta en funcionamiento en Suiza, donde ha probado una reducción en la emisión del SO2 en un horno SP de 1900 mtpd, de más de mg mg hasta, aproximadamente, 400 . 2000 3 Nm Nm 3 Para reducir la emisión del SO2 de un horno con gases de by-pass, provisto de una torre de refrigeración convencional, puede añadirse cal apagada al agua de la torre de refrigeración. Una solución aún mejor es tal vez un sistema de horno con 40 % de gases de by-pass proyectado para una fábrica de cemento europea (Figura 4.2). En este caso el enfriamiento por agua de los gases de by-pass, se lleva a cabo en un denominado absorbedor de gases de suspensión (GSA). Una parte del polvo de by-pass separado en el ciclón de desempolvado será recirculado a la salida de los gases de by-pass. Esto asegura un alto grado de absorción del SO2 en los gases de by-pass en el polvo calcinado de by-pass. En caso de que el polvo extraído junto con los gases de by-pass sea insuficiente para asegurar una completa absorción del SO2 en los gases de by-pass, puede añadirse al GSA pequeñas cantidades de cal hidratada o de harina cruda calcinada. Figura 4.2.- Gas Suspensión Absorber (GSA - absorbedor de gas de suspensión) para enfriamiento y depuración de gases calientes de by-pass del horno.