Un toque de alta costura

Anuncio

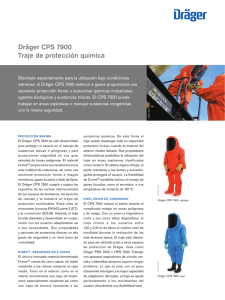

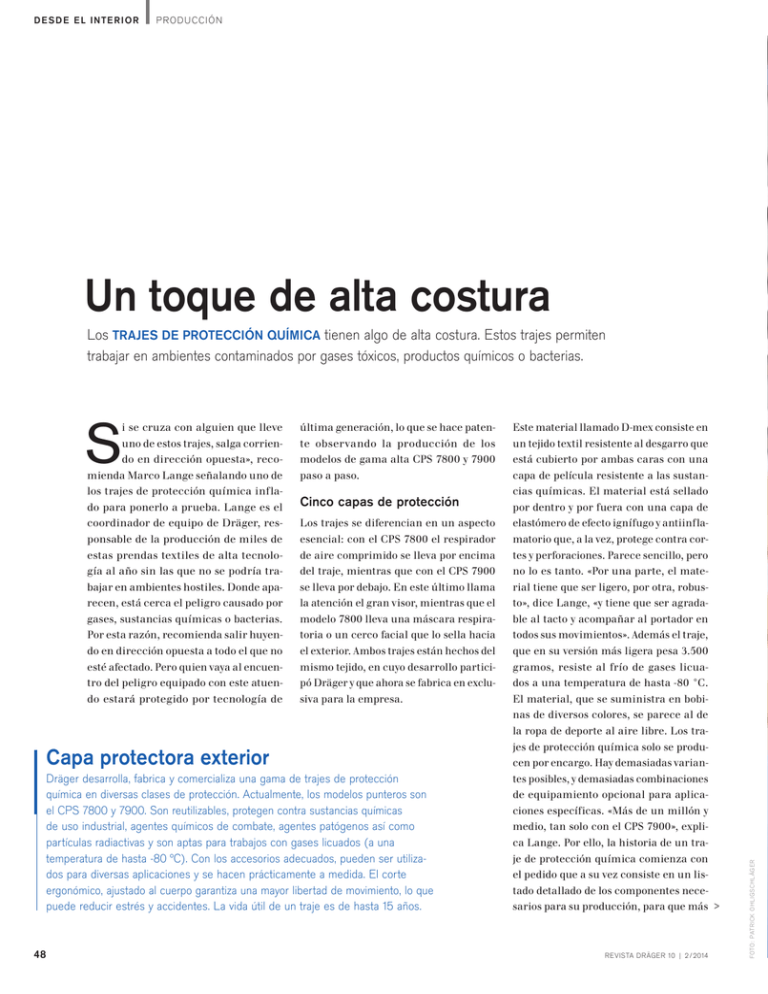

D E SD E EL IN T ER IOR PRODUCCIÓN Un toque de alta costura S i se cruza con alguien que lleve uno de estos trajes, salga corriendo en dirección opuesta», recomienda Marco Lange señalando uno de los trajes de protección química inflado para ponerlo a prueba. Lange es el coordinador de equipo de Dräger, responsable de la producción de miles de estas prendas textiles de alta tecnología al año sin las que no se podría trabajar en ambientes hostiles. Donde aparecen, está cerca el peligro causado por gases, sustancias químicas o bacterias. Por esta razón, recomienda salir huyendo en dirección opuesta a todo el que no esté afectado. Pero quien vaya al encuentro del peligro equipado con este atuendo estará protegido por tecnología de última generación, lo que se hace patente observando la producción de los modelos de gama alta CPS 7800 y 7900 paso a paso. Cinco capas de protección Los trajes se diferencian en un aspecto esencial: con el CPS 7800 el respirador de aire comprimido se lleva por encima del traje, mientras que con el CPS 7900 se lleva por debajo. En este último llama la atención el gran visor, mientras que el modelo 7800 lleva una máscara respiratoria o un cerco facial que lo sella hacia el exterior. Ambos trajes están hechos del mismo tejido, en cuyo desarrollo participó Dräger y que ahora se fabrica en exclusiva para la empresa. Capa protectora exterior Dräger desarrolla, fabrica y comercializa una gama de trajes de protección química en diversas clases de protección. Actualmente, los modelos punteros son el CPS 7800 y 7900. Son reutilizables, protegen contra sustancias químicas de uso industrial, agentes químicos de combate, agentes patógenos así como partículas radiactivas y son aptas para trabajos con gases licuados (a una temperatura de hasta -80 °C). Con los accesorios adecuados, pueden ser utilizados para diversas aplicaciones y se hacen prácticamente a medida. El corte ergonómico, ajustado al cuerpo garantiza una mayor libertad de movimiento, lo que puede reducir estrés y accidentes. La vida útil de un traje es de hasta 15 años. 48 Este material llamado D-mex consiste en un tejido textil resistente al desgarro que está cubierto por ambas caras con una capa de película resistente a las sustancias químicas. El material está sellado por dentro y por fuera con una capa de elastómero de efecto ignífugo y antiinflamatorio que, a la vez, protege contra cortes y perforaciones. Parece sencillo, pero no lo es tanto. «Por una parte, el material tiene que ser ligero, por otra, robusto», dice Lange, «y tiene que ser agradable al tacto y acompañar al portador en todos sus movimientos». Además el traje, que en su versión más ligera pesa 3.500 gramos, resiste al frío de gases licuados a una temperatura de hasta -80 °C. El material, que se suministra en bobinas de diversos colores, se parece al de la ropa de deporte al aire libre. Los trajes de protección química solo se producen por encargo. Hay demasiadas variantes posibles, y demasiadas combinaciones de equipamiento opcional para aplicaciones específicas. «Más de un millón y medio, tan solo con el CPS 7900», explica Lange. Por ello, la historia de un traje de protección química comienza con el pedido que a su vez consiste en un listado detallado de los componentes necesarios para su producción, para que más > REVISTA DRÄGER 10 | 2 / 2014 FOTO : PATRICK OHLIGSCHLÄGER Los TRAJES DE PROTECCIÓN QUÍMICA tienen algo de alta costura. Estos trajes permiten trabajar en ambientes contaminados por gases tóxicos, productos químicos o bacterias. Donde no sale aire, tampoco entra: se comprueba la estanqueidad de cada traje con aire a presión Quien solo conoce las máquinas de coser caseras se quedará asombrado > tarde no falte ni la presilla para el manómetro de la botella de aire comprimido ni D-Connect, un grillete concebido para colgar detectores de gas que se puede utilizar para rescates de accidentes. Un gran reto durante la producción de cualquier prenda es, en primer lugar, el corte. Lange muestra uno de los patrones en la pantalla CAD explicando que «están dispuestos de tal modo que, desde la talla S a la XXL, desperdiciemos la menor cantidad de material posible». Coser, sellar, pegar El corte se realiza de forma automática con una cuchilla fija que no hay que reemplazar hasta haber cortado unos 1.000 trajes. Las piezas cortadas se marcan en la cara interior, por ejemplo, para indicar donde hay que coser hebillas. A continuación se pasa a la impresión. «Mediante impresión por termotransferencia no solo aplicamos nuestro logotipo con una película muy fina, flexible y resistente al desgaste, sino también motivos solicitados por el cliente, como nombres o números». De este modo, los portadores de los trajes se pueden identificar mutuamente durante las operaciones y, además, cada portador vuelve a encontrar siempre su propio traje. «Después de cada operación, los trajes tienen que pasar por una limpieza y desinfección profesional, es decir, en una lavadora industrial con una sustancia especial a una temperatura entre 30 y 60 grados centígrados», dice Lange. En los siguientes puestos de trabajo, las piezas se van convirtiendo paso a paso en un traje estanco a los gases. Las prin- 50 cipales técnicas empleadas son coser, sellar y pegar. Cada una de estas técnicas tiene sus pequeños y grandes secretos que influyen en la fiabilidad, la durabilidad y el manejo del producto. Si una pieza va a convertirse en una manga, los laterales se cosen con una costura doble. Como el material es una tela muy resistente a daños mecánicos, esto supone un esfuerzo enorme para las máquinas de coser industriales. «Si creen que nuestras máquinas funcionan como las que se suelen tener en casa para coser, se llevarán una gran sorpresa», dice Marco Lange. El sellado estanco a gases de las costuras es una compleja combinación de tecnologías y destreza artesana. La cinta de sellado se aplica en un determinado ángulo a la costura y se sella con un flujo de aire de más de 300 grados centígrados que sale de una boquilla. Se pega con un pegamento de dos componentes, que se procesa en condiciones especiales: «Después de mezclarlo, hay que aplicarlo en cuestión de un cuarto de hora». Por ello, los ingredientes, que son bastante caros, se van pesando exactamente para las operaciones de los próximos minutos para evitar desperdicios mayores. Una presa de rodillos con una presión constante hace que las costuras se unan. A partir de ese momento, el traje comienza a tomar forma. En la fase final, no obstante, el equipo de producción se enfrenta a más de un reto como, por ejemplo, la integración de los guantes, las botas o los visores que tienen que estar todos unidos al traje sin que se pierda la estanqueidad a gases. Recuerda un poco el manto de un neumático de bicicleta que después de reparada la cámara tiene que volver a colocarse exactamente en la llanta. ¡Que no se cierre ninguna puerta! Antes de ser sometido a las pruebas finales, el traje tiene que pasar una noche en un espacio calentado a 50 grados centígrados. «Mediante este envejecimiento artificial, el pegamento se seca y el material se desgasifica», dice Lange, el coordinador del equipo. A este proceso le sigue la fase final decisiva: ¿Será estanco el traje? Esto se comprueba de forma inversa, de cierto modo; se infla con una presión de 17 milibares para comprobar si mantiene esta presión. «Los instrumentos de medición son tan sensibles que incluso registran cuando se cierra una puerta», comenta Lange. Una vez puesto el traje, con respirador y máscara de protección respiratoria incluidos, se entra en un mundo completamente diferente. «Se suele trabajar con estos trajes de 20 a 30 minutos», se escucha la voz de Lange desde fuera. Al andar y correr, al levantar objetos y al doblar las rodillas se notan las ventajas del llamado corte ajustado al cuerpo, uno de los detalles que se han ido perfeccionando. Que el material es aún más fino, pero a la vez más resistente, se nota en el peso reducido del traje y en la mayor libertad de movimiento. No obstante, trabajar con un traje de protección puesto sigue siendo un carga. Saber que le da a su portador un máximo de protección no lo es. Nils Schiffhauer Serie de fotos: Así se fabrica un traje de protección química www.draeger.com/10/cps REVISTA DRÄGER 10 | 2 / 2014 PRODUCCIÓN D E S D E EL IN T ER IO R También las cremalleras tienen que ser estancas a gases, y su material no debe echar chispas Una de las últimas fases del proceso de producción es el montaje del visor FOTOS: PATRICK OHLIGSCHLÄGER El coordinador de equipo Marco Lange; miles de trajes de protección química para todo el mundo, al año REVISTA DRÄGER 10 | 2/ 2014 Parece fácil, pero requiere mucha experiencia: el sellado de las costuras