Medida de la viscosidad de la glicerina y de módulos elásticos

Anuncio

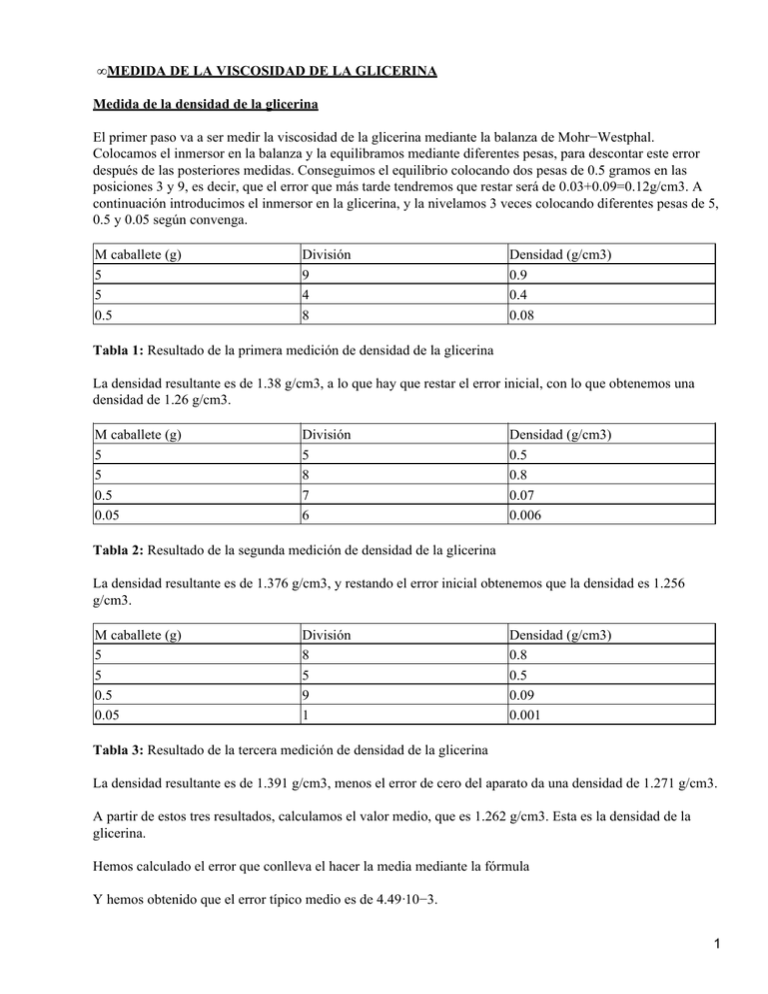

• MEDIDA DE LA VISCOSIDAD DE LA GLICERINA Medida de la densidad de la glicerina El primer paso va a ser medir la viscosidad de la glicerina mediante la balanza de Mohr−Westphal. Colocamos el inmersor en la balanza y la equilibramos mediante diferentes pesas, para descontar este error después de las posteriores medidas. Conseguimos el equilibrio colocando dos pesas de 0.5 gramos en las posiciones 3 y 9, es decir, que el error que más tarde tendremos que restar será de 0.03+0.09=0.12g/cm3. A continuación introducimos el inmersor en la glicerina, y la nivelamos 3 veces colocando diferentes pesas de 5, 0.5 y 0.05 según convenga. M caballete (g) 5 5 0.5 División 9 4 8 Densidad (g/cm3) 0.9 0.4 0.08 Tabla 1: Resultado de la primera medición de densidad de la glicerina La densidad resultante es de 1.38 g/cm3, a lo que hay que restar el error inicial, con lo que obtenemos una densidad de 1.26 g/cm3. M caballete (g) 5 5 0.5 0.05 División 5 8 7 6 Densidad (g/cm3) 0.5 0.8 0.07 0.006 Tabla 2: Resultado de la segunda medición de densidad de la glicerina La densidad resultante es de 1.376 g/cm3, y restando el error inicial obtenemos que la densidad es 1.256 g/cm3. M caballete (g) 5 5 0.5 0.05 División 8 5 9 1 Densidad (g/cm3) 0.8 0.5 0.09 0.001 Tabla 3: Resultado de la tercera medición de densidad de la glicerina La densidad resultante es de 1.391 g/cm3, menos el error de cero del aparato da una densidad de 1.271 g/cm3. A partir de estos tres resultados, calculamos el valor medio, que es 1.262 g/cm3. Esta es la densidad de la glicerina. Hemos calculado el error que conlleva el hacer la media mediante la fórmula Y hemos obtenido que el error típico medio es de 4.49·10−3. 1 Determinación de la viscosidad de la glicerina Según la ley de Stokes, cuando un cuerpo se mueve con una velocidad v lo suficientemente pequeña en el seno de un fluido, dicho cuerpo experimenta una fuerza de frenado proporcional a dicha velocidad. Si este cuerpo es una esfera lisa de radio r, esta fuerza se puede expresar: Donde es el coeficiente de viscosidad del medio. Si además el cuerpo se mueve en un movimiento de caída, además hay que tener en cuenta una fuerza aceleradora provocada por la gravedad menos la fuerza del empuje, es decir, menos el peso del fluido del volumen desalojado por el cuerpo. Obtenemos una fuerza neta: Donde es la densidad del material de la esfera y es la densidad del fluido. Se puede demostrar que una esfera sometida a estas dos fuerzas tiende exponencialmente a una velocidad uniforme límite. Si la velocidad es uniforme, la suma de fuerzas será 0, por lo tanto igualando las ecuaciones anteriores obtenemos el valor de esta velocidad límite v1. Por lo tanto midiendo el tiempo que tarda en caer la esfera dentro del fluido podemos determinar esta velocidad, y por tanto, el coeficiente de viscosidad del fluido. Para ello utilizamos una probeta larga llena de glicerina que se protege de las corrientes de aire mediante un tubo de vidrio lleno de aire que rodea toda la probeta. Dejamos caer pequeñas esferas de acero, de densidad 7.86 g/cm3, y medimos el tiempo que tardan en caer desde un punto fijado en el que ya han alcanzado la velocidad uniforme, hasta casi el fondo de la probeta. La distancia L que recorre cada esfera es de 35.25 cm 0.1 cm. Realizamos estas mediciones con 30 esferas de tres tamaños diferentes. Para determinar su radio, utilizamos el pálmer, con el que conseguimos una precisión en centésimas de mm. Calculamos que el diámetro de la mayor esfera era de 4.00 mm, el de la mediana era 3 mm y el de la más pequeña era 2 mm. Todo esto con un error de 0.01 mm. Los resultados obtenidos en estas mediciones fueron: Tiempo (s) 7.5 7.27 7.41 7.52 7.30 7.46 7.34 7.23 7.39 7.52 (g/cm s) 12.22 11.85 12.08 12.26 11.90 12.16 11.96 11.48 12.04 12.26 2 Tabla 4: Tiempo de caída de esferas de 4 mm de diámetro y coeficiente de viscosidad. El medio obtenido es de 12.021 g/cm s. Tiempo (s) 12.45 12.56 11.88 12.41 12.26 11.7 11.93 12.41 12.06 12.01 (g/cm s) 11.41 11.51 10.89 11.38 11.24 10.73 10.94 11.38 11.06 11.01 Tabla 5: Tiempo de caída de esferas de 3 mm de diámetro y coeficiente de viscosidad El medio obtenido es de 11.155 g/cm s. Tiempo (s) 26.04 25.88 25.38 25.75 26.06 25.31 25.73 25.67 25.32 25.23 (g/cm s) 10.61 10.54 10.34 10.49 10.63 10.31 10.48 10.46 10.32 10.28 Tabla 6: Tiempo de caída de esferas de 2 mm de diámetro y coeficiente de viscosidad El medio obtenido es de 10.445 g/cm s. La diferencia en cada caso de la viscosidad de la glicerina según el diámetro de la bola empleada, puede estar relacionado con la fuerza de empuje, y con el rozamiento que tenga dentro del líquido. Para las esferas mayores, habrá más fuerza de empuje, que es compensada con el peso, y por tanto irán más rápido que las esferas de menor diámetro. Además, las esferas de menor diámetro, al ser muy pequeñas, tienen menos rozamiento con las partículas del fluido, pero como pesan también mucho menos, y su volumen es mucho menor, van mucho mas lentas que las de mayor diámetro. De aquí creemos que viene la diferencia entre los cálculos de la viscosidad. En cada caso que hemos calculado la media en el coeficiente de viscosidad, también hemos calculado su error típico de la media mediante la ecuación: 3 En el caso de las esferas de 4 mm de diámetro, hemos obtenido una desviación típica en cada medida de 0.24 g/cm s y una desviación típica de la media de 0.07 g/cm s. Con los datos de las esferas de 3 mm de diámetro, hemos calculado una desviación típica de cada medida de 0.26 g/cm s y una desviación típica de la media de 0.08 g/cm s. Para las esferas de 2 mm de diámetro hemos calculado una desviación típica de cada medida de 0.125 g/cm s y una desviación típica de la media de 0.04 g/cm s. Cabe destacar el escaso error que hay en las esferas de 2 mm de diámetro, ya que los datos obtenidos en la experiencia son muy afines, y por tanto apenas hay error. El valor promedio final de es de 11.207 g/cm s. Hemos realizado a continuación un histograma con los 30 resultados obtenidos anteriormente. El valor máximo de es de 12.26 g/cm·s y el mínimo es de 10.31 g/cm·s. R (rango) =12.26−10.31=1.95 g/cm·s. Hemos realizado el histograma con 4 intervalos de 0.5 g/cm·s entre 12 y 10 g/cm·s. Para facilitar los cálculos hemos realizado la siguiente tabla Intervalo (g/cm·s) [−) Frecuencia 10−10.5 10.5−11 11−11.5 11.5−12 7 6 7 10 Tabla 7: Datos del histograma Hemos obtenido el siguiente histograma Al realizar el histograma, hemos encontrado dificultades ya que en el cálculo del coeficiente de viscosidad de la glicerina los resultados variaban bastante según el tamaño de la esfera, y por tanto el histograma no hace la curva que debería hacer. • MEDIDA DE MÓDULOS ELÁSTICOS Alargamiento de una varilla cilíndrica • Acero Según la ley de Hooke, si en los extremos de una barra de longitud lo se aplica una fuerza F, ésta sufre un alargamiento l proporcional a la fuerza deformadora que viene dado por la siguiente ecuación: Donde K es el coeficiente de rigidez de la varilla, que depende de la geometría del cuerpo. El término deformación corresponde a cualquier cambio que se produzca en el cuerpo. Si esta deformación es 4 un alargamiento o compresión de una varilla, por ejemplo, se dice que la varilla ha sufrido una deformación longitudinal o de tracción. Pero esta deformación depende de la longitud inicial de la varilla, ya que a mayor longitud inicial, mayor será l. Por todo ello se define deformación longitudinal como l/lo, o sea, la variación relativa de longitud, independiente de la longitud inicial. Si A es la sección transversal de la varilla, podemos expresar la ley de Hooke de la siguiente manera: Donde Y es una constante de elasticidad que depende del material, conocida como módulo de Young. Para determinar el módulo de Young de un hilo de acero, colocamos el hilo en un montaje, de manera que podíamos aplicar fuerzas conocidas en los extremos del hilo. Estas fuerzas las conocíamos gracias a un dinamómetro, expresado en gramos fuerza. Girando un tornillo conseguíamos modificar la fuerza aplicada y así conseguir los datos necesarios. Para comenzar, colocamos la varilla en los prisioneros y damos varias vueltas alrededor de los cilindros para evitar que el hilo se salga de los topes. Giramos el tornillo hasta conseguir una fuerza de 500 g, de manera que el hilo queda tenso. En este momento ponemos el reloj a cero, medimos la longitud inicial de la varilla con un metro, con lo que obtuvimos una longitud de 65.5 cm0.1 cm, debido al error del metro, y también medimos el diámetro de la varilla con el pálmer, obteniendo un diámetro de 0.26 mm, es decir, un radio de 0.13 mm. Hemos considerado el error del pálmer en 0.01 mm. A partir de aquí vamos girando el tornillo y apuntamos el alargamiento cada 200 g fuerza. Fuerza (g) l (mm) Fuerza (g) l (mm) 500 0 1700 1.775 700 0.195 1900 2.122 900 0.478 2100 2.478 1100 0.782 2300 2.790 1300 1.250 2500 2.990 1500 1.367 2700 3.280 Tabla 8: Alargamiento de la varilla de acero según la fuerza aplicada A partir de estos datos, representamos gráficamente la relación entre F/A y l/lo, donde A es el área de la sección de la varilla. Como es cilíndrica, el área vale r2, es decir, 0.053 mm2. Por lo tanto los datos son, pasada la fuerza a newtons: F/A (N/mm²) 92.45 l/lo (mm) 0 314.33 0.0027 129.43 0.00029 351.32 0.0032 166.41 0.00072 388.30 0.0037 203.39 0.0012 425.28 0.0042 240.37 0.0019 462.26 0.0045 277.35 0.002 499.24 0.005 Tabla 9: Relación entre F/A y la deformación longitudinal en el acero Representada gráficamente: Por la fórmula sabemos que la pendiente de esta recta será el módulo de Young que queremos hallar. Para hallar dicha pendiente, utilizamos el método de los mínimos cuadrados, donde: donde Para facilitar los cálculos de la pendiente y la ordenada en el origen, hemos realizado la siguiente tabla 5 3550.13 0.0292 103.66 11.14 1245853.6 12603423 Tabla 10: Datos de la gráfica para calcular la pendiente y ordenada en el origen Con estos datos y con las fórmulas expuestas anteriormente, hemos calculado que la pendiente de la recta vale 10−5 mm3/N y su ordenada −0.0014 mm. Pero el cálculo de la pendiente y de la ordenada también supone cierta incertidumbre en su resultado. Para calcular esta incertidumbre, hemos considerado Donde: Al final calculamos una pendiente de 10−52·10−6 mm3/N, así como una ordenada en el origen de −0.00147·10−4 mm. Ésta pendiente obtenida es el módulo de Young buscado. Él error en el módulo de Young es muy pequeño, ya que hemos trabajado con instrumentos de gran precisión como el pálmer, que nos da una resolución de 0.01 mm, y con el reloj comparador que nos da también la misma resolución. Debido a esto, creemos que el resultado obtenido es bastante preciso. • Cobre Éste proceso va a ser igual al anterior, pero con una varilla de cobre, que es ligeramente más gruesa que la de acero. Una vez colocado el hilo y tensado con una fuerza de 500 g fuerza, lo que equivale a 4.9 N, medimos su longitud, la que consideramos como inicial. Esta longitud la medimos con un metro, obteniendo una longitud de 65.3 cm0.1cm, debido al error del metro. También medimos su diámetro con el pálmer obteniendo 0.65 mm0.01 mm, así que el radio del hilo era de 0.325mm0.01 mm de error, por la utilización del pálmer. En este momento ajustamos el reloj a 0 y vamos midiendo los alargamientos según las fuerzas aplicadas. Fuerza (g) Alargamiento (mm) Fuerza (g) Alargamiento (mm) 500 0 1700 0.335 700 0.055 1900 0.40 900 0.118 2100 0.46 1100 0.168 2300 0.52 1300 0.23 2500 0.585 1500 0.28 2700 0.635 Tabla 11: alargamiento de la varilla de cobre según la fuerza aplicada Estos mismos datos pasados los gramos fuerza a newtons, y divididos por el área de la sección de la varilla, que como es cilíndrica vale r², es decir, 0.33 mm². F/A (N/mm²) l/l F/A (N/mm²) l/l 14.84 0 50.48 0.335 20.78 0.055 56.42 0.40 26.72 0.118 62.36 0.46 32.66 0.168 68.30 0.52 38.6 0.23 74.24 0.585 44.54 0.28 80.18 0.635 Tabla 12: Relación entre F/A y la deformación longitudinal en el cobre A partir de los datos de la tabla 12, vamos a representar gráficamente los puntos y a continuación aproximar la recta con su pendiente y su ordenada en el origen. Por la fórmula sabemos que la pendiente de esta recta será el módulo de Young del cobre que queremos 6 hallar. Para hallar dicha pendiente, utilizamos el método de los mínimos cuadrados, con las siguientes ecuaciones: con Para facilitar los cálculos de la pendiente y la ordenada en el origen, hemos realizado la siguiente tabla 570.12 3.781 2155.62 228.78 32131.95 325036.8 Tabla 13: Datos de la gráfica para calcular la p y c Con estos datos y las fórmulas anteriores, hemos calculado la pendiente (p) y la ordenada en el origen (c), llegando a que la pendiente vale 0.0097 mm3/N y la ordenada en el origen vale −0.1477mm. Ésta pendiente es el módulo de Young del cobre que buscábamos. Pero este cálculo por aproximación lineal de los puntos arrastra un error tanto en la pendiente como en la ordenada, que vamos a calcular mediante las fórmulas: Con: Hemos calculado finalmente que la pendiente vale 0.0097mm3/N7·10−5 mm3/N y la ordenada vale −0.147mm0.003mm. Ésta pendiente es el módulo de Young buscado, en este caso mucho mayor que el del acero, ya que con la misma fuerza aplicada no sufría tanta deformación. El error hallado también es bastante pequeño, al igual que en el caso anterior, ya que los instrumentos utilizados durante la práctica eran de gran precisión, como el pálmer o el reloj comparador, que daban una precisión de 0.01 mm. Torsión de una varilla cilíndrica Cuando se somete al cilindro a un esfuerzo de torsión alrededor de su eje X, manteniendo uno de sus extremos fijo y aplicando un par de fuerzas en el otro extremo, se obtiene como resultado una deformación pura de cizalla, girando el extremo en un ángulo respecto al eje X. La relación entre esfuerzo, , y deformación, , viene dado en este caso por la siguiente ecuación: donde S es el módulo de cizalla, R es el radio del cilindro y l es la longitud del mismo. Disponemos de una balanza de torsión que nos permite medir el ángulo que se mueve la varilla, así como controlar la fuerza que aplicamos en el extremo. • Acero Primeramente medimos el radio de giro con la cinta métrica, obteniendo un radio de 5.3cm0.1cm debido al error del metro. Colocamos la varilla sujetándola por ambos extremos, uno de ellos unido al dinamómetro. Medimos el diámetro de la varilla con el pálmer, consiguiendo un radio de 2.25mm0.01mm de error por la utilización del pálmer. A continuación ponemos el fiel para poder medir el giro que da al ejercer fuerza en el dinamómetro. Medimos la distancia entre el extremo fijo y la aguja, consiguiendo una distancia de 38.9cm0.1cm por el error del metro. Seguidamente, girando el tornillo hacia la izquierda, introducimos una tensión de 200g fuerza, es decir, 1.96 N, ajustando el fiel en el 0 de la escala de grados. Aumentamos la tensión de 200g en 200g, y anotamos la torsión que se produce en torno al eje X. Para verlo mejor hacemos la siguiente tabla: Fuerza (N) Ángulo (·10−2 rad) 7 1.96 3.92 5.88 7.84 9.80 11.76 13.72 15.68 17.64 19.60 0 1.7 4.8 6.8 8.7 11 13 15 18 20 Tabla 14: Relación entre fuerza y torsión. Vamos a representar gráficamente el ángulo de torsión frente al momento de la fuerza aplicada y a determinar la recta que mejor ajusta los puntos experimentales. Para realizar la gráfica, hemos calculado en cada punto el momento de las fuerzas, según la siguiente tabla Ángulo (· 10−2 rad) 0 1.7 4.8 6.8 8.7 11 13 15 18 20 Momento (N·m) 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 Tabla 15: Relación entre el ángulo y el momento. La gráfica resulta así Ahora queremos hallar la pendiente de la recta aproximada, por lo que utilizamos el método de los mínimos cuadrados, valiéndonos de las siguientes fórmulas: y con Para, en la medida de lo posible, facilitar los cálculos hemos hecho la siguiente tabla: 5.5 0.99 5.4 0.72 3.8 30.2 Tabla 16: Datos de la gráfica Y obtenemos una pendiente de valor 0.2218 rad/N·m y el punto de corte con el eje de ordenadas de valor 8 −0.023 rad. Pero estos datos conllevan un error en la medición, que es arrastrado a la pendiente y al punto de corte con el eje. Para hallar estos errores vamos a utilizar las siguientes fórmulas: Donde: Donde el error de la pendiente lo estimamos en 3.6·10−3, y el del punto de corte con el eje de ordenadas en 2.2·10−3. También se nos pide hallar el módulo de cizalla, S, del acero. Para ello utilizamos esta fórmula que depende de la pendiente: De donde obtenemos que S vale 4.3·1010. Este valor lleva un error, que lo obtenemos de las siguientes fórmulas: Donde: Y así obtenemos que el error en S es de 7.7·108. Por tanto los resultados finales es que la S vale 4.3·10107.7·108. El error en este cálculo es bastante elevado. • Cobre En el caso del cobre vamos a actuar de igual modo que con el acero. Colocamos la varilla con uno de sus extremos fijo y el otro unido al dinamómetro. Introducimos una fuerza de 200g y ajustamos el cero del reloj. Colocamos el fiel y medimos la longitud de la varilla desde el fiel hasta el otro extremo de la varilla, obteniendo una longitud de 39.1cm0.1cm debido al error del metro. También medimos con el pálmer el diámetro de la varilla, consiguiendo un radio de 2.24mm0.01 mm por el error del pálmer. Vamos aplicando una fuerza de 200g en 200g y anotando el ángulo de torsión. Para facilitar la visión de los datos hemos elaborado esta tabla: Fuerza (N) 1.96 3.92 5.88 7.84 9.80 11.76 13.72 15.68 17.64 19.60 Ángulo (· 10−2 rad) 0 3.4 8.7 13 17 22 26 29 33 37.5 Tabla 17: Relación entre fuerza y ángulo en el cobre A continuación vamos a presentar una gráfica del ángulo de torsión frente al momento de la fuerza aplicada, trazando la recta que mejor ajuste los puntos. Para ello hemos elaborado la siguiente tabla. Ángulo (·10−2 rad) 0 Momento (N·m) 0.1 9 6.91 17.27 26.07 34.87 45.23 52.15 59.06 66.25 77.76 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1 Tabla 18: Relación entre el momento y el ángulo de torsión A partir de estos datos hemos elaborado la siguiente gráfica Para calcular el módulo de cizalla necesitamos calcular la pendiente. Para ello vamos a utilizar el método de los mínimos cuadrados, y nos valemos de las siguientes fórmulas: y donde Para poder visualizar mejor los datos hemos hecho esta tabla: 5.5 3.83 21.06 2.80 3.85 30.25 Y obtenemos una pendiente de valor 0.85 rad/N·m, y el punto de corte con el eje de ordenadas como −0.084 rad. Pero estos datos llevan un error que es arrastrado a la pendiente y al punto de corte. Para hallar esta incertidumbre utilizamos las siguientes fórmulas: Donde: Y obtenemos que el error para la pendiente es de 0.01 y para el punto de corte 0.008. A continuación vamos a hallar el módulo de cizalla, S, mediante la siguiente fórmula que viene dada en función de la pendiente: De donde obtenemos que S vale 1.1·1010 N/m²·rad. Algunos de estos datos llevan errores, e implican error en nuestra S hallada. Para averiguar el error nos valemos de las siguientes fórmulas: Donde: De donde sacamos que el error de S es 2.58·108N/m²rad. Por tanto, el módulo de cizalla del cobre requerido vale 1.1·10102·108. Este módulo es muy similar al anterior, tanto en el módulo como en su error. 10 11