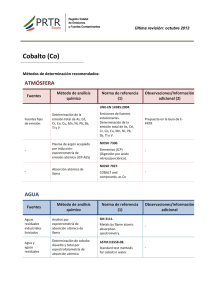

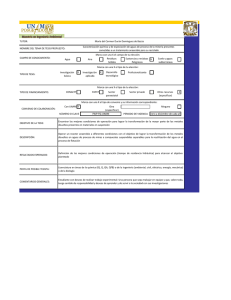

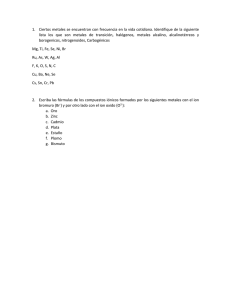

diseño de un sistema de cuantificación de metales disueltos en

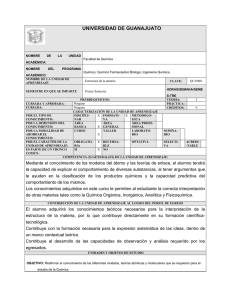

Anuncio