fundiciones - Raquel Serrano Lledó

Anuncio

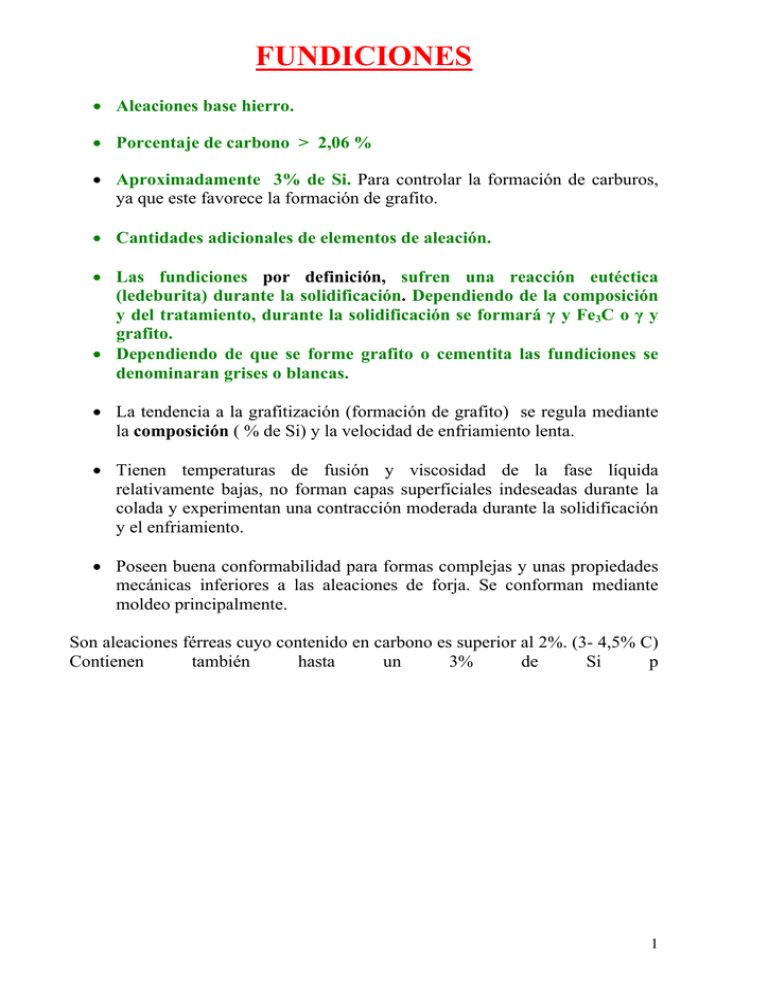

FUNDICIONES • Aleaciones base hierro. • Porcentaje de carbono > 2,06 % • Aproximadamente 3% de Si. Para controlar la formación de carburos, ya que este favorece la formación de grafito. • Cantidades adicionales de elementos de aleación. • Las fundiciones por definición, sufren una reacción eutéctica (ledeburita) durante la solidificación. Dependiendo de la composición y del tratamiento, durante la solidificación se formará γ y Fe3C o γ y grafito. • Dependiendo de que se forme grafito o cementita las fundiciones se denominaran grises o blancas. • La tendencia a la grafitización (formación de grafito) se regula mediante la composición ( % de Si) y la velocidad de enfriamiento lenta. • Tienen temperaturas de fusión y viscosidad de la fase líquida relativamente bajas, no forman capas superficiales indeseadas durante la colada y experimentan una contracción moderada durante la solidificación y el enfriamiento. • Poseen buena conformabilidad para formas complejas y unas propiedades mecánicas inferiores a las aleaciones de forja. Se conforman mediante moldeo principalmente. Son aleaciones férreas cuyo contenido en carbono es superior al 2%. (3- 4,5% C) Contienen también hasta un 3% de Si p 1 CLASIFICACION DE LAS FUNDICIONES: Dependiendo de la forma de presentarse el carbono se clasifican en: 2 3 Fundición gris. (Composición: entre el 2,5 a 4% C y 1 -3%, de silicio) Carbono en estado libre, formando grafito en láminas. 0,6 - 3% Si estabilizante del grafito %P < 0,17 aumenta la colabilidad Ð velocidad de enfriamiento Formación según diagrama estable Fe-C. Láminas de grafito Frágiles Resistencia mecánica dependiendo de las láminas de grafito → ↑ tamaño ↓ Resistencia mecánica Composición: Ce = Ct + 1/3 ( % Si + % P ) Ce = Contenido equivalente ( hipo, hiper, eutéctica ) Ct = Contenido total de carbono • Silicio ↑ formación de grafito laminar • Fosforo → mejora la resistencia al desgaste y la colabilidad 4 La fundición gris se forma cuando el carbono de la aleación excede la cantidad que puede disolverse en la austenita y precipita como hojuelas escamas o láminas afiladas y puntiagudas de grafito. Estas hojuelas hacen de concentrador de tensiones, causando baja resistencia y ductilidad, por lo tanto, contribuyen a darle fragilidad a la fundición La fundición gris en cambio tiene varias propiedades atractivas: alta resistencia a la compresión, buena maquinabilidad, adecuada resistencia al desgaste por fricción y a la fatiga térmica, buena conductividad térmica y amortiguamiento contra la vibración. Las bancadas para máquinas y equipos que vibran se suelen construir de fundición. La superficie de rotura es gris debido a la presencia del grafito. La matriz en la que se encuentre precipitado el grafito puede ser ferrita o perlita, dependiendo de la velocidad de enfriamiento de la aleación; obteniéndose así dos tipos de fundiciones: • Fundición gris ferrítica • Fundición gris perlifica. 5 Fundición dúctil o esferoidal (Composición: entre el 3 a 4% C y 1,8 -2,8%, de silicio). (Contiene un 0,05% de magnesio, los contenidos máximos en azufre deben ser menores del 0,003% y en fósforo menor del 0,1%). Carbono en forma de esferoides de grafito Inoculación de magnesio y/o cerio. Características: - ↑ ductilidad - ↑ resistencia a la tracción El carbono se presenta en forma precipitados esféricos de grafito, consiguiendo así una mejora de las propiedades mecánicas sobre la gris. La ductilidad se ve aumentada en un factor de 20 y la resistencia en un factor de dos. Para producir esta fundición se requiere de dos pasos previos al enfriamiento: 1) Desulfuración 2) Esferoidización. Durante este proceso podemos obtener dos tipos de matrices ferrítica o perlítica. En comparación con la fundición gris, la fundición dúctil tiene excelente resistencia mecánica, ductilidad y tenacidad. La ductilidad y resistencia mecánica también son superiores a las de las maleables, pero dado el mayor contenido de silicio en la fundición dúctil, la tenacidad es inferior. La fundición dúctil combina las ventajas de procesado de la fundición gris con las ventajas en ingeniería del acero. La fundición dúctil ferrítica tiene una resistencia a la tracción entre 380 y 480 MPa y una ductilidad del 10 al 20%. Este material se utiliza para fabricar válvulas, cuerpo de bombas, cigüeñales, pistones y otros componentes del automóvil y maquinaria. 6 Fundición blanca: Carbono combinado con el Fe → CEMENTITA. Formación según diagrama metaestable Fe-Cementita. Obtención * ↓ % Carbono * elementos de aleación formadores de carburos Cr, Mo, V * velocidad de enfriamiento alta Muy duras y frágiles Son fundiciones de bajo contenido en carbono (con menos del 1% de Si) y que se enfrían con elevadas velocidades, el carbono se presenta en forma de cementita, tiene una superficie de rotura característica cristalina y blanca, obteniéndose un material duro, frágil (puede ser inmecanizable) y con buena resistencia al desgaste. Un grupo de fundiciones blancas altamente aleadas se utilizan Por su dureza y resistencia al desgaste por abrasión. Se agregan elementos como el cromo, el níquel y el molibdeno, de manera que además de lo carburos de aleación que se forman durante la solidificación, se pueda producir martensita durante el tratamiento térmico posterior. Su aplicación se limita a componentes de gran dureza y resistencia al desgaste y sin ductilidad, como por ejemplo los cilindros de los trenes de laminación. 7 Fundiciones maleables Carbono en forma de nódulos de grafito. Recocido de las fundiciones blancas. Características: - ↑ tenacidad - ↑ maleabilidad → dependen matriz (α, Ps, Bs, Ms.) - ↓ fragilidad Se obtiene a partir de las fundiciones blancas, mediante un tratamiento térmico (calentamiento a 800-900ºC, 3% de carbono equivalente, 2,5%C, 1,5% Si) mediante el cual la cementita se transforma en grafito nodular y hierro aportando ductilidad a la fundición. Las fundiciones maleables son materiales importantes en ingeniería, ya que poseen buenas propiedades de moldeabilidad, mecanizado, resistencia moderada, tenacidad, resistencia a la corrosión para ciertas aplicaciones y uniformidad, puesto que todas las fundiciones son tratadas térmicamente. Sus aplicaciones más representativas son tubos de dirección. Engranajes de transmisión y cajas de diferencial para la industria automovilística, rebordes, muelles tabulares y partes de válvulas para ferrocarriles, marina y otros servicios. Durante el tratamiento térmico de maleabilización se descompone la cementita formada durante la solidificación y se producen nódulos o agrupamientos de grafito. La forma redondeada del grafito permite que se obtenga una buena combinación de resistencia y ductilidad. El tratamiento térmico de maleabilización consta de dos etapas; 1) Grafitización: Se calienta la F.B. por encima de la temperatura eutectoide (940ºC) y se mantiene entre 3 a 20 horas, dependiendo de la composición, estructura y tamaño de la pieza. En esta etapa la cementita se transforma en carbono revenido (grafito) y austenita 2) Enfriamiento.: Durante esta etapa se determina el tipo de matriz (ferrita, perlita o martensita) que se va a formar dependiendo de la velocidad de enfriamiento. La fundición maleable ferrítica: enfriamiento rápido hasta unos 740 y 760ºC, y después se enfría lentamente a unos 3 a 11ºC/h. La austenita se transforma en ferrita y grafito Tiene buena tenacidad en comparación con otras fundiciones. 8 La fundición maleable perlítica: enfriamiento lento hasta unos 870ºC, y después se enfría con aire. La austenita se transforma en perlita y nódulos de carbono. La fundición maleable martensitica: enfriamiento en el horno hasta una temperatura de temple de 845 a 870ºC, manteniéndose durante 15 a 30 minutos para permitir que se homogenicen, y templado en aceite agitado para desarrollar una matriz de martensita. Finalmente se les da un revenido. (Martensita revenida). 9 FUNDAMENTO DE CIENCIA DE MATERIALES. TRATAMIENTOS TERMICOS 1) Hacer una clasificación de las fundiciones en función de la forma de presentarse el grafito y de la matriz en que se encuentra. Mostrando en cada caso los constituyentes que aparecen. 2) Objetivos de los tratamientos termicos. ¿Qué es un recocido?,Tipos de recocido. Explicar para que sirve cada uno. 3) Tipos de temple. Diferencias entre sus estructuras y propiedades. 4) Caracteristicas principales de un revenido. Valoración del cambio de propiedades en función de la temperatura. 5) Diferencia entre templabilidad y capacidad de temple. 6) Influencia del carbono en la dureza de la martensita. 7) En las curvas de la S que aparecen en la figura, decir que estructura se obtendría en cada uno de los enfriamientos y con que tipo de tratamientos corresponderia. 8) En el diagrama de fases, marcar las lineas de solidus y liquidus, indicar las fases presentes en cada zona. Enumerar las reacciones invariantes que aparecen y decir de que tipo son. Hacer un estudio de una aleación del 0,9 % de carbono a 600ºC, diciendo tipo de fases, composición de las mismas etc. Dibujar la curva de enfriamiento de la misma. 10