línea de fangos - Ciudad Autónoma de Melilla

Anuncio

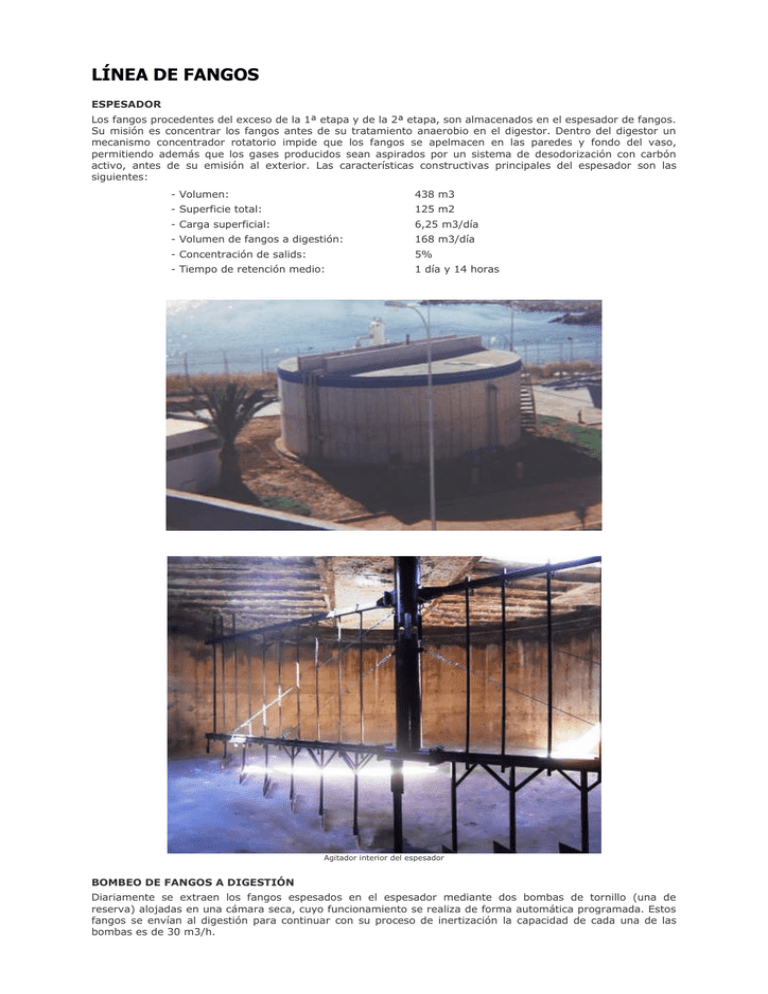

LÍNEA DE FANGOS ESPESADOR Los fangos procedentes del exceso de la 1ª etapa y de la 2ª etapa, son almacenados en el espesador de fangos. Su misión es concentrar los fangos antes de su tratamiento anaerobio en el digestor. Dentro del digestor un mecanismo concentrador rotatorio impide que los fangos se apelmacen en las paredes y fondo del vaso, permitiendo además que los gases producidos sean aspirados por un sistema de desodorización con carbón activo, antes de su emisión al exterior. Las características constructivas principales del espesador son las siguientes: - Volumen: 438 m3 - Superficie total: 125 m2 - Carga superficial: 6,25 m3/día - Volumen de fangos a digestión: 168 m3/día - Concentración de salids: 5% - Tiempo de retención medio: 1 día y 14 horas Agitador interior del espesador BOMBEO DE FANGOS A DIGESTIÓN Diariamente se extraen los fangos espesados en el espesador mediante dos bombas de tornillo (una de reserva) alojadas en una cámara seca, cuyo funcionamiento se realiza de forma automática programada. Estos fangos se envían al digestión para continuar con su proceso de inertización la capacidad de cada una de las bombas es de 30 m3/h. Bombeo DIGESTIÓN La digestión es un proceso anaerobio en el que se consigue que la materia sólida se licúe y gasifique, es decir, que el lodo se reduzca y origine gases. Esta licuefacción y gasificación se debe a dos tipos de bacterias distintas. Un grupo está formado por organismos que atacan a las substancias orgánicas complejas. El otro tipo, son las llamadas metánicas, por ser el gas que en mayor proporción se desprenden. Estas bacterias no pueden subsistir en un medio que tenga oxígeno, por lo tanto, no empiezan a actuar hasta que anteriores bacterias absorban el oxígeno presente en el tanque de digestión. Todas las reacciones tienen un desarrollo lento, por lo que los fangos deben estar mucho tiempo retenidos, con el fin de llegar a alcanzar su máxima depuración. La acción de las bacterias varía proporcionalmente con la temperatura, produciéndose la máxima actividad a 32º y disminuyendo progresivamente hasta quedar anulada a 7 º C. Con esto no se quiere decir que por debajo de esta temperatura las bacterias desaparezcan, sino que lo que ocurre es que no entran en actividad y no se produce ninguna depuración. DIGESTIÓN PRIMARIA El digestor primario presenta las siguientes características: Volumen 2.600 m3 Tiempo de retención del fango 18,66 días Con este tiempo de permanencia y de acuerdo con el gráfico "tiempo de digestión", considerando un contenido de materia volátil en el lodo del 70 %, se obtiene una reducción de la materia volátil del 48 %. El 7,5 % de los organismos sobreviven sólo un día con los lodos obtenidos en una digestión de 6 días de retención, mientras que sólo el 0,4 % sobreviven en lodos digeridos durante 20 días. Debido a la geometría del digestor, se ha optado por un sistema de agitación mediante recirculación con bombas externas, que se compone de dos bombas centrífugas horizontales de impulsión (una en reserva) de 630 m3/h y un sistema de cuatro boquillas, dos dobles y dos simples. Estas boquillas se instalan en el interior del digestor en una posición que garantiza el movimiento de los fangos tanto tangencialmente en las paredes como helicoidalmente en el centro del mismo. Con este sistema se asegura un buen mezclado de los fangos del digestor.. Boquillas El lodo penetra en el digestor por la parte superior, y se extrae por rebose en la parte superior, manteniéndose el nivel constante. En la parte superior del digestor, por donde se efectúa la salida de gases, se ha dispuesto un cierre hidráulico regulable. Este biogás, así como el producido en el digestor secundario, se utiliza para calentar los fangos, incrementándose el rendimiento de la instalación. DIGESTIÓN SECUNDARIA La digestión de los fangos se completa en el tanque secundario, donde permanecen retenidos del orden de 6 días. Al mismo tiempo, hay que tener en cuenta que los fangos todavía tienen una cierta cantidad de agua que interesa eliminar antes de que vayan al secado, y por tanto, favorecer su rendimiento y eficacia. Con el fin de extraer el agua sobrenadante, se ha situado una toma que está unida el rebose de este digestor. Cúpula digestor secundario El sistema de agitación es análogo al del digestor primario pero con bombas de 250 m3/h de capacidad Bomba de agitación CALENTAMIENTO DE FANGOS La instalación de digestión se complementa con el sistema de calefacción para mantener a 35ºC el fango en el interior del digestor. El sistema de calefacción de fangos en digestión secundaria está constituido por dos intercambiadores de calor espiral agua-fangos de 300.000 Kcal/h de capacidad calorífica. Los fangos a calentar son extraídos de los digestores y bombeados hacia los intercambiadores mediante bombas de tornillo helicoidal. Intercambiadores La generación de agua caliente se realiza de forma continuada mediante la disposición de una caldera pirotubular de 350.000 Kcal/h de potencia calorífica, con sus correspondientes quemadores mixtos biogásgasoil, bomba aceleradora de 10 m3/h y 2 mca y un depósito de expansión de 50 litros. Caldera DESHIDRATACIÓN DE LODOS Antes de que el lodo pueda valorizarse o utilizarse para relleno de terrenos, o como fertilizante, tiene que ser deshidratado convenientemente. Existen varios métodos: los lechos de arena, las prensas, los filtros de vacíos y las centrífugas. En la planta de Melilla se ha optado por la CENTRIFUGACIÓN: Esquema de centrifugación Centrífuga 20 m3/h de capacidad SECADO TÉRMICO DE LODOS El objetivo del proyecto es dar un secado complementario a los lodos generados en la Estación Depuradora para que su sequedad sea superior al 50%, mínimo necesario, para que puedan ser valorizados energéticamente en la Planta Incineradora de la ciudad. La capacidad de tratamiento es de 20 T diarias de lodos con una sequedad del 20-25% Control de proceso El aporte calorífico de la energía necesaria para la evaporación del agua contenida en el producto húmedo, se puede obtener a través de un circuito cerrado de agua caliente, que puede proceder tanto de caldera de gas natural, biogás, etc., como de cogeneraciones u otros sistemas de aporte energético. En este caso se ha optado por la tecnología de bomba de calor, que se aportan desde las instalaciones de la EDAR, lo cual supone un consumo eléctrico para la generación del calor requerido para el secado. La energía es transferida mediante intercambiadores agua/aire, dispuestos a todo el largo del secadero, al aire que circula por el interior de los módulos de secado. El paso de aire a través de los intercambiadores es forzado por los ventiladores principales, produciéndose un incremento de temperatura controlado del mismo. De esta manera se consigue aire caliente y seco, con capacidad de absorción de agua. Este aire pasará posteriormente a través del fango, el cual cederá, por equilibrio higrométrico con el aire, parte del agua que contiene. Esta ganancia de agua por parte del aire se produce de forma adiabática, lo que supone que el aire se ha enfriado y cargado de humedad. Esquema de proceso de secado térmico Para poder mantener el potencial de absorción de agua del aire de secado, se requiere que este vuelva a sus condiciones iniciales. La reducción del contenido de humedad del aire se logra haciendo pasar una parte del mismo a través de foco frío descrito en el apartado siguiente, condensando el agua eliminada. De esta manera, se puede mantener un circuito cerrado de aire dentro del túnel, sin necesidad de tratamiento del mismo. Esquema módulo de secado La regulación del caudal de agua caliente que alimenta cada módulo, y por lo tanto la temperatura del aire de cada unidad se regula mediante conjuntos acoplados de válvulas de 2 vías, de manera independiente para cada módulo. Esta regulación permite que en cada caso se puedan establecer las temperaturas de trabajo adecuadas, para optimizar la cinética de secado. En cualquier caso, la temperatura del aire de secado varía entre 65‐80ºC. Implantación de equipos La potencia instalada en secado térmico es 315 Kw. INSTALACIONES COMPLEMENTARIAS PARA EL SECADO TÉRMICO Implantación de las instalaciones Los equipos proyectados son: 1. SISTEMA DE ENERGÍA DE APOYO Y BOMBA DE CALOR 1 Ud. Caldera de apoyo con una potencia térmica máxima de 170 kW. Depósito de gasóleo de 1,5 m3. 4 Uds. Bombas de calor de 170 kW de potencia calorífica y 120 kW de potencia frigorífica por unidad. Sinóptico bomba de calor 2. SISTEMA DE APORTE DE AGUA FRÍA Y LIMPIEZA 1 1 1 1 1 Ud. Ud. Ud. Ud. Ud. Descalcificadora de agua, de 3 m3/h. Depósito de almacenamiento de agua descalcificada de 3 m3. Equipo de presión de agua descalcificada de 3 m3/h. Intercambiador de placas con potencia calorífica de 384 Kw. Torre de enfriamiento con una potencia térmica de 250.000 Kcal/h. Sinóptico torre de refrigeración 3. SISTEMA DE DESODORIZACIÓN El secadero trabaja con el circuito de aire cerrado, pero de vez en cuando es necesario deconcentrar los gases generados procedentes de los fangos. El aire purgado lleva la siguiente composición: aire + H2S + CH3SH + (CH3)2S + (CH3)2S2 + NH3, en concentraciones variables. Este aire produce olores molestos por dichos compuestos y deben ser eliminados. El caudal de diseño del purgado es de 600 Nm3 y la instalación que se propone es de un proceso en dos etapas a través de dos columnas donde el aire a desodorizar entre en contracorriente con una ducha ácida en la 1ª columna y con una básica y esterilizante en la 2ª columna. Esquema desodorización 4. SISTEMA DE ALIMENTACIÓN Bombeo de los fangos descargados desde la centrífuga existente, a caudal medio de 2,5 m3/h de fangos al 25 % M.S., hasta la tolva mezcladora de 3 m3 de capacidad. La bomba proyectada es del tipo volumétrico trabajando a alta presión. 5. SISTEMA DE EXTRACCIÓN DE FANGOS Tornillo transportador de fangos secos, que recoge los fangos secos en la salida del secadero y los descarga sobre los contenedores de 7 m3 disponibles en la planta. Su instalación es inclinada unos 20° para alcanzar la altura de descarga precisa. 6. ACOMETIDA ELÉCTRICA En este proyecto incluimos una acometida nueva, para el total de las instalaciones, secadero y periféricos. Esta acometida se iniciará en el CT2 de la EDAR con un cuadro general de principio de línea y terminará en el cuadro general de protección, maniobra y control de todos los motores del secadero y periféricos. 7. COLECTORES DE INTERCONEXIÓN Impulsión de fangos deshidratados a silo y tolva secadero. Aspiración de fangos de silo. Conducto de purga de aire del secadero a ventilador de desodorización. Colectores de ida y retorno desde la caldera de apoyo al secadero y desde la torre de refrigeración a intercambiador en el secadero. Colectores de agua fría entre descalcificador y depósito y entre el equipo de presión y la torre. Acometida de agua potable