PROYECTO DE GRADO Edison tulmo

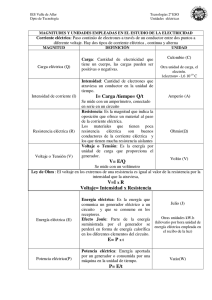

Anuncio