Jorge - aceros del perú

Anuncio

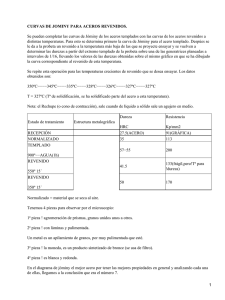

, e g r o J y Hola so Asesor de: Les presento el Boletín Nº 2 Tratamiento Térmico de los Aceros de Herramientas Para cualquiera que esté involucrado en el tratamiento térmico de los aceros de herramientas, es importante recordar algunas de las mejores prácticas a fin de realizar el tratamiento térmico adecuado. En el presente artículo aprenderemos un poco más acerca del tratamiento térmico de los aceros de herramientas. PRECALENTAMIENTO Antes de templar es conveniente llevar a cabo el precalentamiento del acero. Los aceros de herramientas son sensibles a los cambios bruscos de temperatura, por lo que el precalentado ofrece las siguientes ventajas: Eliminar las tensiones del maquinado. Reduce el tiempo necesario para templar evitando la descarburización y oxidación en el proceso de temple. Disminuye la deformación que se origina en este tratamiento. Se resalta el hecho, de que los aceros de herramientas sufren un cambio en su volumen durante el calentamiento a altas temperaturas debido a la microestructura de austenita. Si este cambio de volumen se produce de manera no uniforme puede ocasionar una distorsión inesperada, especialmente en piezas cuya geometría presente diferentes tamaños de sección. Para la mayoría de los aceros de herramientas, se d e b e s e l e c c i o n a r u n a t e m p e r at u r a d e precalentamiento por debajo de la temperatura de austenización (Ac1 o Ac3) y mantenerse durante el tiempo suficiente a fin de lograr que toda la sección 1 ACEROS DEL PERU de la pieza alcance una temperatura uniforme. Lo anterior, también permite que el cambio de volumen del material se realice de forma uniforme, ocasionando una menor distorsión. En líneas generales para los aceros de herramientas se emplea una temperatura de precalentamiento a unos 600 ºC a 40 minutos aproximadamente, pero pueden darse en ocasiones de hasta dos precalentamientos escalonados, dependiendo de la temperatura de austenización del acero de herramientas que se está tratando. TEMPLE Su objetivo es aumentar la dureza y la resistencia del acero. Este tratamiento consiste en lograr un calentamiento desde la zona de austenización, seguido de un enfriamiento, adecuadamente rápido que permita la transformación en martensita, es decir, una estructura de elevada dureza y fragilidad. La austenización, es la etapa del proceso de tratamiento térmico, donde el acero es calentado dentro o por encima del rango de transformación (línea A1), es decir cuando una matriz austenítica comienza a formarse. La austenita se forma por completo cuando el acero es calentando por encima de las temperaturas A3 o Acm. El propósito de la austenización es permitir que las partículas de carburo de disuelvan parcial o totalmente y se difundan en la matriz. Diferentes tipos de carburos se disuelven a ritmos diferentes de temperatura, por lo tanto la temperatura de austenización adecuada dependerá principalmente de la composición química del acero. Es primordial que la temperatura sea uniforme, que no se debe exceder ni prolongar su tiempo más de lo indicado de lo contrario se generará una fuerte descarburización y crecimiento del grano. MEDIO DE ENFRIAMIENTO Después de que el contenido de elementos de aleación se han distribuido en el proceso de temple, el acero debe ser enfriado lo suficientemente rápido como para transformarse en estructura martensítica. El medio de enfriamiento cuando este se encuentra a temperatura de austenización se puede realizar en aceite a 80ºC, aire (lecho fluidizado) y baño caliente (500-550ºC), todo depende de la composición y sección transversal o espesor de la pieza. De acuerdo al medio de temple utilizado, la estructura de martensita resultante es extremadamente frágil y presenta concentración de tensiones por lo que es necesario un proceso de revenido. 2 ACEROS DEL PERU REVENIDO Se aplica a los aceros previamente templados para disminuir la fragilidad, con el fin de prevenir el peligro de grietas como consecuencia del elevado estado de tensión en el que se encuentran las piezas templadas. Además el revenido aumenta la tenacidad del acero y da la dureza apropiada para cada uso. Es necesario consultar las tablas o curvas de revenido para saber a qué temperatura realizar el revenido para obtener la dureza solicitada por el cliente. Existen aceros de herramientas tales como: Thyrodur 2379 (D-2) que requieren tres (03) revenidos a fin de transformar completamente la austenita retenida en martensita. Los revenidos se realizan a altas temperaturas (a partir de los 480°C) y de esta manera se aumentan la tenacidad y demás propiedades mecánicas de las piezas tratadas. RECTIFICADO Por lo general, toda herramienta es maquinada antes del temple para evitar un rectificado excesivo posterior. No obstante en la mayoría de los casos es inevitable el rectificado. Se debe tener en cuenta las siguientes consideraciones: la piedra de esmeril, por lo que mientras más duro sea el acero, más blanda debe ser esta piedra y más ligera la presión. Como es por muchos conocido, las piedras duras o fuertes presiones generan calentamientos locales en el acero, pudiéndose presentar posibles revenidos y ablandar las piezas en las superficies e inclusive causar grietas. En este sentido, es necesario no calentar la superficie del acero de forma excesiva al rectificar, se debe tener en cuenta el uso de refrigerantes y cortes ligeros. que e t n a t r o p m i Es iente: sepas lo sigu Se han presentado casos, en lo que se le atribuyen fallas a los aceros de herramientas que se deben a un rectificado incorrecto, asignándoseles de forma injusta a la calidad del acero o a un tratamiento térmico defectuoso. Aceros del Perú cuenta con un departamento de Asesoría Técnica en Selección de Aceros y Tratamientos Térmicos quienes le recomendarán el acero adecuado según sus necesidades, una aleación que les permitirá obtener los mejores resultados a un menor costo. Aceros del Perú SAC cuenta con la planta de tratamientos térmicos y termoquímicos en lecho fluidizado y atmosfera controlada, totalmente automatizada que comparada con los tratamientos térmicos convencionales, el lecho fluidizado cuenta con las siguientes ventajas: mayor versatilidad de aplicación, mejor acabo superficial, mejor control del proceso y no contaminante es decir, amigable con el medio ambiente. Entre las ventajas de los hornos de lecho fluidizado se tiene: 3 ACEROS DEL PERU Excelente uniformidad térmica en toda la superficie de todas las piezas situadas en la canastilla de carga, independiente de su geometría y dimensión. Excelente uniformidad térmica en el lecho fluidizado (típicamente diferencias máximas de ±2 ºC) La habilidad de procesar cualquier pieza sin sufrir descarburización y/o escamas teniendo como resultando preservar la integridad de la composición química superficial y la no modificación a una estructura granular indeseada Mayor versatilidad de los hornos, es decir que en un solo horno se pueden realizar los procesos de Temple (a diversas temperaturas), cementación, nitruración y recocido, lo cual adicionalmente implica que podemos atender con mayor frecuencia las solicitudes de tratamientos térmicos a nuestros clientes sin tener demasiada demora. El lecho fluidizado es una masa de partículas de alúmina (similares a la arena, pero químicamente de mayor pureza) situadas en una retorta de acero de alta aleación las cuales “flotan” elevándose por efecto del flujo de gas o aire situado en la parte inferior de la retorta. Bajo esta condición las piezas situadas en la cesta son inmersas dentro del lecho fluidizado donde las partículas de alúmina se encuentran “flotando”. Todas las piezas son calentadas uniformemente al contrario de lo que ocurre en los hornos al vacio y los de atmósfera controlada. Se resalta el hecho, que el tiempo de permanencia de las piezas tratadas es dramáticamente menor en los hornos de lecho fluidizado comparándolo con los hornos al vacío y los de atmosfera controlada debido a una mayor entalpia del lecho fluidizado. Entendiéndose Entalpia como una magnitud termodinámica, simbolizada con la letra H, cuya variación expresa una medida de la cantidad de energía absorbida o cedida por un sistema termodinámico, es decir, la cantidad de energía que un sistema puede intercambiar con su entorno. 4