CAPITULO II DESCRIPCIÓN DE LA MÁQUINA

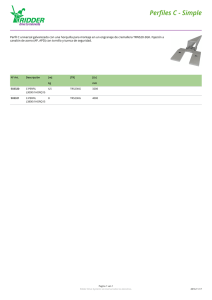

Anuncio

CAPITULO II DESCRIPCIÓN DE LA MÁQUINA 2.1 COMPONENTES Y ESTRUCTURA DE LAS MHCN En este capitulo se verán todos los mecanismos y dispositivos que controlan los diferentes movimientos y acciones que realizan las maq nas CNC para llevara cabo el conjunto de instrucciones asociadas a un programa CNC, que real propuesta, las herramientas usadas en estas máquinas, rá la pieza s funciones programables con CNC y los componentes del sistema. Un operario experto en MHCN debe conocer las prestacio es y los límites en los que opera la máquina. No es suficiente con sujetar la pieza y manipular el panel de control. Para conseguir los mejores resultados en la programación CN, se debe estudiar y planificar todo el proceso de manera anticipada. 2.2. DISPOSITIVOS Y SISTEMAS DE LAS MHCN Los dispositivos y sistemas de las MHCN, son: • Ejes principales • Ejes complementarios • Sistema de transmisión • Control de desplazamiento • Estructura y tipos de control. • Componentes del sistema CNC 24 Aunque en las máquinas convencionales se pueden mover indistintamente los carros o la herramienta (según estructura), en programación d CN se considerará que es siempre la herramienta la que se mueve, aunque esto no sea realmente cierto. 2.2.1 EJES PRINCIPALES En las MHCN se aplica el concepto de “eje”, a las direcciones de los diferentes desplazamientos de las partes móviles de la máquina, como la mesa porta piezas, carro transversal, carro longitudinal, etc. Las MHCN dispone n de diferentes ór ganos de movimiento lineal (generalmente ejes) , para poder programar e l movimiento de dic hos elementos, se les a signa una le tra . Esta asignac ión de letras está normalizada, n o pu die ndo ser cambiada en nin gún caso . Los signos "+" y"-" no tienen un sentido matemático sino de dirección. Las fresadoras disponen de un mínimo de tres ejes X, Y y Z. Dos de ellos X e Y se asocian al movimiento en el plano horizontal (longitudinal y transversal) de la mesa de trabajo, mientras que el tercero es el desplazamiento vertical del cabezal de la máquina. Como se observa en la figura 2.1 Fig. 2.1. Desplazamiento de ejes en la fresadora 25 Los ejes correspondientes en la fresadora tienen la siguiente función: Ø Eje Z: El eje "Z" es el que realiza el movimiento perpendicular de la herramienta hacia el suelo. Ø Eje Y: El eje "Y" es el que realiza el movimiento transversal de la herramienta. Ø Eje X: El eje "X" es el que realiza el movimiento longitudinal de la herramienta En trabajos de mecanizado de formas complejas se requi en MHCN dotadas de más ejes de desplazamiento. En la figura 2.2 se muestra un ejemplo de funcionamiento de una máquina fresadora de 5 ejes. Fig. 2.2. Ejemplo de fresadora con 5 ejes 2.2.2 EJES COMPLEMENTARIOS Algunas MHCN disponen de mesas giratorias y/o cabezales orientables. En ellas la pieza puede ser mecanizada por diferentes planos y ángulos de aproximación. Los ejes sobre los que giran estas mesas y cabezales se controlas de forma independiente y se 26 conocen con el nombre de ejes complementarios de rotación. Su velocidad y posición se regula también de forma autónoma.1 Fig. 2.3. Ejes complementarios rotativos asociados Los ejes complementarios de rotación se designan en la programación CN como A, B, C, estos ejes se asocian con los lineales tal como indica la fig. 2.3. Debido a las exigencias impuestas por la complejidad de ciertas piezas, otras MHCN están dotadas de más de tres ejes de desplazamiento principal. 2.3 SISTEMA DE TRANSMISION Los recorridos de la herramienta se originan por la acción única o combinada de los desplazamientos de cada uno de sus ejes. Todas las máquinas de CNC tienen dos o mas grados de movimiento llamados ejes, cada eje o grado de movimiento puede ser lineal o rota este concepto esta ligado a la complejidad de la máquina, esto es, entre mas ejes tiene una máquina mas compleja es o tiene mayor capacidad de maquinar piezas complejas. 1 Control Numérico y Programación FRANCISCO CRUZ Pág. 01-37 27 Los ejes de las máquinas están encargados de los movimientos que tiene que hacer la herramienta para el proceso de manufactura que se requiere. Por ejemplo en el taladrado se necesitan tres ejes, dos para el posicionamiento d la pieza (o la herramienta según se vea) y el tercero para el taladro. Los ejes son llamados con letras, comúnmente los ejes lineales son X, Y y Z, y los ejes rotacionales son A, B y C. 2.3.1 TRANSMISION: Los sistemas de transmisión son los encargados de realizar los movimientos en los ejes a partir del giro básico generado por el grupo del motor-reductor. Si a un tornillo le colocamos una tuerca, y giramos el tornillo evitando que la tuerca gire, la tuerca se desplazará proporcionalmente al giro del tornillo. El planteamiento anterior es el principio de movimiento en las máquinas de CNC, sin embargo el tornillo del que hablamos no es un tornillo común, entrando en detalle, si hablamos de un tornillo común, de hilo triangular, tendremos el problema que existe cierto juego entre el tornillo y la tuerca, y si elimináramos éste juego, la fuerza necesaria para mover la tuerca sería muy alta, a la par que el desgaste entre tornillo y tuerca nos pondría en el caso del juego en poco tiempo. Si usáramos un hilo cuadrado, el caso sería exactament mismo, salvo que el tornillo resistiría mecánicamente más que con el hilo triangular. Para una máquina de control numérico se requiere de un sistema tuerca - tornillo con un juego mín imo, de poco desgaste y que requiera de poca potencia para moverse. 28 El sistema tuerca – tornillo para estas condiciones da como resultado el miento a los ejes a partir de los motores, realizados por los husillos de bolas, que funcionan por el principio de recirculación de bolas.2 Este consiste en un vi sinfín acanalado y un acoplamie o a los que se fija el conjunto a desplazar. Cuando el grupo motor gira, su rotación se ransmite al vi sinfín y el cuerpo del acoplamiento se traslada longitudinalmente a través de este, arrastrando consigo a la mesa de trabajo en el sentido oportuno; es decir, el tornillo lleva un erfil semicircular como se muestra en la Fig. 2.4 Fig. 2.4. Tornillo con perfil semicircular Y en contraparte, la tuerca lleva la otra mitad de la circunferencia (Fig. 2.5). Esa circunferencia es con la finalidad de guiar una línea de bolas que corre a todo lo largo de la cuerda del tornillo. Fig. 2.5. Tuerca con perfil semicircular 2 Maquinas y Control Numérico, GONZALO RIOJA. Pág. 86-99 29 Dentro de la misma tuerca existe un canal que permite a las bolas correr libremente y regresar desde el último hasta el primer filete (Figura 2.6). Por otro lado, la tuerca se mantendrá sujeta al tornillo con un juego prácticament inexistente, y por otro, ya que rueda sobre bolas, la potencia necesaria para mover la tuerca e mínima (incluso el peso de la tuerca es suficiente para moverse si el tornillo es puesto en posición vertical). Debe notarse que la tuerca no reposa sobre el tornillo, sino sobre las bolas. Fig.2.6. Acoplamiento de tuerca y tornillo Las dos partes de su cuerpo están ajustadas con una pr arga para reducir al mínimo el juego transversal entre ellas con lo que se mejora la xactitud y repetibilidad de los desplazamientos. Es decir un movimiento sin apenas resistencia y una exactitud del desplazamiento total (sin el juego que necesariamente tienen que tener los sistemas tradicionales) A esto se le conoce como Husillo de bolas. Y es la base mecánica de las máquinas de control numérico. El interior de la tuerca está sellado para evitar que la virut entre hacia los conductos de bolas (Figura 2.7). 30 Fig. 2.7. Husillo de bolas Para disminuir los daños del mecanismo de transmisión frente a colisiones transversales o sobrecargas, el grupo motriz incorpora un embrague en su conexión con el vi sinfín. Este dispositivo desacopla la transmisión cuando el conjunto de la mesa choca contra algún obstáculo. El husillo de bolas es el medio mecánico para desplazar la tuerca, es cuestió de aplicar sus ventajas. Si podemos controlar la velocidad, posición aceleración del motor, y al motor conectamos el tornillo, entonces podemos controlar la velocidad, posición y aceleración de la tuerca. Figura 2.8 Fig. 2.8. Motor conectado al tornillo 31 Si a este sistema tuerca-tornillo le conectamos otro sistema perpendicularmente, entonces tendremos que la segunda tuerca será controla a, no solo a lo largo del tornillo, sino en un plano. Figura 2.9 Fig. 2.9. Sistema perpendicular tuerca-tornillo Podemos citar a este ejemplo el caso de un torno; los dos ejes que conforman el movimiento de una torreta, mas el eje C del chuck (Fig. 2.10). En el caso de un centro de maquinado se adjunta un tercer eje. Fig.2.10.Tercer eje 32 Como puede verse aquí, el primer eje corresponde a eje longitudinal (Z) mientras que el segundo corresponde al eje transversal (X). Puede apre iarse del mismo modo que en el caso de los dos tornillos, que la tercera tuerca es controlada, no solo en el plano, sino en el espacio. Como en la figura 2.11. Fig. 2.11. Movimiento combinado En algunas ocasiones, el tercer eje no se fija a los otros dos, en su lugar, se fija a un cabezal que sostendrá el husillo que hará girar a la h rramienta de corte, mientras que la prensa que sujeta a la pieza a cortar se sujeta a los otros dos ejes (fig.12). Esto, para efectos de la pieza a cortar no importa, pu , en lo que a la pieza concierne, la punta de la herramienta se mueve en el espacio. 33 Fig. 2.12 Cabezal que sostien e el husillo Aquí, como puede apreciarse, se cuenta con los tres ejes; X e Y para el movimiento en el plano de la prensa, y Z en el cabezal, para desplaz la punta de la herramienta en el tercer eje. En las figuras anteriores se muestran imág es en las que los tornillos van conectados directamente a los motores. Estos, claro, son sólo unos diagramas ilustrativos. No malmente para mejor control y rendimiento de potencia, el motor está conectado a una caja de transmisión. Sin embargo, de poco sirve contar con un sistema mecánico de precisión y bajo requerimiento de potencia si no podemos controlar esos motores para realizar los movimientos que la pieza a trabajar requiera. 34 2.3.2 MOTORES DE TRANSMISIÓN Para realizar los movimientos de los diferentes ejes se utilizan habitualmente motores eléctricos de corriente continua controlados mediante señales electrónicas de salida y entrad. Estos actuadotes pueden girar y acelerarse controladamente en ambos sentidos. Los movimientos de estos mecanismos tienen que ser de gran rigidez y resistir los esfuerzos generados por las fuerzas de corte o por los plazamientos a alta velocidad que generan los diferentes mecanismos en su movimiento en vació (grandes inercias). Las transmisiones deben producir movimientos regulares, estables y ser capaces de reaccionar rápidamente en las aceleraciones y desacele aciones. Existen varios tipos de motores eléctricos, cada uno c propiedades distintas. Los más comunes, son los motores de CC (corriente continua). En este tipo particular, podemos controlar la velocidad variando el voltaje en un ciert rango; con una curva apropiada de voltaje podemos parcialmente controlar su aceleración, pero no podemos controlar su posición y menos aún su torque. Otro tipo de motor muy difundido es el motor CA (corriente alterna) que puede variar su torque en base al voltaje suministrado dentro de un pequeño rango, y puede variar su velocidad en base al cambio de la frecuencia de CA que se le suministra. Sin embargo no se puede controlar su posición. (Par motor : Capacidad que tiene un motor para producir trabajo. capacidad, más capacidad de trabajo tiene. ) 35 anto mayor sea esa Los tipos de motores más usuales actualmente son: Ø Motores paso a paso. Ø Servomotores o motores encoder. Ø Motores lineales 2.3.2.1 Los motores paso a paso Son motores con gran precisión pero con pares de potencia relativamente bajos, por lo que se suelen utilizar en máquinas de poca capacidad d trabajo, son alimentados con CC. La característica principal de estos motores es el hecho de poder moverlos un paso por cada pulso que el microprocesador le aplique. Este paso puede variar desde 90° hasta pequeños movimientos de tan sólo 1/8°, es decir, que s necesitarán 4 pasos en el primer caso (90°) y 200 para el segundo caso (1,8°), para completar un giro completo de 360°. Estos motores poseen la habilidad de poder quedar encl vados en una posición o bien totalmente libres. Si una o más de sus bobinas esta energizada, el motor estará enclavado en la posición correspondiente y por el contrario quedará completamente libre si o circula corriente por ninguna de sus bobinas. 2.3.2.2 Servomotores o motores encoder Son motores que acostumbran a ser los más utilizados dada su alta pote y alto par conseguido a bajas vueltas, lo que permite trabajar a pocas revoluciones con grandes cargas de trabajo (Figura 2.13). El funcionamiento del motor es prácticamente el mismo que un motor de CA convencional, pero con un encoder conectado al mismo. El encoder 36 controla las revoluciones exactas que da el motor traspasando los datos al control para que tenga el registro exacto del mismo. El mismo encoder es el encargado de frenar en el punto exacto que ordena el control al motor. Los controles numéricos en su comunicación con los motores tienen calibrada su parada por medio de lo que técnicamente se llama rampa e desaceleración para evitar los desplazamientos no deseados motivados por las iner ias de los diferentes carros. Fig. 2.13 Servomotor 2.3.2.3 Los Motores Lineales La explicación habitual de lo que es un motor lineal es que se trata de un mo or rotatorio "desenrollado", es decir, que se ha cortado por uno de sus radios y se ha estirado hasta dejarlo plano. Hablando de un modo más preciso, un motor lineal consi te en un elemento primario, donde se encuentran los devanados, y un elemento secun rio que se extiende a lo largo de la distancia que se va a recorrer, aportando como v taja la posibilidad de poder disponer de varios primarios sobre un mismo secundario. Al igual que en el caso de los motores rotatorios, pueden existir modelos síncronos y asíncronos. Junto con las guías 37 lineales, el sistema de medida lineal y el regulador electrónico forman el conjunto activo de accionamiento lineal. (Figura 2.14) Son motores de nueva generación que tienen la capacidad de generar grandes aceleraciones, lo que reduce de forma considerable los tiempos de mecanizado en los desplazamientos de trabajo en vació. Actualmente está co implementada su utilización por tener que adaptarse las máquinas a los requerimientos de los mismos. Fig. 2.14 Motor lineal y esquema 2.4 CONTROL DE DESPLAZAMIENTOS Los movimientos de los diferentes ejes y sistemas por medio de las ordenes que envía el control numérico a los diferentes motores, pero eso no garantiza que la occisión real que tienen los carros sea exactamente la deseada, debido h posibles percances que pueden producirse durante su movimiento: falta de grasa, obst ulos durante el recorrido, juegos producidos por el desgaste de los elementos móviles, inercias no controladas, etc. Para corregir esos posibles problemas, se tiene que utilizar sistemas de control de la posición. 38 2.4.1 CONTROL DE POSICIONES Son elementos que sirven para indicar con gran exactitud la posición de los ejes de una máquina. Normalmente son ópticos y funcionan por medio de una más reglas de cristal con una cabeza lectora que mide el desplazamiento de cada uno de los ejes, o electromagnéticos basados en la inducción de una corriente sobre una regla magnética. El control de las posiciones de los elementos móviles de las MHCN, s realiza básicamente por dos sistemas: • Directo. • Indirecto. El sistema directo utiliza una regla de medida situada en cada una de las guías la máquina (Figura 2.15). Los posibles errores producidos en el giro del eje o en su acoplamiento no afectan a este método de medida. Un resolver óptico controla constantemente la posición por conteo directo en la regla graduada, transforma esta información a señales eléctr cas y las envía para ser procesada por el control numérico. Fig. 2.15. Sistema directo 39 En el sistema indirecto la posición de la mesa se calcula por la rotación en sinfín. Un resolver registra el movimiento de un disco graduado solidario con el sinfín (Figura 2.16) . El control numérico calcula la posición mediante el número de pasos o pul os generados durante el desplazamiento. Para conocer la posición exacta de cualquier elemento vil de una MHCN a lo largo de un eje de desplazamiento se emplean un conjunto de dispositivos electrónicos y unos métodos de cálculo. Cuando se hace referencia a las MHCNC, se debe diferenciar entre lo que es la máquina y lo que es el control, dado que on dos partes perfectamente diferenciadas. Fig. 2.16. Sistema indirecto 2.5 ESTRUCTURA Y TIPOS DE CONTROL Cuando se hace referencia a las maquinas con CNC, se d e diferenciar entre lo que es la máquina y lo que es el control, dado que son dos pa tes perfectamente diferenciadas. Al comprar la maquina el fabricante permite la elecció de diferentes controles, tanto para las maquinas del mismo modelo, de la misma marca o diferentes marcas. 40 2.5.1. TIPOS DE CONTROL SEGÚN SU FUNCIÓN Fundamentalmente existen tres tipos de control contemp ándolos desde la perspectiva de la función que realizan. Los tre s tipos son: - Control punto a punto. - Control paraxial. - Control interpolar o continuo. 2.5.1.1 Control punto a punto Tal como indica su nombre, sólo controla puntos defini s por programación, no teniendo ningún control del recorrido de la herramient de un punto a otro, ni a nivel de trayectoria, hasta alcanzar la posición, ni en el ámbi de la velocidad de desplazamiento entre ambos puntos (Figura 2.17). El control punto a punto es el más sencillo de todos l s tipos de controles existentes, lo que le convierte en el más barato, no obstante tiene una función clara dentro del mercado de MH, utilizándose en máquinas tipo taladradora, semipunteadora, etc. Fig. 2.17 Mecanizado punto a punto 41 2.5.1.2 Control paraxial En el ámbito de velocidad de desplazamiento, el recorrido lo realiza de forma controlada pero sólo paralela u ortogonalmente a los ejes (Figura 2.18). Esto es así porque no tiene capacidad de interpolación, es decir el Control sólo puede mover y controlar un motor a la vez. Es ideal para máquinas que tengan como única función escuadrar caras. Este control se aplica en fresadoras (con la función a riba indicada), aserradoras, etc. Fig. 2.18. Mecanizado paraxial 2.5.1.3 Control interpolar o continuo Tiene la capacidad de controlar varios ejes simultáneamente, pudiendo realizar cualquier recorrido en un plano, tanto líneas curvas como líneas rectas con cualquier tipo de inclinación. 42 Esta capacidad de mover dos o más motores simultáneamente, se llama interpolación, es decir cuando dos motores se mueven simultáneamente, de manera controlada por el Control, se dice que se están interpolando (Figura 2.19). El control interpolar es el más completo de todos, pues puede realizar todas las funciones de los anteriormente citados y además la suy propia, por lo que es, con mucho, el más utilizado, aunque el precio sea bastante superior. Fig. 2.19 Mecanizado Interpolar 2.6 COMPONENTES DE UN SISTEMA CN Básicamente se distinguen las siguientes partes o estructuras en los sistemas CN: • UCP (Unidad central de procesos) • Periféricos de entrada • Unidades de almacenamiento de datos • Periféricos de salida 43 2.6.1 UCP Es el corazón del sistema, está compuesto por una estr ctura informática donde el microprocesador es el elemento principal. La capacidad y potencia de cálculo del microprocesador determina la capacidad real de la máquina CNC (capacidad de interpolación). Entre las funciones que tiene que realizar están las siguientes: - Calcula la posición de los ejes y los desplazamientos de la máquina - Controla los diferentes modos de funcionamiento de la máquina. - Dirige todas las señales que van o vienen de los difer - Controla el trafico entre la UCP y el PLC es periféricos Otro componente destacable de la UCP son las diferente memorias que integran el sistema, existen memorias EPROM, ROM, RAM, memoria Tampón, etc. En algunos CN la memoria tampón forma parte de la memoria RAM y es la parte destinada a almacenar los programas (actúa como un disco duro de ordenador) y demás datos importantes de la máquina (parámetros, etc.). Como, cualquier tipo de memoria RAM, los datos sólo los almacena mientras tenga tensión eléctrica, lo que quiere decir que si apagamos la entrada de energía eléctrica al control, se borrarían los datos almacenados en ella, para que esto no suceda este tipo de controles tienen unas pequeñas baterías eléctricas o pilas para mantener la tensión en la memoria al apagar la máquina. 44 2.6.2 PERIFERICOS DE ENTRADA Son todos los elementos que sirven para suministrarle ormación a la UCP. Entre los más importantes existen los siguientes: • Teclado y panel de mandos • Conexión con ordenador (sistema de red o RS232) • Reglas ópticas o posicionadores • Ratón (en CN modernos se opera ya con este elemento) 2.6.2.1 Teclado y panel de mandos Los teclados incorporados en los controles, son diferentes incluso de o de los mismos fabricantes, no existe una unificación tal como pasa en los PCs. Además existen controles con la programación diferente a la ISO, o incluso que pueden trabajar con dos sistemas diferentes, por lo que pueden tener dos teclados intercambiables para el mismo control. No obstante todos están diseñados por áreas para reali ar la programación y el control de máquina de forma sencilla poder realizar el mecaniz do manual. 2.6.2.2 Conexión con ordenador Los controles suelen tener una capacidad de almacenamiento no muy grande (especialmente los de batería tampón), por lo que es t almente necesario poder comunicarse con algún ordenador que tenga una capacidad superior. Igualmente, existen 45 pro gramas, generalmente generados por sistemas de CAM, que no caben en la memoria del control, por lo que se tiene que establecer un sis ema de conexión constante con el ordenador.3 La conexión más habitual que suele encontrarse, es la ue utiliza la norma de comunicación en serie RS232. Para que la comunicación uncione correctamente, ambos sistemas deben contar con el mismo sistema de comunicación RS232. El otro sistema de comunicación, se ha visto que era la conexión con la red informática de la empresa. Para que esta comunicación se pueda realizar, el control tiene que tener la capacidad de poder admitir tarjetas de comunicación en red. Además necesitará un disco duro u otro sistema parecido, donde poder guardar los datos de comunicación y los drivers de red. 2.6.2.3 Reglas ópticas o posicionadores Las reglas ópticas se encargan de indicar la posición de los ejes en cada momento, esta información, se la envía a la UCP para procesarla y co rastar los datos de posición real con los de posición teórica. 2.6.2.4 Ratón El ratón actúa igual que en un sistema informático PC. Este tipo de periférico sólo existe en controles modernos, muy potentes, y que dispongan de la capacidad de realizar dibujos técnicos o incluso tener incorporado un sistema de CAM a pie de máquina. 3 Control Numérico y Programación FRANCISCO CRUZ Pág. 15 -20 46 2.6.3. UNIDAD DE ALMACENAMIENTO DE DATOS Los primeros controles, almacenaban la información por medio de tarjetas perforadas, que luego se tenían que leer cada vez para realizar el programa, mas adelante se usaron las cintas magnéticas, que solían estar en una unidad portátil que se conectab al control cada vez que se tenia que utilizar. Este mismo formato se usó para las unidades de disquete. Actualmente estos sistemas han cambiado de forma radical, siendo los siguientes tipos los más utilizados: - Conexión RS232 con ordenador (La información se guarda en el PC - En el disco duro del propio control (los más actuales isponen de disco duro) - Conexión con una Intranet 2.6.3.1 Conexión RS232, o equivalente, con el ordenador Con esta conexión prácticamente lo que hacemos es usar el ordenador com fuente de almacenamiento, aprovechando su disco y sus unidades d uete. En el mercado existen programas que están diseñados exclusivamente para realizar las conexiones y trasvases de datos tanto en un sentido como en otro. Dado que la conexión RS232 sirve tanto para entrada como para salida de datos, es lo que técnicamente se llama un periférico I/O, no lo com salida. Vale todo lo expuesto aquí. 47 aremos en los periféricos de 2.6.3.2 En el disco duro del propio control Tal como se indicó más arriba algunos controles modern vienen equipados con disco duro, lo que permite actuar como en un ordenador PC, incluso utilizando el mismo sistema operativo que el del ordenador. 2.6.3.3 Conexión con Intranet Esta conexión hace actuar al CN como una unidad mas del sistema de red instalado en la empresa, lo que permite un control total, por ejemplo desde la oficina técnica o cualquier otro departamento técnico de la empresa que tenga capacidades de acceso. 2.6.4 PERIFÉRICOS DE SALIDA Son todos aquellos elementos que sirven para recibir l información que suministre la UCP. Entre los más importantes destacaremos los siguientes: - Monitor - Control de movimiento de los ejes y demás elementos móviles de la máquina. 2.6.4.1 Monitor Es el encargado de informarnos de todos los sucesos que se están produciendo entre los diferentes procesos de comunicación, tanto de datos de entrada como de dates de salida. Entre los más importantes: • Ver la información q ue se le suministre desde el teclado. 48 • Controlar las comunicaciones entre otros sistemas informáticos. • Informarnos de todos los sistemas que la máquina tenga activados. • Informarnos de las diferentes condiciones tecnológicas que se estén usando, RPM, Vc.Va. • Realizar la simulación de mecanizado por pantalla. • Indicar los posibles errores que se detecten en el sistema. • Etc. 2.6.4.2 Control de movimiento de los ejes y accesorios de máquina (PLC) El control una vez procesados los datos, trasmite información a los diferentes órganos de la máquina, para que procedan a su ejecución: Estos datos no los envía directamente a la máquina (motores, giro del cabezal, puesta en marcha de taladrina, etc.), sino que lo hace a través de un PLC o autómata programable. Un PLC es un modulo programable en sistemas de automatismos, que funciona a través de un lenguaje de programación propio de este tipo de lementos. Tiene almacenado un programa, que si por alguna circunstancia, se borra o e altera, bloqueará la máquina o hará que esta funcione incorrectamente, por lo que, si no se conoce este lenguaje y el modo de funcionamiento, es mejor no tocarlo y avisar a algún técnico para su corrección. 2.6.5 . MANDO PARA EL CONTROL MÁQUINA Permiten el gobierno manual o directo de la MHCN en actividades similares a las ejecutadas con una máquina, convencional mediante manivelas, interruptores, etc. 49 Dependiendo del control, alguno de estos mandos pueden estar integrados en el propio teclado o insertados por el fabricante, en alguna zona de la máquina, de forma que estén accesibles y claros. Estos mandos suelen estar prioriz os a los mandos del propio Control, para un mejor control de la máquina. Estos controles pueden ser empleados de forma alternativa durante las operaciones programadas modificar puntualmente el proceso, por ejemplo aum ar o disminuir la velocidad de avance. Es habitual que estas funciones aparezcan representadas mediante un icono inscrito en el botón correspondiente. 2.6.6. DESPLAZAMIENTO MANUAL DE EJES Para poder mover los ejes de la máquina manualmente, existen varios sistemas: integrados en el Control Numérico o en los mandos del ontrol máquina. Básicamente existen los siguientes formatos o sistemas para el desplazamiento de ejes: Ø Botonera integrada en el Control Numérico. - Movimiento controlado continuo. - Movimiento controlado por impulsos. 50 Botonera integrada en el Control Numérico Los paneles de algunos controles numéricos llevan inte ados los botones de movimiento de ejes en su propia botonera, suelen intercalar un botón de avance rápido para simultanear con el eje y dirección apropiado, est s mandos pueden actuar con movimiento continuo o movimiento por impulsos controlados. En el caso de movimiento continuo, se suele controlar la velocidad de avance de los ejes por medio de un potenciómetro o por medio del valor introducido por programación. En el caso de movimiento por impulsos, se desplaza a la máxima velocidad, pero en una distancia exacta, elegida por medio del potenciómetro adecuado. En la escala de dicho potenciómetro suele venir indicada el desplazamiento que realizará por cada impulso que se le aplique al correspondiente botón. 2.7 HERRAMIENTAS Y CAMBIADORES AUTOMÁTICOS Las herramientas precisan de cambios rápidos y precisos, lo que nos lleva a tener que recurrir a sistemas rápidos de sujeción de herramientas y sistemas automáticos de cambio de las mismas. El cambio de herramientas puede ejecutarse manualmente por el operario o de forma automática por medio de programación, no obstante, esto solo se realiza en la práctica con fresadoras y taladradoras dotadas de cabezales con adaptadores portaherramientas de acceso rápido y sencillo , 51 El cambiar automático de herramienta se controla en un fresadora por programación, caracterizándose por un giro de tambor hasta que coloca en la posición de trabajo, aquella herramienta que se le solicita. La posición de trabajo coincide con la posición seleccionada del tambor. Las capacidades de los tambores de herramienta oscilan entre las 6 herramientas de los más pequeños y las 20 de los más grandes. Existen básicamente los siguientes sistemas de cambio erramienta: Ø Carruseles Ø Tambores giratorios Ø Sistema de cadena 2.7.1 CARRUSELES Los carruseles (almacenes) de herramientas tienen la forma de disco, lo que origina que su movimiento sea siempre girando sobre su eje. Emplea un manipulador o garra adicional que intercambia las herramientas, preparando previamente el cambio. La Unidad de Control (UC) de la máquina interrumpe el canizado para que el manipulador extraiga del carrusel, que ha girado hasta colocar el útil deseado en la posición de cambio, la nueva herramienta. Simultáneamente la garra opuesta del manipulador extrae la herramienta que está en uso en e cabezal. Un volteo del manipulador coloca la nueva en el cabezal y a la usada en el hue (estación) dejando la primera en el almacén. La capacidad de almacenaje de herramientas se mueve entre las 6 herramientas, los de menos capacidad, y las 20 los de mayor capacidad. 52 2.7.2 TAMBORES GIRATORIOS Los tambores giratorios suelen estar colocados en el p opio cabezal, su desplazamiento lo realiza con todas las herramientas simultáneamente, coloca la herramienta adecuada en la posición de trabajo sin necesitar sustituir la herramienta anterior por medio del brazo de cambio. Figura 2.20 Tienen el inconveniente de no poder colocarle suficien es herramientas y dado que el tambor está en el cabezal, tampoco dejará cambiar las erramientas sin parar la máquina. Fig. 2.20 Centro de Mecanizado con Centro de tambor Giratorio (Fuente: Propia del autor) 2.7.3 SISTEMA DE CADENA Si la cantidad de herramientas a utilizar es mucha, se tiene que recurrir a este sistema. Es el que permite mayor cantidad de herramientas (Figura 2.21). El cambio lo realiza igual que el carrusel, es decir recurriendo al brazo de cambio. La velocidad de cambio 53 es bastante más lenta que en los otros sistemas, pero ensa por no tener que preparar las herramientas. Fig. 2.21. Cadena de Cambio de un centro meca nizado 2.8 SUJECION DE HERRAMIENTAS EN FRESADORA Debido a la gran variedad que existe de herramientas d mecanizado para MHCN los acoplamientos para herramientas, siguen ciertos estándares de diseño. Las dimensiones del acoplamiento deben coincidir de forma exacta con las del hueco (en el extremo del cabezal o en la torreta) garantizando rigidez, precisión de posicionado y fácil extracción. En herramientas para fresadoras, y en general para todas las rotativas, se utilizan acoplamientos cónicos estándar. Este método garantiza la rapidez en el cambio y el autocentrado entre el eje del husillo principal y la herramienta. 2.8.1 SISTEMAS DE HERRAMIENTAS Y PLAQUITAS PARA FRESADORA En fresadora, dado el alto costo de las herramientas, s muy importante, trabajar con herramientas modulares intercambiables. Para ello los abricantes de herramientas han 54 creado una gran variedad de las mismas, siguiendo los tándares normalizados o recurriendo a sistemas propios. La estructura de una herramienta para una fresadora CNC, presenta generalmente las siguientes partes como se indica en la figura 2.22. Fig. 2.22 Sistema de montaje de herramienta para fresadora 55