Cómo funciona el Diagrama de Control

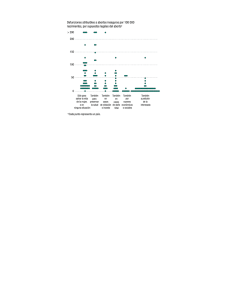

Anuncio

Cómo funciona el Diagrama de Control Capítulo 4 Control Estadístico de Calidad Modelo del sistema de control de proceso ( con retroalimentación ) VOZ DEL PROCESO METODOS ESTADÍSTICOS • Personal • Equipo • Materiales • Métodos • Medio ambiente INPUTS “La forma en que trabajamos” PROCESO/SISTEMA Producto OUTPUTS CLIENTE Identificación de los cambios en sus necesidades y expectativas VOZ DEL CLIENTE FUENTE : Statistical Process Control (A.I.A.G.) Causas fortuitas y causas atribuibles de la variación de la calidad En cualquier proceso de fabricación, siempre existirá cierto grado de variabilidad inherente o natural (causas esencialmente incontrolables). “Bajo control estadístico”, un proceso con sólo causas fortuitas de variabilidad. “Fuera de control”, un proceso con causas atribuibles de variación. Se espera que los procesos funcionen “bajo control”. CEP, detectar rápidamente la presencia de causas atribuibles y tomar acciones correctivas. Base Estadística del Diagrama de Control Característica de calidad Principios básicos Límite superior de control Línea central Límite inferior de control Número de muestra o tiempo Principios básicos Si el proceso está “en control”, casi la totalidad de los puntos se halla entre los límites. Un punto fuera, evidencia de que muy probablemente el proceso está “fuera de control” (Acciones de indagación y corrección) Un patrón o secuencia no aleatoria puede estar asociado a una situación “fuera de control”. Ho : El proceso está “bajo control” estadístico. Errores Tipo I y Tipo II Tipo I : Concluir que el proceso está “fuera de control” cuando en realidad no lo está. Tipo II : Concluir que el proceso está “bajo control” cuando en realidad no lo está. Ejemplo Característica de calidad : diámetro exterior del anillo para pistón en motor de automóvil (mm). Media = 74 mm, desviación estándar = 0.01 mm. Tomar una muestra de cinco anillos cada media hora. Calcular la media muestral, x (diagrama de control de x). Desviación estándar muestral, σX = σ / /n = 0.01/ /5 = = 0.0045 El proceso está “en control”, si (1-α)% de las medias muestrales de los díametros están entre 74 + Z α/2(0.0045) Continúa ejemplo... 74.0110 74.0010 73.9910 Número de muestra 15 13 11 9 7 5 73.9810 3 1 Si Zα/2 = 3 (límites de control de “3 sigma”),entonces: LSC = 74 + 3(0.0045) = 74.0125 LIC = 74 – 3(0.0045) = 73.9865 M edia del diámetro Prueba de hipótesis Ho: µ = 74, H1: µ = 74 (σ = 0.01) La gráfica de control prueba esta hipótesis repetidamente en diferentes instantantes Dr. Walter A. Shewhart propuso esta teoría general de las gráficas de control. Los diagramas para la tendencia central y la variabilidad se denominan GRAFICAS DE COHTROL DE VARIABLES. Para productos conformes o no conformes se usan GRAFICAS DE COHTROL DE ATRIBUTOS. Selección de los límites de control Ho : El proceso está “en control” Un punto “fuera”, rechazar Ho, proceso “fuera de control” Error Tipo I : Concluir que el proceso está “fuera” cuando en realidad NO Se reduce riesgo de Error Tipo I, pero aumenta el riesgo de Error Tipo II Efecto opuesto 74.0010 73.9910 15 13 11 9 7 5 3 73.9810 1 M edia del diámetro 74.0110 Número de muestra Si el diámetro de los anillos se distribuye normal. Límites a 3σ, P(Error Tipo I) = 0.0027 Es decir, se generará una señal incorrecta de “fuera de control” en sólo 27 de 10,000 veces. Si se fija P(Error Tipo I) = 0.001, entonces Z=3.09 (Un solo límite) LSC = 74 + 3.09(0.0045) = 74.0139 ó LIC = 74 – 3.09(0.0045) = 73.9861 Límites probabilísticos de 0.001 Es extendido el uso de los límites 3σ. ¿Cuándo convendría un múltiplo menor de σ (2.0 ó 2.5)? Si las pérdidas provocadas por un proceso que sigue funcionando “fuera de control” son más grandes que los costos de indagar y, en su caso, de corregir las causas atribuibles. Límites de advertencia, 0.025 y límites de acción, 0.001. ¿Rebasados los límites de advertencia? Incrementar la frecuencia de muestreo. Curva característica de operación Probabilidad de que x caiga dentro de los límites 1.1000 1.0000 n = 10 0.9000 n=5 0.8000 n = 15 0.7000 0.6000 74 .00 0 74 .00 1 74 .00 2 74 .00 3 74 .00 4 74 .00 5 74 .00 6 74 .00 7 74 .00 8 74 .00 9 74 .01 0 74 .01 1 74 .01 2 74 .01 3 0.5000 Media del proceso Observaciones La probabilidad de detectar un cambio en la media aumenta al incrementarse n. Frecuencia, tomar muestras pequeñas a intervalos cortos o muestras largas a intervalos largos. Para fijar la frecuencia considerar: costo del muestreo, pérdidas provocadas por un proceso fuera de control que sigue trabajando, la tasa de producción y las probabilidades de ocurrencia de diversos tipos de cambios en el proceso. Subgrupos racionales Se deben seleccionar subgrupos o muestras de manera que si hay causas atribuibles, la posibilidad de diferencias entre subgrupos sea máxima, mientras que la misma posibilidad dentro de un subgrupo sea mínima. Enfoques para la construcción de subgrupos ... se produjeron en el mismo momento (o con la menor diferencia posible) DETECTAR CAMBIOS EN EL PROCESO Cada muestra consta de unidades que ... ...son representativas de todas las unidades que se han producido desde la obtención del último subgrupo ACEPTACIÓN DE “CORRIDAS” Análisis de patrones en gráficas de control Western Electric Handbook (1956) Un punto cae fuera de los límites de control de tres sigma. Dos de tres puntos consecutivos caen más allá de los límites de advertencia de dos sigma. Cuatro de cinco puntos consecutivos se encuentran a una distancia de una sigma o más de la línea central. Ocho puntos consecutivos se hallan al mismo lado de la línea central. Otros criterios Una corrida de por lo menos 7 u 8 puntos, donde el tipo de corrida podrá ser ascendente o descendente, una corrida sobre la línea central o bajo de ella, o bien una por encima o por debajo de la mediana. Uno o más puntos cerca de un límite de advertencia o control. Error Tipo I global Al usar k criterios, P(error Tipo I al aplicar el criterio i) = αi, entonces k α= 1− (1 − αi) i=1 Incrementa la sensiblidad de la gráfica, y eleva la tasa global de falsas alarmas.