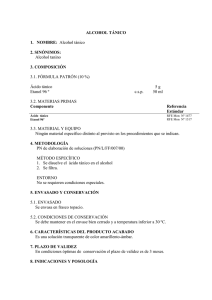

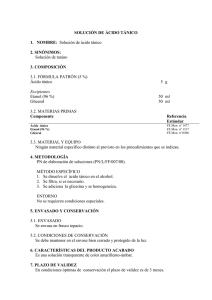

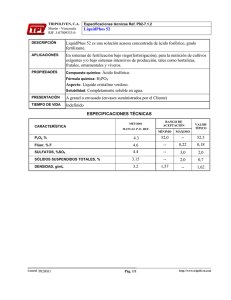

evaluación de diversas formulaciones de convertidores de

Anuncio