un procedimiento para la destruccion de halocarbonos.

Anuncio

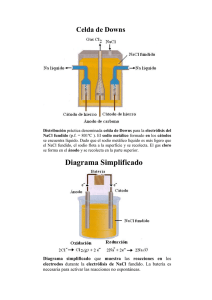

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k ES 2 099 595 kInt. Cl. : A62D 3/00 11 N.◦ de publicación: 6 51 ESPAÑA k B01D 53/34 TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 94906785.4 kFecha de presentación : 05.08.93 kNúmero de publicación de la solicitud: 0 653 948 kFecha de publicación de la solicitud: 24.05.95 T3 86 86 87 87 k 54 Tı́tulo: Un procedimiento para la destrucción de halocarbonos. k 73 Titular/es: EA Technology Limited k 72 Inventor/es: Drakesmith, Frederick, Gerald y k 74 Agente: Elzaburu Márquez, Alberto 30 Prioridad: 06.08.92 GB 9216666 Capenhurst, Chester CH1 6ES, GB Manweb PLC 45 Fecha de la publicación de la mención BOPI: 16.05.97 45 Fecha de la publicación del folleto de patente: ES 2 099 595 T3 16.05.97 Aviso: k k Jones, Andrew, Robert k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art◦ 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid ES 2 099 595 T3 DESCRIPCION La presente invención se refiere a un procedimiento para la destrucción de halocarbonos. 5 10 15 La preocupación de ámbito mundial a cerca de la reducción del ozono en las capas altas de la atmósfera ha llevado a severas medidas internacionales que afectan a la producción y uso de halocarbonos, particularmente clorofluorocarbonos (CFCs) usados en refrigeración, expansión de espuma, aerosoles, etc. Un intenso esfuerzo en el mundo desarrollado está dedicado a la búsqueda de algunos compuestos alternativos “que no dañan la capa de ozono” para uso en estas aplicaciones. Sin embargo, considerables cantidades de CFCs están actualmente “encerradas” en los equipos existentes. A medida que estos equipos llegan al final de su vida útil serı́a de gran valor que fuésemos capaces de extraer los CFCs y destruir el material en un procedimiento que retirase los halocarbonos de la atmósfera. El documento EP-A-0099951 describe un procedimiento para tratar aceite que está contaminado con especies halogenadas tales como compuestos de benceno policlorados, por medio de sodio finamente disperso en el aceite para producir compuestos orgánicos deshalogenados en suspensión o como una suspensión que se puede filtrar conjuntamente con cloruro de sodio. 20 Nosotros hemos desarrollado ahora un procedimiento en el que los halocarbonos se convierten de materiales con un gran potencial de disminución del ozono en compuestos estables en fase sólida. 25 Por lo tanto, la presente invención proporciona un procedimiento para la destrucción de un halocarbono, tal procedimiento comprende hacer reaccionar el halocarbono con sodio, caracterizado porque el halocarbono en fase gaseosa se burbujea a través de un baño de sodio fundido a una temperatura en el intervalo de 98◦ a 500◦C para producir el haluro o haluros de sodio apropiados en la fase sólida. La reacción de la presente invención es sorprendente dado que se habrı́a predicho que ocurrirı́a una reacción muy violenta, si no explosiva, cuando el halocarbono se pusiera en contacto con el sodio fundido. 30 35 El procedimiento de la presente invención, aunque especı́ficamente diseñado para tratar el problema de los clorofluorocarbonos, se podrı́a usar también para tratar una amplia variedad de otros halocarbonos, tales como fluidos para limpieza en seco, fluidos desengrasantes, policlorobifenilos, etc. Al llevar a cabo el procedimiento de la presente invención, el sodio fundido se mantiene a una temperatura en el intervalo de 98◦ a 500◦C, preferentemente a una temperatura en el intervalo de 200◦ C a 300◦C. El halocarbono que se va a destruir en la presente invención se puede burbujear a través del sodio fundido o se puede mezclar con un gas inerte tal como nitrógeno, helio o argón. 40 45 El halocarbono que se va a tratar según el procedimiento de la presente invención preferentemente se burbujea desde un recipiente a través del sodio fundido, por ejemplo, introduciendo el gas en el fondo de un recipiente de reacción que contiene sodio fundido. Los halocarbonos reaccionan con el sodio fundido para producir productos sólidos cada uno de los cuales es más denso que el sodio fundido. Por lo tanto, los productos tienden a hundirse hacia la base del reactor de la que preferentemente se retiran, a menos que la mezcla de reacción se agite vigorosamente en cuyo caso los productos tenderán a estar sobre el sodio fundido. Las densidades y puntos de fusión de las distintas especies incluidas se dan a continuación. 50 55 Sodio Bromuro de sodio Cloruro de sodio Fluoruro de sodio Carbono Densidad Punto de fusión ◦ C 0,97 3,203 2,165 2,557 1,8-2,2 97,8 747 801 993 3600 60 Un procedimiento tı́pico es, por ejemplo, la destrucción de diclorodifluorometano (R12), un refrigerante doméstico tı́pico, que reacciona según la siguiente ecuación: 2 ES 2 099 595 T3 CCl2 F2 + 4Na −−−−−−→ C + 2NaCl + 2NaF. 5 10 Los productos del procedimiento de la presente invención son productos sólidos secos que se separan fácilmente del sodio fundido. Los productos son adicionalmente valiosos, por ejemplo, el carbono producido está en forma finamente dividida con una superficie especı́fica muy alta y es útil como soporte de catalizador o absorbente, etc. Si el halocarbono tratado contiene un átomo de bromo los productos de bromuro resultantes producidos de este modo se pueden convertir fácilmente en bromo elemental. Debido a que no se forman productos acuosos en la reacción, el procedimiento es particularmente apropiado para uso como método medioambientalmente inocuo para la destrucción de halocarbonos volátiles que reducen el ozono. La presente invención se describirá por medio de uno de sus ejemplos especı́ficos con referencia a la única figura de los dibujos que se adjuntan que ilustra un aparato para llevar a cabo el procedimiento. 15 20 25 30 35 Refiriéndonos al dibujo, se llena un recipiente de reacción 1 con sodio fundido 2. El sodio fundido se mantiene a una temperatura por encima de su punto de fusión, es decir por encima de 98◦C por medio de un serpentı́n calefactor 3 que rodea la columna del recipiente de reacción. El halocarbono que se va a tratar según la invención está contenido en un depósito 4 que se enfrı́a por medio de un refrigerador 5 por el que circula un refrigerante para mantener lı́quido el halocarbono. El depósito 4 está provisto de un grifo 6 para la introducción en él de un suministro adicional de halocarbono. Se bombea un gas inerte por medio de la bomba 7, por la conducción 8, dentro del depósito de halocarbondo. El extremo más bajo de la conducción 8 está sumergido en el halocarbono lı́quido y a medida que el gas inerte burbujea del tubo el compuesto de halógeno se vaporiza. La concentración del halocarbono que se mezcla con la corriente de gas inerte dependerá de la presión de vapor del halocarbono y del caudal de la corriente de gas inerte en la conducción 8. La mezcla de halocarbono y gas inerte pasa por la conducción 9 vı́a una válvula de una sóla vı́a 10 hacia el reactor 1. La conducción 9 entra en el reactor 1 cerca de su fondo y la mezcla gas inerte/halocarbono burbujea a través del sodio fundido un tiempo durante el que el halocarbono reacciona con el sodio fundido para formar haluros de sodio y carbono. Los haluros de sodio y el carbono producidos según el procedimiento se sedimentan en el fondo del reactor como un lodo 11. Periódicamente se retirará el lodo 11 del reactor abriendo el grifo 12. Después de pasar por el sodio fundido 2 el gas inerte, esencialmente liberado del vapor de halocarbono, abandona el reactor 1 vı́a una conducción en circuito 13 que se une a la conducción 8 vı́a la bomba 7. Periódicamente será necesario completar el nivel de sodio contenido en el reactor 1 y el sodio se puede introducir en la parte superior del reactor a través de una boca de entrada 14. La presente invención se describirá adicionalmente con referencia a los siguientes Ejemplos. Ejemplo 1 40 45 50 55 60 Reacción de R-12 (CF2 Cl2 ) con sodio fundido Un matraz de 500 cm3 , de 4 bocas, con bridas, equipado con una entrada de gas, unidad de agitación sellada, termómetro y una abertura de salida a la atmósfera (vı́a dos trampas frı́as de vidrio en espiral, dos burbujeadores de aceite y una trampa de humedad de gel de sı́lice) se cargó con sodio metálico (123,05 g, 5,35 átomo-g). El matraz se sumergió en un baño de aceite y se calentó a 146◦C. El gas R-12 (CF2 Cl2 ) se mezcló con el sodio fundido agitado vı́a un medidor de flujo calibrado de modo que se pudiese regular y controlar la cantidad en cualquier momento, y se pudiese apreciar cualquier escape de gas observando el burbujeador de aceite. El caudal de R-12 fue inicialmente de 8 cm3 /min durante 1 h; después de este tiempo apareció una capa negra encima del metal plateado (R-12 = 1,65 g, 13,6 mmol; 76 min). A continuación se incrementó el caudal hasta 14 cm3 /min durante 1 h, perı́odo durante el que aunque se apreciaron burbujas ocasionales en la trampa llena de aceite de vez en cuando, no condensó material en las trampas frı́as. La cantidad de la capa pulverulenta negra (además de otros sólidos más ligeramente coloreados) continuó formándose encima del metal fundido (R-12 = 15,5 g, 42,6 mmol; 60 min). Finalmente se incrementó el caudal hasta 30 cm3 /min durante 20 minutos; esto causó que la velocidad de producción de las burbujas en el tubo lleno de aceite se incrementara hasta 120/min en comparación con 4-10/min en la etapa anterior. El caudal era tan grande que algo del carbono en polvo producido fue barrido hacia las trampas; y el R-12 sin reaccionar escapó sin condensar (R-12 = 2,30 g, 19 mmol; 20 min) 3 ES 2 099 595 T3 El balance de masa 5 10 Entrada (g) T. matraz de reacción G. matraz de reacción N. sodio metálico R-12 Etapa 1 R-12 Etapa 2 R-12 Etapa 3 R-12 total 939,95 1063,00 123,05 1,65 5,15 2,30 9,10 Salida (g) G. matraz de reacción 1070,60 masa incrementada 84% de conversión 7,60 15 La reacción fue ligeramente exotérmica debido al intercambio de calor con el baño de aceite. Ejemplo 2 20 Reacción de 1301 (CF3 Br) con sodio fundido 25 Un matraz de 1000 cm3 , de 5 bocas, con bridas, equipado con una entrada de gas, unidad de agitación sellada, termómetro y una abertura de salida a la atmósfera (vı́a dos burbujeadores de aceite) se cargó con sodio metálico (189,50 g, 8,24 g-atom). El matraz se sumergió en un baño de aceite y se calentó a 121◦C. El gas 1301 (CF3 Br) se inyectó en el sodio fundido agitado vı́a un medidor de flujo calibrado de modo que se pudiese regular y registrar la cantidad en cualquier momento, y se pudiese apreciar cualquier escape de gas observando el burbujeador de aceite. 30 35 40 El caudal del 1301 se incrementó gradualmente y no se empleó diluyente. Primeramente, el gas 1301 se admitió con un caudal de 5 cm3 /min; después de aproximadamente 30 min apareció una capa negra encima del metal plateado. Después de un total de 40 min se incrementó el caudal a 8 cm3 /min durante 30 minutos, perı́odo durante el que la cantidad de la capa en polvo negra (además de otros sólidos más ligeramente coloreados) se continuó formando encima del metal fundido. A continuación se incrementó el caudal a 20 cm3 /min durante 30 min, subsecuentemente a 33 cm3 /min (30 min), a 48 cm3 /min (10 min) y finalmente a 55 cm3 /min (10 min). Durante todo el tiempo el gas 1301 reaccionó completamente con el sodio fundido y no se observó la aparición de gas en la conducción de salida en ningún momento. La reacción fue ligeramente exotérmica. La agitación fue vigorosa y efectiva de tal modo que la parte superior del agitador de paletas actuó como una centrı́fuga para los productos sólidos que se acumularon encima del sodio fundido; se observó que cierta cantidad de producto sólido se hundió cerca de las paredes del reactor de vidrio. Balance de masa 45 50 Entrada (g) Matraz de reacción, peso tara Matraz de reacción, peso bruto Sodio metálico, peso neto 1301 total 1011,85 1201,34 189,50 16,16 Salida (g) matraz de reacción, peso bruto 1217,45 incremento de masa 16,11 99,8% de conversión de CF3 Br en productos 55 60 4 ES 2 099 595 T3 REIVINDICACIONES 5 1. Un procedimiento para la destrucción de un halocarbono, procedimiento que comprende hacer reaccionar el halocarbono con sodio, caracterizado porque el halocarbono en forma gaseosa se burbujea a través de un baño de sodio fundido a una temperatura en el intervalo de 98◦ a 500◦C para producir el haluro o haluros de sodio apropiados en fase sólida. 2. Un procedimiento según la reivindicación 1, en el que el halocarbono es un clorofluorocarbono. 10 3. Un procedimiento según la reivindicación 1 o la reivindicación 2, en el que el sodio fundido se mantiene a una temperatura en el intervalo de 200◦ a 300◦C. 4. Un procedimiento según una cualquiera de las reivindicaciones 1 a 3, en el que el halocarbono se mezcla con un gas inerte. 15 20 5. Un procedimiento según la reivindicación 4, en el que el halocarbono se lleva desde un depósito en una corriente de gas inerte y la mezcla halocarbono/gas inerte se burbujea a través del sodio fundido. 6. Un procedimiento según la reivindicación 4 o la reivindicación 5, en el que el halocarbono o la mezcla halocarbono/gas inerte se introduce por el fondo de un recipiente de reacción que contiene el sodio fundido. 7. Un procedimiento según una cualquiera de las reivindicaciones precedentes, en el que los productos en fase sólida producidos en la mezcla de reacción se separan del sodio fundido. 25 30 35 40 45 50 55 60 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 5 ES 2 099 595 T3 6