LA INGENIERIA CIVIL BREVE RESUMEN DE

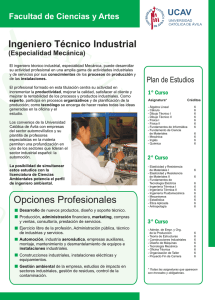

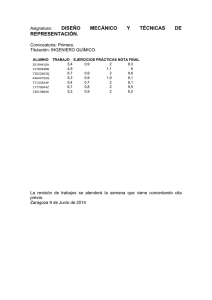

Anuncio