Capítulo III Pozo de Captación de Aguas Subterráneas

Anuncio

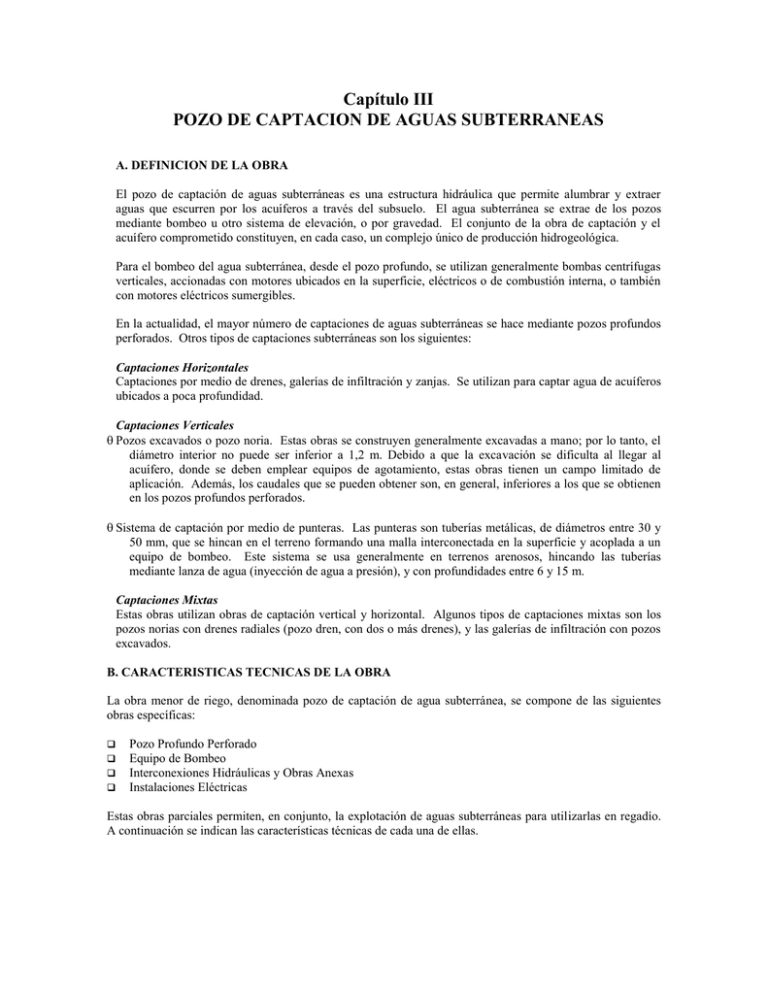

Capítulo III POZO DE CAPTACION DE AGUAS SUBTERRANEAS A. DEFINICION DE LA OBRA El pozo de captación de aguas subterráneas es una estructura hidráulica que permite alumbrar y extraer aguas que escurren por los acuíferos a través del subsuelo. El agua subterránea se extrae de los pozos mediante bombeo u otro sistema de elevación, o por gravedad. El conjunto de la obra de captación y el acuífero comprometido constituyen, en cada caso, un complejo único de producción hidrogeológica. Para el bombeo del agua subterránea, desde el pozo profundo, se utilizan generalmente bombas centrífugas verticales, accionadas con motores ubicados en la superficie, eléctricos o de combustión interna, o también con motores eléctricos sumergibles. En la actualidad, el mayor número de captaciones de aguas subterráneas se hace mediante pozos profundos perforados. Otros tipos de captaciones subterráneas son los siguientes: Captaciones Horizontales Captaciones por medio de drenes, galerías de infiltración y zanjas. Se utilizan para captar agua de acuíferos ubicados a poca profundidad. Captaciones Verticales Pozos excavados o pozo noria. Estas obras se construyen generalmente excavadas a mano; por lo tanto, el diámetro interior no puede ser inferior a 1,2 m. Debido a que la excavación se dificulta al llegar al acuífero, donde se deben emplear equipos de agotamiento, estas obras tienen un campo limitado de aplicación. Además, los caudales que se pueden obtener son, en general, inferiores a los que se obtienen en los pozos profundos perforados. Sistema de captación por medio de punteras. Las punteras son tuberías metálicas, de diámetros entre 30 y 50 mm, que se hincan en el terreno formando una malla interconectada en la superficie y acoplada a un equipo de bombeo. Este sistema se usa generalmente en terrenos arenosos, hincando las tuberías mediante lanza de agua (inyección de agua a presión), y con profundidades entre 6 y 15 m. Captaciones Mixtas Estas obras utilizan obras de captación vertical y horizontal. Algunos tipos de captaciones mixtas son los pozos norias con drenes radiales (pozo dren, con dos o más drenes), y las galerías de infiltración con pozos excavados. B. CARACTERISTICAS TECNICAS DE LA OBRA La obra menor de riego, denominada pozo de captación de agua subterránea, se compone de las siguientes obras específicas: Pozo Profundo Perforado Equipo de Bombeo Interconexiones Hidráulicas y Obras Anexas Instalaciones Eléctricas Estas obras parciales permiten, en conjunto, la explotación de aguas subterráneas para utilizarlas en regadío. A continuación se indican las características técnicas de cada una de ellas. Pozo Profundo Perforado Antes de describir las características técnicas del pozo profundo perforado, se indicarán las etapas de construcción de dicha obra. Construcción de Pozos Profundos La construcción de un pozo profundo perforado comprende las siguientes etapas: a) Perforación b) Engravillado y Desarrollo c) Prueba de Bombeo a) Perforación La etapa constructiva de perforación de un pozo es un proceso que tiene a su vez tres fases, que son: Proyecto Perforación Entubación Proyecto: La fase de proyecto de la construcción de un pozo es el estudio previo, para definir las características del pozo a perforar y el programa de ejecución. Las características más importantes que se definen en la fase de proyecto son las siguientes: ubicación del punto de perforación, profundidad estimada que alcanzará el pozo, caudal que podría entregar el pozo, niveles estáticos y dinámicos estimados, diámetro de la tubería definitiva y diámetros de las cañerías de perforación. Perforación: La perforación de un pozo reúne el conjunto de operaciones que permiten atravesar los estratos que componen el subsuelo, hasta la profundidad de proyecto, dejando un espacio interior libre que permita la posterior colocación de la cañería de entubación definitiva. Entubación La entubación del pozo es el conjunto de operaciones que permiten dejar el pozo con su tubería de revestimiento definitiva, ranurada en los tramos que enfrentan a los acuíferos y con las cribas que sean necesarias. b) Engravillado y Desarrollo La etapa de engravillado y desarrollo del pozo consiste, en primer término, en rellenar el espacio anular comprendido entre la perforación cilíndrica y la tubería de habilitación, con una gravilla lo más uniforme posible, que permita la formación de un filtro que impida la incorporación de partículas al pozo durante el bombeo, y en segundo término, en limpiar de materiales finos (desarrollo), la vecindad de la perforación, para lograr la formación de un filtro de grava, frente a las zonas ranuradas de la tubería de habilitación. c) Prueba de Bombeo La etapa de prueba de bombeo consiste en la ejecución de pruebas de agotamiento, a fin de definir las condiciones de explotabilidad del pozo. Estas pruebas de agotamiento podrán consistir en pruebas de tanteo (a caudales variables), y una prueba final (a caudal constante), que permitirán determinar el caudal máximo a explotar y el nivel dinámico de bombeo para ese caudal (Ver Figura III-0 l). Los pozos profundos perforados están enmarcados en el tipo de captaciones de agua subterránea, cuya construcción se basa en un cuidadoso diseño de ingeniería, apoyado en un adecuado conocimiento de las formaciones geológicas, ya que estas determinan el tipo de maquinaria y herramientas a usar en la perforación de ellos. Los sistemas mecánicos de perforación utilizados actualmente en Chile, para la construcción de pozos de captación de aguas subterráneas, son los siguientes (Ver Figura III-02): Perforación a percusión Perforación a rotación Perforación a rotopercusión Hay otros sistemas de perforación de pozos, tales como los sistemas de perforación con barrenos, sistemas con aire y martillo neumático, y sistema con capacho giratorio. Perforación a Percusión El sistema de perforación a percusión utiliza una herramienta con un trépano en su extremo que, teniendo un peso variable en función de las necesidades operativas, es accionada desde la máquina de perforación, por medio de un cable de acero, que desarrolla un movimiento recíproco, ascendentedescendente, y golpea el terreno que perfora. Esta pesada herramienta va fracturando y derrumbando material que es mezclado con agua desde la superficie, formando un barro o lodo de perforación, que es extraído en forma periódica por medio de diferentes tipos de cucharas. Perforación a Rotación En el sistema de perforación a rotación se realiza la perforación haciendo girar una herramienta, que también lleva un trépano en el extremo que, junto con triturar el terreno, remueve sus partículas con el fluido (lodo o barro de perforación), que se inyecta y circula continuamente, mientras el trépano penetra al subsuelo. El modo de inyección del fluido hace diferenciar las perforaciones a rotación, en métodos con circulación directa o inversa. Perforación a rotopercusión En este sistema mixto de perforación de pozos, se utiliza en forma simultánea el sistema de percusión y el sistema de rotación, lográndose un rendimiento mayor que en ambos sistemas por separado. El equipo de rotopercusión tiene un compresor de gran capacidad y potencia, con el cual logra extraer el material suelto, desde el interior del pozo. Para profundidades mayores a 15 m, debe utilizar agua para lograr los mismos resultados. El trabajo del equipo ha de orientarse con la única meta de conseguir un resultado óptimo y con gran productividad. También debe orientarse a lograr una buena solución técnica, con una máquina que maniobre con rapidez, produzca un buen rendimiento en la perforación y, en su producto final, el pozo de captación. Las máquinas de percusión siguen siendo de aplicación universal, y de menor costo o inversión inicial. A pesar de ser lenta, su operación es económica y además versátil, no requiere de operadores de gran experiencia, pero los testigos que extrae salen notablemente alterados y, a través de su análisis granulométrico, sólo se puede confiar en el porcentaje de arcilla presente. Las máquinas de rotación representan una mayor inversión inicial y requieren operadores más preparados y de cuidadosa técnica. Se logra con ellas rapidez en los trabajos, y es posible obtener testigos que permitan descubrir con seguridad la fitología representativa del terreno. Se usan principalmente cuando los terrenos a perforar son de formaciones granulares no cementadas, y de granos finos. Estas máquinas presentan limitaciones en zonas, donde el recurso de agua es escaso, lo que encarece su funcionamiento, y cuando el subsuelo está constituido por materiales gruesos de tamaño de 6" o superiores. En el Cuadro III B-01 del Anexo se indica la velocidad relativa de perforación con los diferentes tipos de máquinas utilizadas actualmente en Chile. Los equipos de rotopercusión permiten perforar con grandes diámetros 11” a 23”), en suelos rocosos o con material pétreo grueso. En suelos arcillosos, estos equipos no logran rendimientos similares a los que se obtienen en suelos granulares. Características Técnicas Las características técnicas de la obra física, denominada pozo profundo perforado, se detalla más adelante. Estas estructuras hidráulicas se componen generalmente de las siguientes partes (Ver Figura III-03): a) b) c) d) Tubería de Entubación Definitiva Sistema Captante Pared y Filtros de Grava Desarrollo a) Tubería de Entubación Definitiva La tubería de entubación definitiva del pozo debe ser capaz de resistir la presión, provocada por los empujes laterales del terreno y la presión hidrostática de los acuíferos existentes, por posibles diferencias de nivel de aguas, entre el interior y el exterior del pozo. La condición de construcción de estas cañerías está basada en criterios que condicionan su comportamiento estructural e hidráulico, de manera que cumplan con las características de sostenimiento de las paredes del pozo y la conducción hidráulica que conecta el acuffero con la superficie, y permita una adecuada instalación de grupo de bombeo. Las tuberías que se utilizan para habilitar los pozos son de acero, tipo YODER, con extremos para soldar, y se ajustan a las normas ASTM - 53, ASTM - 120 y A.P.I. b) Sistema Captante El sistema captante es la parte esencial en la captación del agua subterránea. Se lo define como el sector vivo y activo de la captación, y constituye aquella parte del revestimiento que enfrenta la zona filtrante por donde se produce la entrada de agua. Este sistema permite la entrada de agua limpia al pozo, exenta de sedimentos y debe cumplir con exigencias de orden hidráulico, de manera que el pozo sea eficiente; o sea, que su caudal específico l/seg/m de depresión) sea lo mayor posible. Se entiende por "rejilla" al revestimiento perforado a colocar frente a la zona captante del pozo, a objeto de estabilizar el material circundante. La ubicación de la rejilla deberá justificarse de acuerdo con los resultados mismos de la perforación donde irá instalada. En la Figura III-04, se muestran tipos de ranurados de las rejillas. En Chile, las paredes de la tubería de habilitación se dejan ranuradas en los tramos que enfrentan a los acuíferos atravesados durante la perforación, para permitir el flujo posterior del agua hacia el pozo. Se usa el tubo ranurado por razones de costo menor y por ser de fabricación nacional, pero técnicamente es una solución limitada. Los tubos ranurados se preparan fuera del pozo, siguiendo un diseño uniforme, que permite una máxima superficie de huecos, sin debilitar sustancialmente la cañería. El ranurado consiste, en general, en ranuras de 4" de longitud, por 2 a 3 mm de ancho, alineadas en el sentido del tubo, alternando tramos huecos cada 4" con zonas de tubos. En los casos de acuíferos formados por materiales muy finos (arenas finas y limos), el tubo ranurado no retiene la entrada de estos agregados que, junto con el agua, se incorporan al sondaje. Para evitar el inconveniente que este efecto produce (colapso del pozo, deterioro de la bomba, etc.), se emplean cribas. Estas se confeccionan, colocando longitudinalmente varias hebras de alambre, cubriendo la superficie de un cilindro y enrollando espiralmente sobre ella una huincha de pequeño espesor, soldándolas juntas con los alambres citados. El diámetro de los alambres y la cantidad de ellos determinarán la resistencia de la criba, y el espacio que deje el enrollado de la huincha, entre dos vueltas consecutivas, determinará el espesor o slot de la superficie libre de entrada del agua. Finalmente, el ancho de la huincha que se usa será determinante para obtener una mayor o menor superficie libre. Las zonas que se desean habilitar deberán determinarse durante la perforación. El análisis de las muestras de laboratorio, junto con la estratigrafía detectada por el perforista, además de las características hidrogeológicas de la zona, serán las herramientas que dispone el hidrogeólogo para diseñar la ubicación de los ranurados y/o cribas en un sondaje. La determinación de donde colocar los ranurados o cribas en un pozo, será entonces responsabilidad de la hidrogeología, y corresponde a una tecnología que, por su complejidad, no será tratada en este manual. c) Pared de Grava La pared de grava es un relleno del espacio anular, ubicado entre el acuífero y el sistema captante, que permite la formación de un filtro, impidiendo la entrada de partículas finas al pozo durante el bombeo. El engravillado se realiza para que cumpla los siguientes objetivos: Evita y corta la entrada de arena y el material fino del acuífero al pozo durante la explotación. Evita los posibles derrumbes. Aminora las pérdidas de carga, provocadas por la entrada del agua al pozo, pues permite una mayor abertura de la rejilla. Produce una mayor permeabilidad del material en la zona de la rejilla. El proceso de engravillado deberá ser tal que asegure la ubicación de la gravilla, rellenando todo el espacio comprendido entre la cañería de habilitación y la formación. Para lograr este objetivo, en los pozos perforados por el sistema de percusión, resulta de gran utilidad la presencia de la cañería de perforación, ya que el engravillado se realiza paralelamente con el retiro de esa cañería. Frente a las zonas acuíferas es donde pueden quedar huecos en el filtro de grava, ya que si se han producido cavernas durante la perforación, éstos son difíciles de rellenar directamente al echar la gravilla. Para asegurar el buen éxito de esta operación, se recomienda aplicar unos ligeros pistoneos por dentro de la cañería de habilitación, para lo cual puede bastar una cuchara de perforación de un diámetro ajustado al de la cañería. En el caso que no sea necesario construir una pared de grava artificial y que ella sea reemplazada por una natural, se debe rellenar el espacio anular existente, entre el acuífero y la rejilla, con arena gruesa lavada, y este relleno comúnmente se conoce como relleno "estabilizador". Su objetivo principal es evitar que durante el proceso de desarrollo se derrumben materiales arcillosos o limosos, ubicados en estratos sobre la napa de agua, y se interpongan entre la "rejilla'y el acuífero, disminuyendo su productividad. Para completar las características técnicas del pozo profundo perforado, se detalla a continuación el proceso de desarrollo. d)Desarrollo El proceso de desarrollo de un pozo profundo perforado es el conjunto de operaciones realizadas, una vez colocada la rejilla o la criba, destinadas a extraer los residuos de la perforación (lodos); estabilizar las formaciones en torno a las rejillas, logrando un mejoramiento granulométrico; mejorar la productividad y prolongar la vida ütil del pozo. También se realizan otras labores, donde la tarea del desarrollo es básica y fundamental, denominadas operaciones complementarias de desarrollo: tales como el redesarrollo, la rehabilitación y la estimulación de pozos. El motivo que se persigue con la primera operación es lograr un aumento del coeficiente característico de gasto especifico (se vuelve a limpiar la captación). Los trabajos de rehabilitación son faenas que se realizan en pozos afectados por procesos de incrustación o corrosión, que disminuyen su rendimiento, y mediante las cuales se logra el restablecimiento de su caudal específico. Por último, se usa el término "estimulación" para todas aquellas labores en donde se proyecta introducir cambios en el acuífero, ya sea por medios mecánicos, químicos y otros, y tienen como objetivo reducir la resistencia presentada por el acuífero al flujo de agua. Todos los métodos conocidos se fundan en lograr un incremento rápido de la velocidad de entrada y salida del agua por la rejilla o la criba del pozo, destruyendo las posibles acumulaciones de material que se forman en ella. Dicho fenómeno se acrecienta cuando el flujo es en un solo sentido. Los métodos de desarrollo son los siguientes: Método por sobrebombeo Método de vaivén Bombeo intermitente Pistón Descarga aire comprimido Tratamiento nieve carbónica El método más usado es el de vaivén-pistón que obliga la entrada al pozo del material más fino, el cual es retirado periódicamente con herramientas adecuadas (cucharas), en cada media hora de intervalo. El proceso se continúa hasta lograr una clarificación total del agua. La eficacia del proceso está en función directa del peso de la herramienta, variando esta entre 600 y 1.000 kg para pozos, cuyo diámetro de entubación varía entre 6" y 12" o mayores (Ver Figura III-05). Si al desarrollar un pozo, el nivel de agua se va deprimiendo, significa que ello se debe al desembanque del pozo por el material extraído, lo cual es un buen índice para intentar el desarrollo por medio de émbolo con válvulas. El desarrollo se va controlando mediante la cantidad (cm) de depósito en el fondo del sondaje. Se acepta como concluida esta operación cuando este embanque no supera la altura de 10 a 20 cm después de un período de trabajo. Generalmente se usan en el proceso elementos químicos de agentes dispersantes, que cumplen la misión de acelerar el trabajo, facilitando la eliminación de arcillas presentes en el acuífero, pues las ponen en estado de suspensión, evitando su sedimentación, ya sea en el fondo del pozo o en la rejilla. Estos elementos químicos son: Hexametafosfato de sodio, Priofosfato Tetrasódico y Fosfato Trisódico, en dosis de 15 kg por metro cúbico de agua en el pozo. Para la estimulación de pozos se utilizan medios mecánicos y químicos, siendo los más conocidos: fracturación hidráulica, acidificación y el uso de explosivos. Por razones de costo, en Chile aún estos métodos son impracticables. Equipo de Bombeo Los equipos o grupos de bombeo de mayor aplicación en la explotación de los pozos profundos de captación de aguas subterráneas son bombas centrífugas de pozo profundo, accionadas con motor desde la superficie, o con motor eléctrico sumergido. En la actualidad, son estos últimos los más usados. Esto se atribuye a que los costos de cables eléctricos de alimentación serían menores que el eje vertical de accionamiento de los impulsores, cañerías cubre ejes y dispositivo de guías que requiere el grupo accionado con eje vertical de transmisión desde la superficie. Además la tecnología de los últimos años ha experimentado un mejoramiento sustancial e motores, cables eléctricos, sellos, etcétera. La bomba de pozo profundo con motor en la superficie ofrece la alternativa de ser accionado por otro tipo de motor, no necesariamente eléctrico y, en general, ofrece la ventaja que en el país existen un mayor número de talleres e industrias que ofrecen servicios de reparación de estos equipos. La motobomba con motor en superficie se compone, a lo menos, de las siguientes partes: motor de eje hueco vertical; cañería de descarga con eje de acero de¡ motor en su interior, descansos, coplas y conjunto de prensa estopa; cuerpo impulsor de varias etapas con cabeza de descarga; cañería de succión y canastillo de aspiración. La motobomba sumergible, merced a su esbeltez, se puede instalar en perforaciones entubadas con diámetro pequeño y no requiere, en general, de costosas fundaciones para el motor, ni casetas de bombas. Además, se caracteriza por su alta seguridad de servicio, exención de mantenimiento, seguridad contra heladas, y por no tener problemas de aspiración. Las motobombas sumergibles son bombas centrífugas, de una o varias etapas, que forman una unidad compacta con el motor sumergible y trabajan instaladas bajo el nivel dinámico del pozo. El grupo se instala, por lo general, en posición vertical y colgado de la columna de descarga. Las bombas se diferencian, según la forma de sus rodetes, en bombas radiales con rodetes radiales, bombas semiaxiales con rodetes semiaxiales y bombas axíales con hélices axiales. Las bombas radiales se emplean para caudales pequeños y alturas grandes de impulsión, mientras que las bombas semiaxiales encuentran su utilización para caudales y alturas de impulsión medias, y las bombas axiales para grandes caudales y bajas alturas de impulsión. Todos los cojinetes de las bombas van lubricados por agua y protegidos contra la arena mediante elementos adecuados. Los cuerpos de las bombas radiales van unidos a través de tirantes planos o de tornillos de unión. Los diferentes cuerpos de las bombas semiaxiales van unidos entre sí por medio de espárragos. En las bombas axiales se utilizan tornillos de unión. Entre la bomba y el motor se encuentra el cuerpo de aspiración. El eje de la bomba y el de¡ motor van unidos por medio de un acoplamiento rígido de casquillo. Los grupos de 6" hasta 1,1 kW tienen un eje común, el cual va dispuesto en voladizo en la bomba. Todas las motobombas sumergibles se pueden suministrar con o sin válvulas de retención (con rosca o brida). El motor sumergible es de rotor en cortocircuito y va lleno de agua que sirve de lubricación para los cojinetesy de agente refrigerante del devanado, el cual está revestido de un aislamiento impermeable al agua. Los motores de 4" salen de la fábrica llenos de aceite o de una emulsión especial. El empuje axial de la bomba lo absorbe un cojinete axial de segmentos ubicado en la parte inferior del motor. Para impedir que el agua del pozo entre al motor, se ha previsto en éste un cierre de retenes laberínticos. La sobrepresión, originada por el calentamiento del devanado del motor, y el consiguiente aumento de volumen del agua del motor lo absorbe una membrana de compensación de presión, dispuesta debajo del cojinete axial. Interconexiones Hidráulicas y Obras Anexas Las interconexiones hidráulicas necesarias para conectar la cañería de descarga de la motobomba con la tubería de impulsión que conduce el agua hasta el terreno a regar, consisten, a lo menos, en los siguientes elementos: tuberías de interconexión, uniones extensibles, válvula de corta, válvula de retención, piezas especiales, etcétera. (Ver Figura III-06 y III-07). Estas interconexiones generalmente van instaladas a la intemperie o en una caseta especialmente diseñada para ellas. En algunas obras de captación de aguas subterráneas se protegen los motores de superficie y/o los tableros eléctricos de comando de fuerza mediante una caseta de comando. En las Figuras III-06 y III-07 se indican interconexiones hidráulicas y obras anexas para captaciones con motor en superficie y con motor sumergido. Las instalaciones eléctricas necesarias para explotar una obra hidráulica de captación de agua subterránea, mediante un pozo profundo perforado con motobomba centrífuga de eje vertical, son en general las siguientes: Extensión de la Línea de Alta Tensión Subestación Eléctrica y Transformador Empalme Aéreo, Equipos de Medida y Línea de Enlace Tablero de Comando de Fuerza (T.C.F.) Caja de Empalme de Fuerza y Control del Motor Líneas de Alimentación del Motor Extensión de la Línea de Alta Tensión La extensión de la red primaria en alta tensión y la construcción de la subestación eléctrica se requerirán en todos los casos en donde la Empresa Eléctrica correspondiente no esté en condiciones de suministrar la energía eléctrica necesaria en baja tensión, en el lugar en que se habilitaría el pozo profundo. La extensión de la línea de alta tensión (A.T.), desde la red primaria existente en la zona hasta el lugar de captación, depende de las condiciones existentes en cada caso particular. Las características de esta extensión son establecidas por las empresas propietarias de las redes primarias; pero, en general, consisten en líneas de A.T., aéreas, con tres conductores de cobre y postes de hormigón armado o madera. Subestación Eléctrica y Transformador La potencia de la subestación eléctrica y del transformador dependerá de la potencia instalada de los motores de la captación. La subestación, con transformador, se monta generalmente en postes de hormigón armado, de 10 m de altura, y debe contemplar los desconectadores y tomas de tierra y de servicio del transformador. Empalme Aéreo, Equipos de Medida y Línea de Enlace Desde la subestación, hasta el tablero de comando de fuerza, se instala generalmente un empalme aéreo tetrafilar, con un equipo de medida y protección, con medidor en baja tensión. Este equipo de medida se conecta al tablero de comando de fuerza, mediante una línea de enlace aérea. Tablero de Comando de Fuerza (T.C.F.) El tablero de comando de fuerza puede ir montado en una caja metálica y tiene generalmente los siguientes elementos: interruptor de mando, placa porta fusibles, interruptor selector M-O-A, pulsador doble, partir y parar manual, interruptor conmutador de voltímetro, fusibles de amperaje adecuado, transformador para luces piloto, luces piloto, relé guardanivel de pozo, voltímetro, amperímetro interruptor automático termomagnético unipolar, arrancador magnético con protección de sobrecarga, contactor auxiliar de accionamiento magnético y otros elementos. Las conexiones del tablero deberán permitir el siguiente esquema de funcionamiento: a) La bomba deberá funcionar o parar manual o automáticamente b) Si el nivel del agua en el pozo desciende y deja seco al electrodo, la bomba se detendrá automáticamente. Las luces pilotos indicarán lo siguiente: a) Bomba funcionando (luz verde) b) Bomba detenida por sobrecarga (luz roja) c) Bomba detenida por falta de agua en el pozo (luz amarilla) Caja de Empalme de Fuerza y Control del Motor La caja de empalme de fuerza y control del motor eléctrico se instalará lo más próxima al moto (o al pozo si es motor sumergido). La caja es metálica, con todos sus terminales de cobre, placa de conexión, bornes y aislantes. Líneas de Alimentación del Motor Entre el tablero de comando de fuerza y la caja de empalme de fuerza y control del motor eléctrico, se instalan generalmente líneas de alimentación subterráneas, en cañería galvanizada o de PVC, de fuerza y de telecomando para el motor. En la Figura III-08 se detalla una disposición esquemática de instalación eléctrica, para un pozo de captación con motor en superficie. C. NORMAS Y CRITERIOS CONSTRUCTIVOS Y DE DISEÑO Normas y Criterios para la Construcción de Pozos Profundos En la construcción de este tipo de obras se debe dar importancia a factores como buen diseño, el método de perforación elegido, y adecuados criterios de control y vigilancia de la obra que lleven involucrados el concepto de idoneidad. Un diseño exige saber los factores dimensionales para la construcción del pozo (profundidad y diámetro), y los materiales que se van a utilizar en su construcción (tuberías de revestimiento, rejilla o criba y pared de grava). Captaciones existentes: Debe hacerse un recuento de todas las captaciones subterráneas existentes en la zona abarcada por las napas subterráneas, que se trata de aprovechar dentro del radio de influencia del pozo. En este recuento debe recopilarse información referente a: ubicaciones específicas, tipos y características propias, niveles estáticos de las napas subterráneas y sus fluctuaciones, condiciones de explotación, capacidades máximas y todo otro antecedente que se estime de interés. En todo caso, en esta materia se debe dar cumplimiento a lo establecido en la Resolución N°207 de la Dirección General de Aguas del Ministerio de Obras Públicas que regula estas actividades. Estudios Preliminares: Es recomendable elaborar un informe hidrogeológico de la zona en que se construirá el pozo, en el cual se haga especial mención a las características de los acuíferos, a saber: naturaleza de los rellenos, alimentaciones disponibles, extensión y dimensiones de los acuíferos, características de permeabilidad y almacenamiento de estas últimas. El alcance y extensión que debe darse a este informe ha de estar de acuerdo con la naturaleza y magnitud del resultado que se pretende obtener de las napas freáticas, en relación a las capacidades potenciales de éstas. Si los antecedentes existentes no son suficientes para la preparación del informe hidrogeológico, que se ha estimado necesario obtener, deberá programarse, ejecutarse e interpretarse las investigaciones adicionales que sean necesarias. Entre éstas pueden mencionarse las siguientes: investigaciones geológicas detalladas, pruebas de agotamiento o infiltración en pozos existentes, o en otros perforados expresamente para este objeto; otros ensayos especiales que pudieran requerirse en algunos casos, tales como prospecciones geosismicas o por resistividad eléctrica, controles químicos y uso de isótopos radioactivos. Localización: La ubicación que se proponga para la captación deberá justificarse de acuerdo con los antecedentes reunidos, según lo indicado en los puntos anteriores y, en especial, en lo que dice relación con características hidrogeológicas de la zona. Deberá considerarse además, la proximidad al área a regar. También deberá respetarse lo establecido por la Resolución N°207 al respecto. Capacidades propuestas: Las capacidades propuestas para la captación deberánjustificarse de acuerdo con las características de los acuíferos, y de la captación misma y la forma de operación que se especifique para ella. Deberá verificarse en cada caso que la captación proyectada cuente con el adecuado respaldo hidrológico; es decir, las napas subterráneas deben poder contar con recargas suficientes, para permitir el normal abastecimiento de la captación, aún en condiciones hidrológicas muy adversas. Profundidad del pozo: La profundidad necesaria de un pozo es un parámetro fundamental y generalmente es posible determinarlo con antecedentes de otros pozos en las cercanías del estudio, o en estudios hidrogeológicos preliminares. En Chile, se han realizado catastros o registros de pozos existentes, que se agrupan por hoyas hidrográficas. Esta labor la desarrolló principalmente el Ex-Departamento de Recursos Hidráulicos de CORFO, hoy incorporado al CIREN, labor que en la actualidad es función de la Dirección General de Aguas. Además el CIREN cuenta para las Regiones III, IV, V, VI, VII, IX y Metropolitana, con estudios hidrogeológicos para la determinación de zonas hidrogeológicas homogéneas (ZHH), cuya principal finalidad es definir y delimitar áreas geográficas, en las cuales es posible la explotación de aguas subterráneas. Además, en cada ZHH se define un pozo tipo representativo, con sus atributos de profundidad de pozo, nivel estático, caudal posible de extraer y nivel dinámico. Criterios técnicos definidos recomiendan que la profundidad del pozo debe atravesar y penetrar totalmente en el acuífero productor, pues el caudal a alumbrar es directamente proporcional al espesor del manto acuífero. De este modo, se obtendrá un mejor rendimiento específico del pozo; o sea, un mayor caudal de aguas con una menor depresión de su nivel estático. Diámetros de habilitación y perforación: El diámetro del cuerpo de las bombas, que se colocan para la explotación de los pozos, es mayor a medida que se extraen caudales mayores. Esto a su vez implica un diámetro de la tubería de entubación definitiva, en la zona donde quedará colocada la bomba, que permita un espacio holgado de aproximadamente 2" de diferencia. El Cuadro III C-01 del Anexo, obtenido de bombas de varias fábricas, ilustra los diámetros de las tuberías de entubación definitiva, que se requieren para los diferentes caudales estimados. Definido el diámetro de la habilitación, se puede determinar los diámetros de las cañerías de perforación que se emplearán para la construcción del pozo. El diámetro inicial de perforación debe determinarse teniendo en cuenta el diámetro referido final de entubación, la profundidad prevista para el pozo, considerando posibles cambios de diámetros a lo largo de ella, y la naturaleza prevista para los materiales en donde se ubicaría la zona de captación, y puedan hacer prever la necesidad de un filtro de grava, constituido por un o más capas. La fórmula que recomienda el American Petrofeum instituto para determinar la profundidad límite de diseño de la tubería de revestimiento, en función de su diámetro y espesor, es la siguiente: H 28,64 x106 (m) D / t * ( D / t 1) 2 Donde: H= D= t= Profundidad límite de diseño de la tubería del pozo, en m Diámetro exterior de la tubería, en cm Espesor de la tubería, en cm Una aplicación directa de la fórmula es usando cañerías de acero de espesor 1/4" para pozos de 50 m de profundidad, 5/16" de espesor para 100 m y 3/8" para 100 a 200 m. Si la calidad del agua puede provocar procesos de corrosión, deberá agregarse 1/4" más de espesor. Para fijar el diámetro de la cañería influyen factores especialmente hidráulicos. Generalmente se distinguen en la cañería de revestimiento de un pozo dos tramos: uno va desde la superficie hasta la profundidad, donde irá instalada la bomba o motobomba de motor sumergido, y se denomina cámara de bombeo; y otro que se extiende hasta el sistema captante (rejilla o tubo ranurado), y se llama tubería de producción. Basado en la práctica, los profesionales especializados han llegado a las siguientes fórmulas: Deq Q 2" Deq Q : Diámetro exterior del grupo de bombeo, en pulgadas : Caudal de explotación de la captación l/seg) Dc = Deq + 2" Siendo Dc el diámetro de cañería de revestimiento de la cámara de bombeo, en pulgadas, la experiencia aconseja ocupar siempre el mismo material en la construcción de las tuberías; o sea, no mezclar cañerías de distinto material. Verticalidad de la Entubación: Las entubaciones definitivas deberán quedar verticales y alineadas. Ninguna tubería, en cuyo interior haya de colocarse una bomba, deberá desviarse de la vertical más de 7,5 cm cada 30 m, para tubos de hasta 2" de diámetro nominal; más de 10 cm para diámetros entre 8" y 12" (D.N.); ni más de 15 cm para diámetros mayores de 12". Toda tubería hasta de 20" (D.N.) deberá quedar alineada, de modo de permitir el paso sin obstrucción, ni roce de un tubo de¡ diámetro nominal inferior, provista al menos de 3 anillos, 2 en los extremos y uno en el centro, de una longitud no menor de 12 m. Los tubos mayores de 20" (D.N.) habrán de permitir el paso de un artefacto, de no menos de 12 m, que lleve en sus extremos y en el centro 3 anillos, de un diámetro exterior inferior en 1/2" al diámetro interior de la entubacion. Sistema captante: Las "rejillas" se diseñarán para satisfacer los siguientes requerimientos: Las aberturas serán dimensionadas para evitar la obstrucción por la arena, grava u otro material del acuífero. Esto se logra construyéndolas de tal manera, que las secciones de ranuras se agranden hacia el interior del pozo. Tener la máxima superficie abierta, con el fin de lograr un mayor porcentaje de área de entrada del agua, y tener una adecuada distribución para, evitar turbulencia que puedan producirse a la entrada del agua. Debe fabricarse de un solo material, que la preserve de los efectos de corrosión, y soporte las fuerzas a que ésta estará sometida durante y después de la instalación. Debe tener un costo razonable. La selección, longitud y ubicación de la rejilla, estará en razón directa con el acuífero o los acuíferos comprometidos. Una granulometría adecuada de los materiales de los acuíferos, dará los rangos de la sección de la ranura (Ver Figura III-09), para lo cual se definen los porcentajes de material a retener y dejar entrar. Determinada la longitud y ancho de la abertura de rejilla, y conocido su diámetro, se calcula la superficie abierta de escurrimientos del flujo total de agua, mediante la expresión siguiente: A D 1 (n e l ) A= D= n= e= 1= (m2/ml) Area abierta total, en m2/ml Diámetro de rejilla, en m N° de ranuras por metro de rejilla Ancho de cada ranura, en m Longitud de cada ranura, en m El área abierta efectiva (Ae) se considera igual a: Ae = 0,5 * A (m2/ml) En seguida, se debe comprobar si la velocidad de entrada del agua cumple la exigencia de no ser superior a la velocidad óptima o crítica (Vc). Vc Q 0,06 L * Ae (m/seg) Siendo: L= Q= Longitud de la rejilla, en ml Caudal de agua, en m3/seg Se recomienda que Vc no exceda de 0,03 m/seg También se puede aplicar la siguiente expresión: Vc = 65 * (K)1/3 Siendo: K= Permeabilidad del acuífero, en m/seg Además, se utilizan los valores del Cuadro III C-02 del Anexo, del autor R.C. Smith: Si esta velocidad crítica excediera los valores del rango óptimo (0,03 m/seg a 0,06 m/seg), será necesario limitar el caudal de explotación del pozo, o variar algunas características o dimensiones de la rejilla. Pared de Grava: La pared de grava, en algunos casos, es unaconsecuencia natural del método de perforación empleado. En otros casos, cuando la rejilla de captación del pozo, dadas sus dimensiones de ranura, resulta incapaz de contener el material del acuífero circundante, hace que su uso sea indispensable. El diseño del filtro es un acabado proceso de selección de gravas. El procedimiento indicadpo por Karl Terzaghi expresa que debe cumplirse la expresión siguiente: D15 ( pared de gra va) 4 D85 (acuífero ) El material usado como filtro será de cantos bien redondeados, lavados y uniformes. Es fundamental una prolija selección de la grava, pues la permeabilidad del filtro debe ser mayor que la del acuífero. Las normas dan una razón de 1:20, y el espesor recomendable fluctúa entre 3" y 6". Se requiere de un trabajo minucioso y prudente en la colocación del filtro, procurando que no se pierda la graduación elegida de grava. Normas y Criterios para Equipos de Bombeo La capacidad definitiva asignada a una captación subterránea, especialmente para los efectos de especificación del equipo de elevación mecánica, sólo debe hacerse una vez construida y aprobada dicha captación. De esta manera, los equipos de bombeo deberán especificarse, de acuerdo con las características de operación que resulten, para la captación en la prueba de bombeo final (a gasto constante). Potencia de la motobomba: La potencia útil (Pw) de una bomba con motor eléctrico es la siguiente: Pw * Q * H (m kg) * Q * H seg 102 (kW) Y la potencia Ps, que debe suministrar el motor en el eje de acoplamiento con la bomba, es igual a Pw dividida por el rendimiento de la bomba (B) Donde: Q H B = = = = Peso específico del agua (kg/m3) = 1.000 kg/m3 para agua fría Caudal a elevar (m3/s) Altura manométrica de elevación (m) Rendimiento de la bomba (varía entre 0,65 y 0,75 para bombas de motor sumergido) La potencia del motor eléctrico debe ser entre un 10 a 15% mayor que la potencia Ps. La altura manométrica de elevación (H), es igual a la altura topográfico de elevación, más la suma de las pérdidas de carga por frotamiento en las tuberías y piezas especiales de descarga e impulsión, y las pérdidas de carga singulares en toda la instalación. En el caso de instalaciones con bombas de pozo profundo, la altura topográfico se mide, desde el nivel dinámico de la napa deprimida en el pozo para el caudal a elevar (Q), hasta el nivel de descarga de la impulsión. El nivel dinámico en el pozo se obtiene de la curva de agotamiento deducida de la prueba de bombeo. Como la curva de agotamiento, se traza desde el nivel estático del agua en el pozo, a caudal cero, se deben considerar las variaciones que sufre este nivel temporalmente durante el año, o las variaciones obtenidas desde datos históricos de control de niveles. La variación del nivel estático se ha de agregar a la altura topográfico. Curvas características de las bombas: Para elegir la motobomba más apropiada se utilizarán los catálogos que proporcionan los fabricantes de bombas para pozos profundos. La bomba centrífuga, operando a una velocidad constante, puede bombear una cantidad variable de agua, que decrece cuando la carga aumenta, mientras la potencia consumida también varía dentro de límites definidos. De esta manera, la bomba centrífuga posee la propiedad de ser autoregulable. Esta propiedad se muestra en la curva Q-H, también conocida como la curva característica de la bomba, la cual es una curva de las cargas H, trazadas en función de los correspondientes valores del caudal Q, elevado a una velocidad dada. Además, se pueden trazar otras curvas para mostrar la relación entre el caudal elevado, con respecto a la potencia consumida, o a la eficiencia de la bomba. Los catálogos de motobomba para pozos profundos contienen las familias de curvas características Q-H, de acuerdo al número de etapas que tiene la bomba. Curvas características del sistema hidráulico: La selección de una bomba adecuada para un sistema hidráulico de captación de agua subterránea depende, además de la curva característica Q-H de la bomba, de la curva característica de dicho sistema. Esta curva es la representación gráfica de la relación entre el caudal a bombear y la carga total del sistema a vencer. La carga total del sistema hidráulico consiste en la suma de la carga geométrico, desde el nivel dinámico de la fuente de agua, hasta el nivel del punto de entrega y las pérdidas de carga en el sistema. En el caso de captaciones desde pozos profundos, esta carga geométrico depende del caudal a bombear, de acuerdo a la curva de agotamiento del pozo. Las pérdidas hidráulicas en el sistema varían con el cuadrado de caudal a bombear y dependen de la forma, material, diámetro y longitud de las cañerías, piezas especiales con y sin mecanismos, y otros dispositivos del sistema. La intersección de la curva característica (curva Q-H) de la bomba más apropiada con la curva característica del sistema hidráulico (curva Q-carga), determina un punto común a ambas curvas o punto de operación, al cual la bomba se ajusta automáticamente. En resumen, la selección del equipo de bombeo depende de los resultados de la prueba de bombeo en el pozo (curva de agotamiento), del sistema hidráulico de descarga y de las motobombas más apropiadas que pueda ofrecer el fabricante, de modo que la bomba funcione en el punto de operación de mejor rendimiento. Normas y Criterios para Interconexiones Hidraúlicas y Obras Anexas En general, para elegir las cañerías, piezas especiales, válvulas y otros elementos que componen las interconexiones hidráulicas de una instalación de captación de aguas subterráneas con pozo profundo, es necesario considerar los siguientes factores: costo del material, rugosidad, resistencia al desgaste, vida útil, facilidad de instalación, resistencia a las aguas agresivas, resistencia mecánica, tipo dejuntura, estanqueidad, tamaños comerciales disponibles y otros. En la práctica, ningún material tendrá todas las condiciones requeridas para la instalación, pero siempre se podrá seleccionar el más adecuado. En lo que se refiere a las obras anexas necesarias, tales como cámaras y casetas, éstas deberán tener las dimensiones suficientes para permitir la colocación o el desarme de las interconexiones hidráulicas en su interior. Además, deberán ser ventiladas y de fácil acceso. Válvula de retención: La válvula de retención impide que el agua impulsada se devuelva al pozo, en caso de estar detenido el equipo. Esta válvula deberá sea de cierre lento o con by-pass, para disminuir los efectos del golpe de ariete. Válvula de corta: La válvula de corta permite regular el caudal bombeado y aislar el pozo para reparaciones en un caso dado. Esta válvula se ha de maniobrar lentamente cuando la bomba esta funcionando, ya que una de las causas principales del golpe de ariete se debe al cierre rápido de las válvulas de corta. Como dato práctico, se puede recomendar que la duración del cierre, en minutos, debe se por lo menos igual a la longitud en km, del tramo de impulsión que puede ser afectado. Válvula de desagüe: Es conveniente instalar una derivación a la salida de la cañería de descarga de la bomba, con su correspondiente válvula de corta, para vaciar las primeras aguas de la bomba, o desaguar la impulsión, si es necesario. Medidor de gasto: Para instalaciones de importancia, se recomienda colocar un medidor de gasto. El medidor de gasto permite determinar el caudal de agua que está elevando la bomba y, en conjunto con los indicadores de nivel del pozo, permite estudiar el comportamiento de la obra de captación. Uniones Extensibles: Este tipo de uniones es importante, debido a que, al instalar piezas y válvulas con junturas brida, éstas quedan aprisionadas entre sí, debiendo ser cortadas para poder desarmar la interconexión. La unión extensible facilita el desarme de las piezas y evita su destrucción. Obras anexas: Las obras anexas pueden consistir en casetas y cámaras enterradas. Las cámaras enterradas deberán estructurarsey calcularse, de modo que soporten las presiones de tierra, y eventualmente de agua contenida en el suelo. Las tapas y losas deberán resistir las cargas de tránsito, factibles de ejercer sobre ellas. Las casetas deben ser de dimensiones adecuadas y con ventilación suficiente. Normas y Criterios para Instalaciones Eléctricas Las instalaciones eléctricas se ejecutan en Chile, de acuerdo a las normas y reglamentos de la Superintendencia de Electricidad y Combustible, especialmente las que se refieren a instalaciones interiores en baja tensión, instalaciones en corrientes fuertes, tensiones normales, empalmes aéreos, pruebas y ensayos tipo para equipos. Además, se debe considerar las recomendaciones de los fabricantes de los equipos de bombeo y de los aparatos o dispositivos eléctricos que deban ser instalados en la obra. En general, una vez determinada la potencia y el tipo de motobomba eléctrica a utilizar, se debe elaborar un proyecto de la instalación eléctrica, consistente en un plano y sus respectivas especificaciones, el cual deberá contar con las aprobaciones de rigor. Cuando no hay disponibilidad de energía eléctrica convencional, se reemplaza por el suministro de energía eléctrica de un grupo electrógeno, el cual debe tener las potencias mínimas señaladas en el Cuadro III C-03 del Anexo. D. DISPOSICIONES TIPICAS DE LA OBRA Con el objeto de poder determinar costos de la obra menor de riego, definida como pozo de captación de aguas subterráneas, se hace necesario establecer algunas disposiciones típicas. Las disposiciones típicas de la obras que incluyen el pozo profundo perforado, el equipo de bombeo, las interconexiones hidráulicas y obras anexas y las instalaciones eléctricas, se han determinado en base a las siguientes consideraciones. Los equipos de bombeo con motores en superficie tienen mayores costos de instalación y de mantención, pero cuentan con mayor cantidad de maestranzas para reparaciones generales que proporcionan un buen apoyo logística. Además, estas bombas de eje vertical tienen problemas de verticalidad, tanto en su montaje como durante su operación posterior. Las bombas con motor en superficie permiten el acoplamiento a motores de combustión interna. Los equipos de bombeo con motores sumergidos son de menor costo y tienen también menores costos de mantención. Estos equipos tienen la desventaja que las empresas que los reparan están generalmente muy alejadas del lugar en donde están instalados. Por las razones mencionadas y otras no contempladas, tales como la susceptibilidad del usuario ante las ventajas y desventajas de un equipo de bombeo, se adoptaron, como disposiciones típicas; pozos profundos con ambos tipos de bombas, o sea: Motobombas con motor en superficie Motobombas sumergibles Planos de las obras tipo: Las disposiciones típicas establecidas de la obra de captación mediante pozos profundos están representadas en los planos de las obras tipo de las Figuras III-06 y III-07; en las cuales se muestran los pozos profundos perforados, los equipos de bombeo, las interconexiones hidráulicas, y las instalaciones eléctricas de estas obras tipo. Especificaciones de las obras tipo: En e1 párrafo F siguiente, que se refiere a los costos de inversión de las obras tipo, se han incluido las especificaciones más relevantes de dichas obras. E. CUBICACION DE LAS OBRAS TIPO Todas las cubicaciones de obras se incluyen en el párrafo F siguiente. F. COSTOS DE INVERSION DE LAS OBRAS TIPO No es una materia fácil dar cifras exactas de las inversiones requeridas para la construcción de pozos, instalación de sus equipos de habilitación y construcción de sus obras anexas; pues en éstas influyen las variaciones que experimenta el costo de la vida en diversos países, fluctuaciones de la moneda de aquellos países exportadores de bienes tales como: maquinarias y equipos de bombeo y otros; Así mismo la eficacia de las empresas constructoras que ejecutan este tipo de obras, los materiales que conforman un determinado subsuelo y la existencia de recursos energéticos. Sin embargo, se ha realizado un esfuerzo para entregar, en este manual, los siguientes costos de inversión: Costos directos unitarios de pozo terminado, perforado por método de percusión, por metro de profundidad de pozo. Costos de equipos de bombeo. Costos de interconexiones hidráulicas y obras anexas. Costos de instalaciones eléctricas. Para determinar estos costos de inversión se utilizaron, en general, precios unitarios de mercado y cotizaciones de empresas proveedoras. Los precios unitarios incluyen todos los costos de materiales, mano de obra y leyes sociales, costos de adquisición, arriendo y traslado de maquinarias, equipos y transporte de materiales. Estos precios unitarios son válidos para las regiones V, VI, VII y Metropolitana. Costos directos unitarios de pozos terminados: Los costos directos unitarios de un metro de pozo terminado, para diferentes diámetros de habilitación, se han determinado para el caso de pozos perforados por el método de percusión. En Chile, las máquinas perforadoras del tipo de percusión son los equipos que han dado mejor resultado y se pueden emplear en todos los terrenos. El tipo de equipo que existe en mayor cantidad en nuestro país, tanto en poder de instituciones estatales, como de empresas privadas, es la máquina Marca Bucyrus Erie, tipo 60-L, o sus equivalentes de otras fábricas. Las empresas constructoras de pozos profundos deben disponer, entre sus bienes de capital, de una máquina perforadora marca Bucyrus Erie, modelo 60-L, o similar; una soldadora rotativa, una bomba de pozo profundo con su motor de accionamiento; herramientas de perforación, accesorios y tuberías. Los costos directos de instalación de faenas, perforación, entubación, agotamiento y prueba, ranurados, filtros de grava, desarrollo y de interrupciones de faenas, pueden determinarse en base a la estructura de precios unitarios, rendimientos, criterios y supuestos establecidos en los siguientes estudios realizados anteriormente. Estudio de tarifas de perforación de pozos, incluido en la publicación “Perforación Desarrollo y Costos de Sondajes” del Ex-Departamento de Recursos Hidráulicos de CORFO (noviembre 1972). Estudio del tarifado de trabajos de perforación para pozos de captación de aguas subterráneas y Anexo A del documento "Aspectos Económicos del Uso de Aguas Subterráneas", autor Ingeniero Civil Sr. Eugenio Celedón S., Curso de Postgrado Aguas Subterráneas, U.de CH., Abril 1978. De acuerdo a lo expresado anteriormente, se pueden determinar costos directos unitarios-para todas las faenas que intervienen en la construcción de un pozo perforado. Con dichos precios unitarios, también se pueden determinar los costos directos unitarios del metro de pozo terminado, para distintos diámetros de habilitación y profundidades de pozos. Los costos directos unitarios de pozos terminados se determinaron en base a cotizaciones de empresas contructoras de pozos. Estos costos deberán ser recargados, si procede, por concepto de bonificación por distancia, y deberá agregarse un 35% por concepto de gastos generales y utilidades de la empresa constructora. En el Cuadro III F-01 del Anexo y la Figura III-10 se indican los costos por metro de pozo terminado, para pozos de 15, 30, 40, 50, 70, 100 y 150 m de profundidad y con diámetros de habilitación de 6", 8", 10", 12" y 16", en US$/metro. Como ejemplo de aplicación de este gráfico, se puede determinar que un pozo profundo, a perforar con máquina de percusión, de 85 m de profundidad y a habilitar con tubería de 10", tendría un costo directo de US$ 28.300 aproximadamente. Estos costos directos unitarios de pozos terminados no incluyen IVA. Costos de inversión de equipos de bombeo: Los costos de inversión de equipos de bombeo con motor sumergido se determinaron en base a cotizaciones de proveedores, dichos costos se incluyen en los Cuadros III F-02, III F-03 y III F-04 del Anexo. De esta manera, en los gráficos de las Figuras III-11, III-12 y III-13, se incluyen las curvas de costos de motobombas sumergibles para diferentes caudales y alturas de elevación. No están incluidos en estos costos el transporte, el valor de la cañería de descarga de la bomba, el costo del montaje, los gastos generales y utilidades del contratista que instala los equipos, ni el Impuesto al Valor Agregado, IVA. Los costos de inversión de equipos de bombeo con motor en superficie se obtuvieron de una cotización de un proveedor. De esta manera, en el Cuadro III F-05 del Anexo y Figura III-14, se incluyen los costos de bombas de eje vertical, o de bombas con motor en superficie, para diferentes caudales y alturas de elevación. Estos costos directos no incluyen el costo de montaje de los equipos que ascienden a US$1.600, en promedio. El costo directo del montaje de las motobombas sumergibles dentro del rango señalado en las Figuras III-11, III-12 y III-13, varía entre US$530 y 1.600, en relación directa con el tamaño de los equipos. Por otra parte, en el Cuadro III F-06 del Anexo, se indican los costos directos de las cañerías de descarga de las bombas de motor sumergido, que incluyen los costos de las tuberías de acero y sus elementos de acoplamiento. Estos costos no incluyen el valor del flete, los gastos generales y utilidades del contratista, ni el Impuesto al Valor Agregado, IVA. Para el caso de bombas de eje vertical accionadas con motor en superficie de combustión interna, se utilizan motores diesel. Los costos de estos motores diesel se indican en el Cuadro III F-07 del Anexo. Al costo de los motores indicados en el Cuadro III F-07, se debe agregar el costo de acoplamiento de los motores a las bombas de eje vertical. Estos acoplamientos o tomas de fuerza pueden ser cardanes directos, poleas o caja de cambio. Los costos de estas tomas de fuerza los cotizan normalmente, para cada caso en particular, los instaladores de los equipos diesel. Para el accionamiento de bombas de eje vertical, se podría usar grandes tractores; pero se tendría el problema de los reductores de velocidades. Costos de Inversión de Interconexiones Hidráulicas y Obras Anexas: Es aconsejable proteger los grupos de bombeo, interconexiones hidráulicas e instalaciones eléctricas, aunque sus características constructivas permitan su trabajo en la intemperie. Para esto se consultan casetas de dimensiones apropiadas, las cuales también impiden que personas extrañas dañen partes o elementos de la instalación. Los costos de las interconexiones hidráulicas se detallan en la Figura III-15 y los Cuadros III F-08 y III F-09 del Anexo. Los costos de casetas de albañilería reforzada con ladrillos se pueden estimar en US$147/m 2 para casetas de 8 a 25 m2 construidos. Costos de Inversión de Instalaciones Eléctricas: En la mayoría de las obras de captación de aguas subterráneas, construidas en Chile, se utiliza la electricidad como fuente de energía, por el menor costo comparativo con otras fuentes energéticas de alternativa. Además, en el pasado, se tuvo una tarifa bonificada por acuerdo gubernativo, para ser ofrecida a quienes operaban regadíos mecánicos; lo cual era factible, aprovechando los excedentes de energía que tenían las plantas hidroeléctricas de la zona central del país, en períodos de deshielo. Actualmente, las tarifas eléctricas se rigen por el Decreto N°272, del 31 de octubre de 1984, que fijó las fórmulas tarifarias para las empresas concesionarios de distribución. Además, la empresa chilena ENDESA S.A.cuenta con un sistema interconectado a lo largo del país, de modo que la energía eléctrica pueda desplazarse dentro de él, disponiendo que la potencia en función de las necesidades del consumo sea la de mejor aprovechamiento. Las instalaciones eléctricas necesarias, para habilitar una captación de aguas subterráneas con motobombas centrífugas, son generalmente instalaciones en Alta y Baja Tensión. Extensión línea de Alta Tensión: Los pozos de captación de agua requieren disponer, al pie de la obra de energía eléctrica, que permita accionar su grupo de bombeo. Ahora bien, si el lugar elegido dista de una línea eléctrica de distribución, ésta se debería contemplar dentro de los costos la extensión de dicha línea. Estos costos los establece la empresa eléctrica propietaria de las redes. En este rnanual, dichos costos han sido calculados, en base a 8 postes de hormigón armado por km y con cable tipo 6 AWG, obteniendo los valores que se indican en el Cuadro III F10 del Anexo. Si se tiene energía en alta tensión, al pie de la obra de captación, se procede a transformarla a bajo voltaje, ya que los equipos de bombeo trabajan generalmente con 380 V. Como consecuencia, se debe construir una subestación que deberá contar, a lo menos, con un transformador, un desconectador de alta tensión, mallas de tierra, equipos de protección y equipos de medida. Para determinar los costos de estas instalaciones se cuantifican estas obras en función de la potencia requerida. En este caso, se ha hecho para instalaciones con motores trifásicos que requieran de 15, 30, 45, 75 y 100 HP. En el Cuadro III F-11 de] Anexo "Costo de la Extensión de Línea de Alta Tensión, incluyendo la Subestación y Transformador", se indican los costos de la extensión eléctrica de alta tensión que incluyen los siguientes: arranque de la línea de alta tensión, empalme hasta la subestación, transformador y subestación, y equipos de protección y medida. Para completar el costo de la instalación eléctrica en alta tensión se deberá sumar, al costo de la extensión, el costo de la línea de alta tensión correspondiente, en base a la longitud real de la línea y el costo por km de línea determinado, que es igual a US$4.760, sin incluir los gastos generales e Impuesto al Valor Agregado, IVA. Además, en la Figura III-16 se ha representado la curva de costo de la extensión de línea de alta tensión, sin incluir el costo de la línea de alta tensión. Instalaciones Eléctricas en Baja Tensión: Las instalaciones eléctricas en baja tensión incluyen lo siguiente: empalme aéreo desde--e transformador hasta el tablero de comando de fuerza, el tablero de comando de fuerza y equipos de control, la conexión desde el tablero hasta la motobomba y el equipo de guardanivel. En el Cuadro III F-12 del Anexo "Costo de Instalación Eléctrica en Baja Tensión y Conexión a la bomba de Pozo Profundo", se indican los costos de estas instalaciones para el rango de potencias de motores eléctricos de 15 HP a 100 HP. Además, en la Figura III-16, se ha representado la curva de costos de las instalaciones eléctricas en baja tensión. G. COSTOS ANUALES Los costos anuales de operación, mantenimiento y reposición son los siguientes: Costos anuales de operación: Están involucrados en estos costos todos los que signifiquen gastos en función del consumo, para la explotación del pozo de captación de agua subterránea. Costos de operación para motobombas eléctricas a. Personal: Se supone un sueldo de operador temporal, equivalente al de un maestro de segunda, más leyes sociales, de 24,09 US$/día; o sea, un costo de personal por hora de US$3,01. b. Energía eléctrica: En la mayoría de las obras de captación de aguas subterráneas se utiliza la electricidad, como fuente de energía, por el menor costo comparativo con otras fuentes energéticas de alternativas. En Chile, la Empresa Nacional de Electricidad, ENDESA S.A. cuenta con un sistema interconectado, al cual se conectan las centrales hidroeléctricas a lo largo del país, y desde este sistema se suministra energía a las empresas distribuidores que llegan a nivel de usuario; en este caso, al transformador en alta tensión (AT) y después al equipo del grupo motobomba en baja tensión (BT). En el artículo 114 del DFL N°1 del año 1982 del Ministerio de Minería de Chile y en la última reglamentación sobre tarifas publicadas en el diario La Nación con fecha 31.08.1995, se formula la aplícabilidad de las tarifas a los usuarios que se resume: 1. Cargo fijo por concepto del control a inspección, US$4,727/mensual 2. Cargo por potencia instalada (kW) Si el consumo se efectúa fuera de punta, US$1,506/kW/mes Si el consumo se efectúa durante el tiempo de punta, US$ 7,400 kW/mes 3. Consumo de energía US$ 0,0417/kW/h El tiempo de punta corresponde al lapso de tiempo transcurrido, desde las 18 horas hasta las 23 horas, entre los meses de Abril y Septiembre, ambos meses inclusive. El tiempo de consumo denominado fuera de punta, corresponde después de las 23 horas hasta las 18 horas del día siguiente, entreabril y Septiembre. Además, se aclara que desde Octubre hasta Marzo, ambos meses inclusive, no hay restricción tarifaria (se considera fuera de punta). Como conclusión general se recomienda diseñar las estaciones de bombeo, de modo que operen en lo posible fuera de punta. Con el objeto de poder destacar las diferencias, entre los consumos fuera y/o dentro del tiempo de punta, se hará el cálculo aproximado de un grupo motobomba que opera 20 horas diarias, acogiéndose a los beneficios de la tarifa económica, con restricciones de horarios, y el mismo grupo motobomba que opera las mismas 20 horas diarias durante el horario de punta. 1. Alternativa en restricción o fuera del tiempo de punta Las características del grupo de motobomba son: Potencia instalada 33 HP 24,3 kW Tiempo de operación en el mes T = 30 días en el mes t = 20 horas/diarias T*t = 600 horas/mes Energía consumida Energía = 24,3 (kW) * 600 (horas) = 14.580 (kWh) Cálculo de tarifa mensual Costo fijo = US$ 4,73/mes Costo por potencia instalada fuera de punta, (US$ 1,506/kW/mes)*(24,3 kW) = US$36,6 Costo por la energía consumida, (14,580 kWh) *(US$ 0,0417/kW)= US$ 607,99 Total mensual = US$ 649,32 2. Alternativa de grupo motobomba que opera dentro del tiempo de punta: Las características del grupo motobomba son las mismas del ejemplo anterior: Potencia instalada : 33 HP 24,3 kW Tiempo de operación en el mes T = 30 días en el mes t = 20 horas/díarias T- t = 600 horas/mes Energía consumida Energía = 24,3 (kW) * 600 (horas) = 14.580 (kWh) Cálculo de tarifa mensual Costo fijo = USS 4,73/mes Costo por potencia instalada operando, desde las 18 horas hasta las 11 horas, (US$ 7,4/kW/mes) * (24,3 kW)= US$ 179,82 Costo por la energía consumida, (14,580 kWh) * (US$ 0,0417/kW)= US$ 607,99 Total mensual US$ 792,54 Luego, la diferencia mensual entre ambos consumos es US$143,22. Costo de Operación para Bombas con Motores de Combustión Interna a. Personal: Se supone un operador a cargo del equipo en forma permanente, mientras dure el bombeo. Costo por hora (incluyendo leyes sociales) = US$ 3,01/hora b. Energía para la Combustión: Los consumos y costos de combustible para motores diesel son los siguientes: Motor diesel de 34 HP Motor diesel de 70 HP Motor diesel de 103 HP : : : 7,15 l/hora y US$ 2,53/hora 14,16 l/hora y US$ 5,01/hora 19,85 l/hora y US$ 7,03/hora Para los equipos de combustión interna, se tienen los siguientes costos en lubricantes, por hor de operación. Aceite US$ 0,0082 / HP Grasa US$ 0,082 Costos anuales de mantenimiento: En este ítem se incluyen los costos totales de reparación y conservación de la obra, consistente en costos de repuestos, pinturas protectoras, mano de obra involucrada, etcétera. Estos costos s estiman iguales al 2% del valor total de la inversión en equipos, casetas e interconexíones hidráulicas, más el 1% de las instalaciones eléctricas en baja tensión. Además la mantención de un pozo perforado se supone del orden de 0,2 a 0,5% de su valor, siempre que no tenga problemas de arrastre de arenas y de incrustación o corrosión. Si hay que limpiarlo periódicamente, el costo anual de mantención puede subir a un 3 ó 5% de su valor. Costos anuales de reposición: El inversionista deberá considerar costos anuales de reposición, para reemplazar las obras o elementos que intervienen en la explotación del agua subterránea, mediante captaciones de pozo profundo, al término de su vida útil. La vida útil depende de las condiciones ambientales y locales en las cuales opera la instalación. En el Cuadro III G-01 del Anexo se indican los años de vida útil promedio que se pueden considerar, para las obras o elementos que componen una captación de aguas subterráneas mediante pozos profundos. Los costos de inversión de la mayoría de estas obras o elementos se indicaron en el punto F. ANEXOS Cuadro III B-01 Velocidad relativa de perforación con los diferentes tipos de máquinas Tipo de Formación Percusión Rotatoria Arenas finas o de duna Difícil Rápida Arenas y gravas sueltas Difícil Rápida Arena fluida y movediza Difícil Rápida Boleo suelto en terrazas Difícil-lenta con Difícil, frecuentemente imposible Aluviales y morrenas de glaciares Hincado simultáneo de ademe Arcilla y limo Lenta Rápida Esquistos y pizarra Rápida Rápida Esquistos pegajosos Lenta Rápida Esquistos y pizarra quebradizos Rápida Rápida Arenisca mal cementada Lenta Lenta Arenisca muy cementada Lenta Lenta Nódulo de pedernal Rápida Lenta Calizas y dolomitas Rápida Lenta Calizas con nódulos de pedernal Rápida Lenta Calizas poco fracturada Rápida Lenta Calizas cavernosas (*) Rápida Muy lenta o imposible Basalto en coladas delgadas Lenta Lenta Roca metamórfica Lenta Lenta Granito y gneises Lenta Lenta (*) En las rocas cálcicas y cavernosas la dificultad reside en las pérdidas de fluidos de perforación Cuadro III C-01 Diámetro de entubación definitiva Caudal estimado l/s Diámetro máximo de la bomba (pulgadas) 0-10 5 9-24 6 21-40 8 36-80 10 72-110 12 98-180 14 Fuente: Perforación, Desarrollo y Costos de Sondajes, Ex Depto. De Recursos Hidráulicos-CORFO Diámetro mínimo de la tubería de entubación definitiva (pulgadas) 6 (diámetro interior) 8 (diámetro interior) 10 (diámetro interior) 12 (diámetro interior) 14 (diámetro interior) 16 (diámetro interior) Cuadro III C-02 Velocidad crítica Naturaleza de los elementos Arenas limosas Arenas finas Arenas medias Arenas gruesas Gravas finas Diámetros Granos (mm) 0.01 a 0.010 0.10 a 0.20 0.25 a 0.50 1.00 a 2.00 2.00 a 4.00 Velocidad Crítica (Vc (m/seg) 0.01 a 0.020 0.02 a 0.035 0.04 a 0.070 0.11 a 0.170 0.18 a 0.800 Cuadro III C-03 Potencia electrógena para grupo motobomba Cv 0.50 0.75 1.00 1.50 2.00 3.00 5.00 7.50 10.00 15.00 20.00 25.00 30.00 35.00 40.00 50.00 60.00 70.00 80.00 90.00 100.00 125.00 150.00 Potencia Grupo Sumergido Kw 0.37 0.55 0.75 1.10 1.50 2.20 3.70 5.50 7.50 11.00 15.00 18.50 22.00 26.00 30.00 37.00 45.00 52.00 59.00 67.00 74.00 92.00 111.00 Potencia Mínima Grupo Electrógeno Kva 2.0 2.5 3.0 4.5 5.0 7.5 11.0 15.0 18.0 27.0 36.0 45.0 55.0 65.0 75.0 90.0 110.0 130.0 150.0 165.0 185.0 230.0 260.0 Cuadro III F-01 Costo Directo Unitario del metro de pozo terminado (US$/ml) Profundidad Diámetros (m) 6” 8” 10” 15 539 544 551 30 397 402 409 40 372 377 384 50 342 347 354 70 325 330 337 100 318 323 330 150 302 307 314 Nota: costos válidos entre las regiones V y VII Fuente: Captación de Aguas Subterráneas, Aquadrill & Cruzat Ingeniería Indice: Tasa de cambio al 31-08-95 1US$=$395,53 12” 590 438 411 379 361 353 337 16” 598 446 419 387 369 361 345 Cuadro III F-02 Costos de motobombas sumergibles – SAER (US$) Caudal Altura manométrica de elevación (m) (l/s) 30 45 60 80 10 2.070 2.239 2.522 2.916 50 5.704 5.941 6.355 8.109 100 8.532 11.764 14.022 15.210 Nota: Tasa de cambio al 31-08-95 1US$=%395,53 Fuente: CODITEC Maquinaria Ltda. 100 3.125 9.376 18.537 Cuadro III F-03 Costos de motobombas sumergibles – JACUZZI (US$) Caudal Altura manométrica de elevación (m) (l/s) 30 40 65 80 105 10 2.091 2.437 3.287 3.802 4.510 50 5.800 6.321 8.930 14.226 14.750 80 10.639 11.971 13.339 16.170 17.933 Nota: 1. Los costos incluyen suminiestro sobre camión en la puerta de bodega del proveedor, sin IVA. 2. Tasa de cambio al 31-08-95 1US$ = $395,53 Fuente: CRUZAT Ingeniería Ltda. Cuadro III F-04 Costos de motobombas sumergibles – PLUEGER (US$) Caudal Altura manométrica de elevación (m) (l/s) 30 45 60 80 10 2.396 3.908 4.544 5.109 50 5.116 7.848 9.988 10.936 100 9.233 10.193 13.184 16.170 Nota: 1. Los costos corresponden al suministro sobre camión que los transportará 2. Tasa de cambio al 31-08-95 1US$ = $395,53 Fuente: WELLFORD Chile S.A. 100 5.689 12.486 22.186 Cuadro III F-05 Costos de bombas pozo profundo tipo turbina de eje vertical “LAYNE & BOWLER” (US$) Caudal Altura manométrica de elevación (m) (l/s) 30 45 60 80 10 9.481 12.211 14.664 17.442 50 10.421 14.325 16.633 21.619 100 13.248 17.905 22.881 27.356 150 17.617 25.434 27.426 38.536 Nota: Incluye suministro de cables y columna, puesta en bodega Tasa de cambio al 31-08-95 1US$ = $395,53 Fuente: CODITEC Maquinaria Ltda. 100 20.744 24.792 35.026 43.719 Cuadro III F-06 Costo unitario cañerías de descarga Diámetro Nominal Costo Tipo US$/ml (mm) pulgada 102 4 23 1 168 6 47 2 219 8 61 2 273 10 76 2 324 12 88 2 Nota: Cañería de descarga se denomina a la tubería entre la descarga de la bomba y el codo que está a nivel de terreno Tipo 1: Cañerías de Acero Compac – Normas ASTM A-53 Schedule 40/ST Tipo 2: Tubos soldados por resistencia eléctrica ASTM 53-73 (CAP) Cuadro III F-07 Costo de motores Diesel (US$) Potencia Neta Tipo de Motor (HP) 50 DEUTZ F3L913 67 DEUTZ F4L913 85 DEUTZ F5L913 102 DEUTZ F6L913 133 DEUTZ BF6L913 158 DEUTZ BF6L913C (*) Costo puesto en bodega en Santiago Costo directo, no incluye montaje, ni toma de fuerza, no incluye IVA Costo (*) US$ 6.123 6.633 7.705 8.419 9.724 11.461 Cuadro III F-08 Costos interconexiones hidráulicas para bombas con motor eléctrico sumergido Diámetro interconexión Costo (*) Pulgadas US$ 4 937 6 1.667 8 2.573 10 3.835 12 5.752 (*) Incluye Leyes Sociales y Mano de Obra Costos Directos, sin IVA Materiales 73 70 79 82 85 Incidencia (%) Mano de Obra 27 30 21 18 15 Cuadro III F-09 Costos interconexiones hidráulicas para bombas con motor eléctrico en superficie Diámetro interconexión Costo (*) Pulgadas US$ 4 881 6 1.569 8 2.419 10 3.611 12 5.392 (*) Incluye Leyes Sociales y Mano de Obra Costos Directos, no incluye gastos generales, sin IVA Materiales 73 70 79 82 85 Incidencia (%) Mano de Obra 27 30 21 18 15 Cuadro III F-10 Costos de líneas de alta tensión Item Costo (*) (US$/km) 3.660 1.100 4.760 1.666 6.426 Materiales Mano de Obra Sub-Total G.G. y utilidad (35%) Total (*) No incluye IVA Incidencia (%) 64 13 77 23 100 Cuadro III F-11 Costo de extensión de alta tensión incluyendo la sub-estación y transformador Potencia Motor Costos (HP) Transformador 15 1.820 30 2.216 45 2.709 75 3.403 100 3.878 (*) No incluyen Gastos Generales, ni IVA Costo Total (*) (US$) 5.314 5.710 6.202 6.897 7.372 Incidencia (%) Materiales Mano de Obra 75 25 78 22 89 11 92 8 95 5 Cuadro III F-12 Costo de extensión de baja tensión y conexión a la bomba de pozo profundo Potencia Motor Costo Total (*) (HP) (US$) 15 1.656 30 1.753 45 1.858 75 2.060 100 2.229 (*) No incluyen Gastos Generales, ni IVA Materiales 80 83 91 93 95 Incidencia (%) Mano de Obra 20 17 9 7 5 Cuadro III G-01 Vida útil de obras o elementos Obra o elemento Pozo profundo Bombas de pozo profundo Motores eléctricos Motores diesel Instalaciones eléctricas Interconexiones hidráulicas Obras civiles de hormigón y albañilería Vida Util (años) 33 15 20 15 33 33 40