Título: Resolución y prevención de fugas en uniones soldadas y

Anuncio

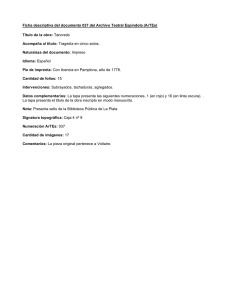

Reunión Anual de la Sociedad Nuclear Española Valencia 2014: Resolución y prevención de fugas en uniones soldadas y cierres mecánicos en la Tapa de la Vasija del Reactor Hoja 1 de 7 Título: Resolución y prevención de fugas en uniones soldadas y cierres mecánicos en la Tapa de la Vasija del Reactor Autor: Belén García Empresa: ANAV Introducción Debido a la experiencia operativa de Davis Besse (EEUU) se reconoce la relevancia que una pequeña fuga de refrigerante del reactor puede tener debido a la corrosión por ácido bórico en componentes de acero de baja aleación. En ANAV existe experiencia operativa de pequeñas fugas debidas a defectos en las soldaduras canopy en penetraciones de reserva y en los cierres de las columnas de termopares en las tapas de vasija del reactor. Se exponen aquí las técnicas empleadas en cada caso para prevenir y reparar pequeñas fugas con el objeto de compartir con la industria estas experiencias. Reparación en una soldadura Canopy en CN Ascó 1 Durante la 21ª parada para recarga de combustible de la unidad 1 de C.N. Ascó en abril de 2011, se detectó en la inspección visual directa de la tapa de la vasija un depósito de boro en una de las penetraciones de reserva (penetración 21) en la soldadura canopy. La tapa de la vasija del reactor de C.N. Ascó 1 fue sustituida por la de C.N. Lemóniz 1 en marzo de 2003. La tapa de Lemóniz 1, que nunca había estado en operación, fue adaptada en ENSA para su instalación en C.N. Ascó 1. Los nuevos tapones fabricados en ENSA diseño Westinghouse (material SA182 F304) se roscaron y soldaron en planta en aquellas penetraciones en las originalmente había CRDMs de barras de longitud parcial. El código de diseño y fabricación tanto de la tapa de la vasija (penetraciones) como de los tapones es ASME III clase 1 (NB). La penetración 21 es una de las penetraciones en las que se instaló y soldó un tapón por corresponder a una penetración para barras de longitud parcial. La penetración en su extremo superior (brida) es también de F304. La soldadura canopy es una soldadura de sellado entre las penetraciones de la tapa de la vasija y un CRDM, un tapón o un adaptador en las penetraciones de columnas de termopares. Su función es la de contener una fuga, en caso de producirse, por la rosca entre la penetración y el CRDM, tapón o adaptador para columna de instrumentación. La unión roscada proporciona la integridad estructural, ya que de acuerdo al código de construcción la rosca por si sola no puede constituir el único medio de sellado frente a una fuga. Reunión Anual de la Sociedad Nuclear Española Valencia 2014: Resolución y prevención de fugas en uniones soldadas y cierres mecánicos en la Tapa de la Vasija del Reactor Hoja 2 de 7 Se determinó que el origen más probable del defecto era Transgranular Stress Corrosion Cracking, al comprobarse que no se reportó ninguna anomalía en el informe de ejecución de la soldadura y de acuerdo al análisis de la experiencia operativa y a la documentación técnica consultada. El defecto se habría iniciado por el interior a causa de un ambiente adverso y se habría propagado hasta comunicarse con el exterior, es decir hacerse pasante y suponer una vía de fuga para el pequeño caudal de refrigerante del reactor que pudiera haber atravesado la unión roscada entre la penetración y el tapón. El fenómeno degradatorio de corrosión bajo tensión es debido a una combinación de factores: material, tensiones residuales y a las características del ambiente (niveles de cloruros o fluoruros y contaminación de oxígeno en el fluido). La probabilidad de fugas es mayor en penetraciones de repuesto que en las penetraciones con CRDMs debido a que las barras de control se mueven regularmente por la aplicación de los procedimientos de vigilancia, lo que evita que pequeños niveles de contaminación se depositen en las uniones roscadas. Esto se confirma tras el análisis de la experiencia operativa, ya que hay mayor número de incidentes de fuga en uniones canopy de penetraciones de reserva que en penetraciones con CRDMs aun cuando la proporción entre unas y otras es de 1:12. Tras confirmar la ausencia de defectos similares en el resto de uniones canopy mediante inspección visual remota se inició la reparación del defecto. Para ello, se instaló por el exterior de la penetración un cierre mecánico denominado CSCA (Canopy Seal Clamp Assembly) diseño Westinghouse, que reemplaza la función de sellado de la soldadura canopy. Los CSCA se diseñan y fabrican como ASME III clase 1 (NB). Se trata de una solución permanente por lo que constituyó una modificación de diseño, que fue documentada en el cambio de diseño NCD 1/31994. De acuerdo con el código de Inspección en Servicio aplicable esta reparación se realizó bajo las consideraciones del artículo IWA-4000 “Repair/Replacement Activities” de ASME XI, edición de 2001 hasta la adenda de 2003. Se identificaron los siguientes requisitos a tener en cuenta en la reparación/modificación de diseño: • Identificación de las ediciones de los códigos de construcción para los componentes afectados y los que van a ser instalados. La tapa de la vasija fue construida con la edición de ASME III de 1971 sin adenda, el tapón con la edición de ASME III de 1989 sin adenda, la misma que el cierre a instalar. Se realizó una reconciliación de códigos según requiere el subartículo IWA-4221, en la misma se concluye que la edición del código de construcción empleado es aceptable, tras realizar la comparación con el código original en cuanto a propiedades de materiales, diseño, fabricación e instalación. • Se deben documentar los defectos detectados y los métodos de ensayos no destructivos empleados para la detección de los defectos. Se realizó y documentó la inspección visual remota del 100% de las soldaduras canopy de la tapa de la vasija. Reunión Anual de la Sociedad Nuclear Española Valencia 2014: Resolución y prevención de fugas en uniones soldadas y cierres mecánicos en la Tapa de la Vasija del Reactor Hoja 3 de 7 • Los ensayos y criterios de aceptación a emplear para comprobar la aceptabilidad. Se encuentran indicados en el Manual de Instalación a emplear en la reparación e instalación del cierre mecánico. Específicamente al tratarse de un cambio de diseño (IWA-4300), se evaluó y documentó, concluyendo que el cambio cumple con el código de construcción. Se identificó además como aplicable el subartículo IWA-4340 “Mitigation of Defects by Modification”, para el caso de que la modificación contenga o aisle un defecto sin que éste sea eliminado. En tal caso, se debe caracterizar el defecto mediante ensayos no destructivos, su causa y crecimiento proyectado. Ya se han tratado aquí los dos primeros y en cuanto al último aspecto, dado que el cierre ejerce una fuerza de compresión sobre la soldadura canopy se eliminan las tensiones residuales necesarias para la propagación del SCC (Stress Corrosion Cracking) por lo que se consiera la hipótesis que se detiene la propagación de los defectos. Esta teoría se basa además en la extensa experiencia operativa del mismo tipo de cierre instalado en 40 centrales nucleares en todo el mundo (165 cierres) en los que en los últimos 15 años no se ha informado de degradaciones. Por último se indica que en lugar de la reinspección según el subartículo IWA-4530 (a) el titular prepará un plan de inspecciones adicionales para detectar la propagación de los defectos más allá del límite de la modificación y cuando sea posible validar el crecimiento proyectado. Este requisito de ASME coincide con la recomendación del instalador/reparador, en este caso, Westinghouse, que en su Manual de Mantenimiento e Instalación prescribe la inspección del cierre cada parada para recarga. Este requisito fue trasladado a los procedimientos de la central. 1 En el caso de C.N. Ascó 2, en la tapa de la vasija original , durante la 13ª recarga (marzo de 2001) se descubrieron por inspección visual depósitos de boro en seis soldaduras canopy que fueron reparadas mediante la instalación de 6 cierres mecánicos Westinghouse CSCA (PCD-2/20263). En Vandellòs II, durante la 12ª parada (marzo 2002) se descubrió un depósito de boro en la penetración 21 (penetración de reserva). También se instaló en este caso un cierre mecánico CSCA (PCD V-20716). Soldadura de Sellado en el Cierre de las Columnas de Termopares En C.N. Ascó 1 tanto en una parada no programada (en julio de 2008) como en el arranque de las paradas para recarga de 2009 y 2011 se detectaron fugas en el sistema de cierre en la columna de termopares N11. En todos los casos se procedió a la limpieza de los depósitos de boro y a la reinstalación del cierre consiguiendo de nuevo un cierre estanco. Sin embargo, ante esta serie de sucesos se tomó la decisión de realizar con carácter preventivo una soldadura de sellado adicional tras el montaje del cierre en la parada de octubre de 2012. Previamente se habían tomado medidas para la prevención de fugas por falta de estanqueidad en el cierre, entre otras, la sustitución del conjunto de cierre Reunión Anual de la Sociedad Nuclear Española Valencia 2014: Resolución y prevención de fugas en uniones soldadas y cierres mecánicos en la Tapa de la Vasija del Reactor Hoja 4 de 7 por uno de repuesto y la revisión de los procedimientos de montaje, tal como se documenta en el Programa de Acciones Correctivas de ANAV. La soldadura de sellado se realizó entre la brida superior y la brida inferior (adaptador de la penetración de la tapa de la vasija) con el objeto de detener las eventuales fugas por la junta conoseal inferior (también se la conoce como la junta conoseal grande). El cierre articulado continúa teniendo la función de retención de esfuerzos (no se da crédito estructural a la soldadura). Cabe decir que la soldadura de sellado forma parte del diseño original (como medida de contingencia) disponiendo la brida de una hendidura para alojar un anillo fusible. En la figura 1 se muestra su disposición típica: Fig. 1 Vasija e internos del reactor PWR (se señala la penetración de columna de termopares) En la figura 2 se encuentra representado el conjunto completo Sistema de Cierre Columna de Termopares original diseño Westinghouse y se encuentra señalada la junta conoseal inferior. 1 La tapa de la vasija de C.N. Ascó 2 se sustituyó en la 15ª parada para recarga en marzo de 2004 (PCD 2-20955) por una tapa de nueva fabricación suministro de ENSA y nuevo diseño (sin la soldadura brida-casquete y materiales de las penetraciones de Inconel 690 y soldaduras de Inconel 52/152. Reunión Anual de la Sociedad Nuclear Española Valencia 2014: Resolución y prevención de fugas en uniones soldadas y cierres mecánicos en la Tapa de la Vasija del Reactor Hoja 5 de 7 Fig. 2 Conjunto de Cierre de la penetración para columna de termopares Los componentes barrera de presión del sistema de cierre, están fabricados y diseñados como ASME III clase 1 (NB). De acuerdo con ASME XI, se destacan aquí algunos de los requisitos a tener en cuenta en la modificación: • IWA-4141 Responsabilidades de ANAV (owner): o Plan de reparación/sustitución, los requisitos que debe cumplir el mismo se establecen en el IWA-4150. o Especificación (requisitos para las actividades de reparación/sustitución): Mantenimiento Mecánico emite la especificación ETMA-082 que ampara los servicios a realizar por Westinghouse para la ejecución del cambio temporal. • IWA-4150 Plan de reparación/sustitución: conjunto de documentos que definen la gestión y controles administrativos de la actividad de reparación/sustitución: la actividad se documentó en un cambio temporal. o (b) la edición de ASME XI coincide con la del Programa de Inspección en servicio aplicable en el intervalo. o (c) Se deben identificar las ediciones de los códigos de construcción para los componentes afectados y los que van a ser instalados: Reunión Anual de la Sociedad Nuclear Española Valencia 2014: Resolución y prevención de fugas en uniones soldadas y cierres mecánicos en la Tapa de la Vasija del Reactor Hoja 6 de 7 La tapa de la vasija fue construida con la edición de ASME III de 1971 sin adenda, el cierre conoseal fue suministrado posteriormente, en 1989 e instalado en 2008 tras el primer incidente de fuga. • Los ensayos y criterios de aceptación a emplear para comprobar la aceptabilidad. Se realizó inspección visual y líquidos penetrantes de la soldadura realizada y se comprobó la ausencia de fugas tras alcanzar las condiciones de presión y temperatura nominales. Cabe decir que de acuerdo al IWA-4540 (b) (7) no aplican pruebas de presión a soldaduras de sellado. Según determina el apartado IWA-4120(c) se debe indicar si la actividad realizada afecta a alguna prueba o inspección según el IWA-4530 (preservice inspection and testing). En cuanto a este requisito se indica que el elemento modificado está incluido dentro del alcance de los componentes de barrera de presión y la modificación realizada no altera ni el alcance ni los métodos de prueba actualmente establecidos en los procedimientos de inspección en servicio, puesto que se trata de una inspección visual. A diferencia del anterior caso expuesto, éste se trató de un cambio temporal, puesto que para poder desmontar el cierre en la siguiente parada para recarga (marzo 2014) la soldadura tuvo que cortarse. En la misma parada para recarga el cierre fue sustituido por un nuevo diseño de cierre, también Westinghouse, denominado CETNA. Conclusiones Los casos aquí descritos constituyeron operaciones de recarga en un caso de contingencia (fuga en la soldadura canopy) y en el otro una actuación planificada (soldadura de sellado en la junta inferior del cierre de la columna de termopares) que no supusieron interferencias relevantes con las actividades de las paradas para recarga y que en ambos casos ofrecieron los resultados esperados, consiguiendo la estanqueidad de las uniones. Ref. 1 Inspection Televisuelle - Rapport de Controlle 2005540/01085/T/1050 Ref. 2 PCD 2/20263 Rev. 0 Instalar Mordazas de Estanqueidad en Soldaduras “Canopy Seal” Ref. 3 PCD 1/20955 Rev. 0 Sustitución de Cabeza de Vasija Reactor Reunión Anual de la Sociedad Nuclear Española Valencia 2014: Resolución y prevención de fugas en uniones soldadas y cierres mecánicos en la Tapa de la Vasija del Reactor Hoja 7 de 7 Ref. 4 Framatome ANP, Jeumont S.A. Informe Fin de Intervención Cambio de la Tapa de la Vasija de C.N. Ascó – 2003 Ref. 5 WCAP-12088 “Metallurgical Failure Analysis of Leaking Canopy Seals” Ref. 6 NCD 1-31994 “Instalación Clamp en Penetración 21 Tapa Vasija para Reparación Fuga” Ref. 7 Safety Evaluation by the Office of Nuclear Reactor Regulation. The Request for Relief No. RR-ENG-2-27, Rev. 3, Second 10-Year Inservice Inspection Interval Program Plan. South Texas Project Electric Generating Station, Units 1 and 2 Docket Nos. 50-498 and 50-499 April 23, 2003. Ref. 8 ASME Boiler and Pressure Vessels Code Section III, 2001 Edition through 2003 Addenda Ref. 9 NSDDS-1247 Design Specification for the Canopy Seal Clamp Assembly (CSCA) for ASCO Unit 1 & 2 and Vandellos II. Ref. 10 Westinghouse Electric Company 10CFR50.59 Screen. EVAL-11-42 Rev. 0 Ascó Unit 1 Canopy Seal Clamp Assembly Installation at Penetration No. 21