Presentado en

Anuncio

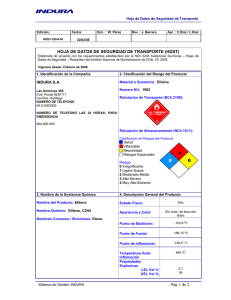

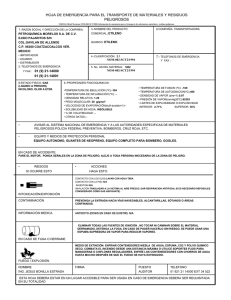

EVALUACION DE LA COLUMNA SEPARADORA ETANO-ETILENO DE OLEFINAS II PARA AUMENTO DE CAPACIDAD NORALBA MORENO Y N. SANKARAN PDVSA PEQUIVEN EL TABLAZO, VENEZUELA Presentado en XIV Convención Internacional de Gas de la Asociación Venezolana de Procesadores de Gas (AVPG) Mayo 10 - 12, 2000 Caracas, Venezuela DESARROLLOS EN PETROQUIMICA EVALUACIÓN DE LA COLUMNA SEPARADORA ETANO-ETILENO DE OLEFINAS II PARA AUMENTO DE CAPACIDAD. PEQUIVEN-EL TABLAZO. Noralba Moreno Dr. N. Sankaran Ingeniería de Procesos-Planta de Olefinas Pequiven El Tablazo Resumen La etapa final en la purificación del etileno durante su producción comercial es por lo general la separación del etileno y del etano en columnas de fraccionamiento denominadas separadoras de etileno. En el año 1998, la capacidad planta de Olefinas II de Pequiven El Tablazo fue aumentada en un 10.3%, lo cual fue llevado a cabo por Pequiven en un proyecto definido para tal, en conjunto con el licenciante de la tecnología. En la etapa inicial del proyecto, se determinaron los cuellos de botella de la planta que se pudieran solucionar con el menor costo de inversión posible y de esta forma, pudiese ser aprovechada la capacidad máxima de sobrediseño de los principales equipos de la planta, como es el caso de los hornos de pirólisis. En este trabajo se presenta la metodología seguida específicamente, para la prueba de capacidad de la columna separadora de etano-etileno con una carga 10.3% por encima de la carga de diseño. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 2 DESARROLLOS EN PETROQUIMICA 1.- Introducción En el año 1998, la capacidad planta de Olefinas II de Pequiven El Tablazo fue aumentada en un 10.3%, lo cual significó aumentar la producción de etileno en 108 T/d. Para manejar este incremento, el licenciante de la planta propuso una modificación en la torre separadora de etileno de la planta, T-C2, la cual consistía en cambiar el diseño de los platos de una zona de la torre en donde se había identificado, por experiencia operacional, cierta limitación por capacidad. Este cambio implicaba un costo de inversión del proyecto por encima de 1MM$. Sin embargo, con la experiencia que Pequiven había adquirido con una columna similar de la otra planta de Olefinas, se conformó un equipo para determinar si en realidad existía esta limitación ya que, con el modelo de simulación de dicho sistema se estimaba que la capacidad de la columna estaba por encima del 10%. Dado que la experiencia anterior había sido determinante para establecer la validez del modelo de simulación, los resultados obtenidos con éste daban confianza para creer en que la columna podía manejar la carga deseada. A continuación se presenta la metodología seguida para la identificación de los cuellos de botella en dicho sistema 2.- Evaluación de la columna separadora etano-etileno para aumento de capacidad: El sistema de separación de etano y etileno consiste de una columna de fraccionamiento alimentada por dos corrientes de proceso provenientes de las etapas previas de separación del corte C2+ (ver Fig. 1). Las condiciones de operación son las adecuadas para permitir que la recuperación de etileno sea mayor a un 99.98% y su pureza no menor de 99.97% molar (etileno grado polímero). Los vapores del tope de la columna son parcialmente condensados dependiendo de la cantidad de reflujo y de producto líquido a almacenaje que se requieran. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 3 DESARROLLOS EN PETROQUIMICA ETILENO PRODUCTO VAPOR E-X1 FONDO DEMETANIZADORA ETILENO PRODUCTO LIQUIDO T VAPOR DEL TAMBOR SEPARADOR C 2 . PROPILENO DE REFRIGERACION DE BAJA PRESION E-X2 . 122 PLATOS PERFORADOS DE 4 PASOS E-X3 PROPILENO DE REFRIGERACION DE MEDIA PRESION ETANO DE RECICLO A HORNOS Fig.1 .-Sistema de fraccionamiento de etano-etileno El calor es removido por condensación en el E-X1, vaporizando propileno líquido refrigerante de baja presión. El calor en los rehervidores E-X2 y E-X3 es suministrado por la condensación de propileno gas de refrigeración de baja y media presión, respectivamente. El etileno producto se envía directamente a los consumidores finales en forma gaseosa. Esta es una característica importante en el diseño de la planta lo cual la hace susceptible ante cambios abruptos en los consumos de las plantas aguas abajo. El impacto de estas variaciones es mayor debido a que la planta tiene una capacidad limitada en la sección de enfriamiento y licuefacción del etileno para enviarlo al tanque de almacenamiento en caso de no ser consumido directamente. Cuando esto sucede, operacionalmente se tiene que enviar el producto a la quema en el mechurrio y bajar la carga a la columna T-C2. Ante los cambios abruptos de los sistemas aguas abajo de la columna, se ameritaba aumentar la carga rápidamente de la columna cuando se restablecía el consumo, lo AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 4 DESARROLLOS EN PETROQUIMICA cual en muchos casos, causó incremento acelerado de la caída de presión en la columna, indicativo de inundación e inestabilidades en la misma. Esta situación se identificó como la causa más probable del evento de inundación que se observaba en dicha columna y por lo cual se sospechaba de su incapacidad de manejar más flujo. En vista de que no se detectaba ninguna limitación hidráulica de la columna, se realizó un procedimiento operacional para los eventos de subida rápida de carga y se entonaron y revisaron las diferentes unidades del sistema. De esta forma, se preparó la columna para realizar una prueba operacional y medir en forma práctica si podía ser operada con un 10.3 % adicional de capacidad. 3.- Prueba operacional del sistema: El sistema no podía ser cargado antes de la expansión con una carga equivalente a un 10.3% adicional de su máxima carga de diseño en vista de que se necesitaban realizar los cambios de expansión en algunos equipos para operar la planta en esas condiciones y lograr que dicha carga se obtuviese para esta columna. Para obtener un tráfico interno de líquido/vapor equivalente a aquél que se obtendría cuando se operara con un 10.3% más de carga era necesario incrementar significativamente el reflujo de la columna. El modelo de simulación de la columna, validado en otra aplicación en la separadora de etano-etileno de la otra planta de Olefinas del Complejo, fue utilizado para confirmar y chequear que durante la prueba operacional el tráfico líquido/vapor en cada plato de la columna sería igual o mayor que el esperado para una mayor producción, luego de la expansión de la planta. Las curvas de comparación se muestran en la Fig. 2. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 5 DESARROLLOS EN PETROQUIMICA HIDRAULICA COLUMNA T-C2 . CARGA DE LIQUIDO ESPERADA PARA LOS CASOS DE ESTUDIO HIDRAULICA COLUMNA T-C2. CARGA DE VAPOR ESPERADA PARA LOS CASOS DE ESTUDIO 300000.00 250000.00 250000.00 200000.00 200000.00 150000.00 K G/ 150000.00 H K G/ H 100000.00 100000.00 L-MassFlo 110.3 %CAPAC. L-MassFlo TEST 209 T/H REF. V-MassFlo 110.3 %CAPAC. 50000.00 V-MassFlo TEST 209 T/H REF. 50000.00 0.00 0.00 1 11 21 31 41 51 61 71 81 91 101 111 121 1 11 21 31 41 51 61 71 81 91 101 STAGE STAGE Fig. 2.- Cargas de vapor/líquido para los casos 110.3% de capacidad y carga mantenida durante la prueba operacional AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 7 111 121 DESARROLLOS EN PETROQUIMICA La prueba operacional fue llevada a cabo con toda normalidad, en conjunto con el personal de operaciones y bajo un estricto procedimiento para evitar cualquier alteración de las condiciones que no fuese producido por un congestionamiento de la torre. Al alcanzar la carga máxima esperada para la prueba, se realizó un barrido con rayos gamma. Este estudio confirmó que no existían anormalidades en los internos de la torre observándose un tráfico líquido/vapor, alturas en bajantes, etc. totalmente normales. Se concluyó de esta forma que los platos existentes eran adecuados para manejar un aumento de carga del 10.3%. La planta luego de la expansión, con una capacidad nominal de 386 MTA de etileno, ha operado en varias ocasiones produciendo más de 1158 T/d, excediendo las 1200 T/d en algunos casos (ver Fig. 3). 52.00 200.00 48.25 TON/H 50.00 195.00 190.00 46.00 185.00 44.00 REFLUJO TON/H PRODUCCION TON/H 48.00 180.00 42.00 175.00 40.00 170.00 05 -J 05 ul 0 -J 0: 05 ul 0 00 -J 6: 05 ul 1 00 -J 2: 06 ul 1 00 -J 8: 06 ul 0 00 -J 0: 0 06 ul 0 0 -J 6: u 06 l 1 00 -J 2: 07 ul 1 00 -J 8: 07 ul 0 00 -J 0: 07 ul 0 00 -J 6: 07 ul 1 00 -J 2: 08 ul 1 00 -J 8: 0 08 ul 0 0 -J 0: u 08 l 0 00 -J 6: 08 ul 1 00 -J 2: 09 ul 1 00 -J 8: 09 ul 0 00 -J 0: 0 09 ul 0 0 -J 6: u 09 l 1 00 -J 2: ul 00 18 :0 0 38.00 FECHA PRODUCCION ETILENO PROD. DISEÑO REFLUJO Fig. 3.- Producción puntual de etileno luego de la expansión AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 8 DESARROLLOS EN PETROQUIMICA 4.- Conclusiones: !"Algunos problemas operacionales afectaban la operación de la columna a altas cargas. Fueron identificados y eliminados. !"El barrido con rayos gamma durante una operación a alta carga es un estudio de alto valor agregado para conocer lo que sucede en el interior de las columnas. Esta técnica fue utilizada efectivamente para confirmar lo esperado teóricamente. !"Una simulación validada operacionalmente es una herramienta poderosa para la identificación de problemas y limitaciones en los equipos. El uso predictivo del modelo permitió definir los rangos de operación y cargas adecuadas para llevar a cabo la prueba operacional. !"La correcta decisión de no cambiar los platos en dicha columna resultó en un ahorro directo por inversión de 1 MM$, adicionales a la disminución en las pérdidas de producción por la reducción de quema de producto por inundación de la columna en eventos de cambios inesperados de los consumidores finales. AVPG, XIV Convención de Gas, Caracas, Mayo 10 al 12, 2000. Página 9