nuevas tendencias de clasificación en el procesamiento de minerales

Anuncio

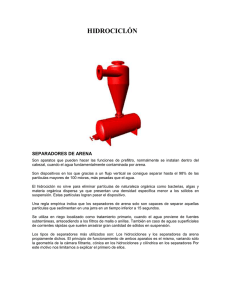

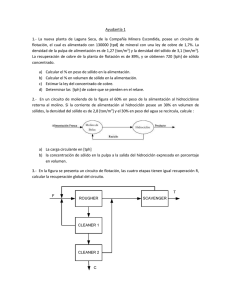

NUEVAS TENDENCIAS DE CLASIFICACIÓN EN EL PROCESAMIENTO DE MINERALES Quito, Ecuador Febrero 2003 Juan Luis Bouso ERAL, Equipos y Procesos, S. A. [email protected] NUEVAS TENDENCIAS DE CLASIFICACIÓN EN EL PROCESAMIENTO DE MINERALES Quito, Ecuador Febrero 2003 ÍNDICE 1. RESUMEN 2. INTRODUCCIÓN 3. EQUIPOS 3.1. 3.2. 3.3. 3.4. Diseño Geometría Materiales constructivos Simulación, Evaluación y Control de la operación 4. PROCESOS 4.1. Molienda 4.1.1. Vía Seca 4.1.2. Vía Húmeda 4.2. Fraccionamiento 4.3. Relaves 5. CONCLUSIONES 6. BIBLIOGRAFÍA Juan Luis Bouso ERAL, Equipos y Procesos, S. A. [email protected] 1 1. RESUMEN Se pretende con este trabajo presentar las novedades y tendencias actuales de clasificación en el procesamiento de minerales, entendiendo ésta como la separación de partículas finas suspendidas en un medio fluido, diferenciándola así del cribado que no es el objeto de esta presentación. En las operaciones de clasificación de minerales, el equipo básico es el hidrociclón, y a él básicamente se refiere esta presentación. En los últimos años pocos cambios ha habido, pudiendo afirmarse que las novedades han sido mínimas en lo que atañe a los equipos empleados, centrándose estas principalmente, en alternativas y modificaciones de los diferentes procesos unitarios. La tendencia, para hacer frente a la situación actual, es incrementar la capacidad de tratamiento y reducir en lo posible el tamaño de corte de los hidrociclones. Para ello se ha mejorado el diseño hidráulico de las diferentes partes que lo componen, y se han introducido cambios en su geometría. Ha habido notables avances en los materiales constructivos empleados, especialmente en el uso de elastómeros sintéticos y materiales cerámicos o compuestos cerámico-metálicos, y finalmente los mayores avances se han logrado mediante la incorporación de la informática al estudio y control de la clasificación. Nuevas tendencias en busca de la máxima eficacia pueden observarse en los propios procesos de clasificación, surgiendo nuevas alternativas a los circuitos clásicos de molienda, así como a la clasificación previa a las etapas de concentración propiamente dichas, y a las etapas finales de clasificación de los relaves. La capacidad diaria de las nuevas plantas ha pasado de decenas de miles a centenas de miles de toneladas. La vida de los yacimientos será muy corta, y se crearan nuevos núcleos de población, donde antes solo había naturaleza. ¡Ojala! no estemos paliando un problema social, generando otro mayor a largo plazo. 2 2. INTRODUCCIÓN Se entiende por clasificación el proceso de separación de partículas en función de su tamaño realizado en un medio fluido, es decir cuando las partículas sólidas se encuentran suspendidas en un medio, bien liquido o gaseoso, generalmente agua y aire respectivamente. Dicho proceso, para mayor exactitud, no se basa realmente en la diferencia de tamaño de las partículas, sino en su diferencia de peso, lo que en términos académicos se conoce como separación isodrómica. El proceso de separación de partículas en función de su tamaño, se conoce usualmente como cribado y en general se refiere a la separación de partículas de tamaños superiores a 1 mm o 2 mm. En los procesos vía húmeda los equipos de clasificación más empleados son los hidroclasificadores e hidrociclones. Este trabajo por motivos de tiempo y espacio, se refiere exclusivamente a estos últimos. Los hidroclasificadores son empleados principalmente en el tratamiento de minerales industriales no metálicos, como el cuarzo, feldespato, etc., y en ocasiones en la concentración de minerales pesados como el estaño, wolframio, etc. En los procesos vía seca la clasificación no se realiza con ciclones, siendo estos exclusivamente empleados como captadores, bien aislados o en conjunto con filtros de mangas. La clasificación misma se lleva a cabo con equipos llamados separadores, que en función del tamaño de separación pueden ser estáticos o dinámicos. Los procesos en vía seca son, tanto en numero de instalaciones como en tonelaje tratado, menos frecuentes que los de vía húmeda, excepción hecha de la industria singular del cemento. Como quiera que está de actualidad la molienda ultrafina vía seca de minerales no metálicos o industriales, hemos creído conveniente hacer una breve reseña a estos circuitos que emplean separadores dinámicos con los cuales se consiguen finuras de hasta 5 micras, muchísimo mas elevadas que en la molienda vía húmeda. Estos separadores son desgraciadamente poco 3 conocidos por los metalurgistas, más en contacto con los minerales metálicos, razón de más para hacer una breve mención de ellos. Las nuevas tendencias en la clasificación se centran principalmente en mejoras en el diseño y geometría de los equipos, así como en el empleo de los nuevos materiales constructivos aparecidos en los últimos años, especialmente cerámicos. Mención aparte merece la introducción masiva de la informática y la electrónica para la automatización, evaluación y control de la clasificación. Nuevas ideas surgen cada día tratando de optimizar los diferentes procesos, habiendo aparecido alternativas o variantes a los circuitos de molienda sin cambios de los equipos principales, los molinos, en base a modificaciones en las etapas de clasificación. También la separación en distintas fracciones, previa a las etapas de concentración, supone una mejora, tanto desde el punto de vista metalúrgico como económico. Finalmente la presión mundial para evitar la degradación del medio ambiente esta obligando al tratamiento de los relaves generados en el tratamiento de los minerales; la clasificación juega un papel de importancia en este proceso. 4 3. EQUIPOS Los equipos de clasificación se han nutrido de los avances en los diferentes campos de la industria, por un lado en lo que se refiere a los materiales constructivos, especialmente las nuevas cerámicas, llamadas de alta tecnología para diferenciarlas de las clásicas empleadas en las industrias eléctricas y de construcción, y por otro lado de la espectacular evolución de la industria informática, tanto en lo referente a las potentes herramientas de evaluación y simulación, basadas en modelos matemáticos teórico-empíricos, como a los nuevos sistemas de diseño mecánico CAD-CAM incluyendo los programas de análisis por elementos finitos, figura 1. Figura 1: Análisis por elementos finitos de entrada hidrociclón y ensayo destructivo. 3.1 Diseño Buscando aumentar la capacidad y eficiencia de los hidrociclones, se han introducido mejoras en el diseño hidráulico de las diferentes partes, principalmente en la entrada tangencial, tobera de rebose (vortex) y boquilla (ápex), tratando de reducir la fricción y las turbulencias originadas por la pulpa a su paso por el hidrociclón. Las secciones de paso rectangulares, de la tobera de alimentación, han demostrado su superioridad frente a la clásica sección circular, al lograr un flujo laminar de las corrientes de alimentación, antes de su intersección con el cuerpo cilíndrico. Al mismo tiempo, el diseño en involuta supone una 5 disminución de las turbulencias en esta zona critica del hidrociclón donde se originan las corrientes de separación, figura 2. Figura 2: Diseño CAD de entrada tangencial de hidrociclón Ambos efectos se traducen en un aumento de la capacidad de tratamiento, expresado como caudal de pulpa admitido por el equipo, junto con una mejora de la eficiencia con respecto a los diseños convencionales. A igual presión de operación, los hidrociclones de nueva generación tratan mayores caudales, lo que significa un menor numero de unidades en operación, figura 3. Figura 3: Curvas comparativas de caudal en hidrociclones Además la reducción de las turbulencias ha significado una mayor eficiencia que se traduce en separaciones con menor dispersión de tamaño en los productos obtenidos, fracciones gruesa y fina. 6 En la etapa de diseño, los programas de simulación de movimiento de fluidos que permiten “visualizar” las trayectorias teóricas de las corrientes internas del hidrociclón en diferentes condiciones de trabajo, han jugado un papel importantísimo. Esto ha permitido optimizar el diseño de algunas partes esenciales del hidrociclón, eliminando o reduciendo las zonas criticas que originaban turbulencias. No obstante se siguen empleando modelos transparentes para comparar la realidad con los simuladores. 3.2 Geometría Las nuevas exigencias han obligado a cambios significativos en la geometría de los hidrociclones. Esto es aplicable tanto a los circuitos de molienda y remolienda, como a los circuitos de separación lamas-arenas previos a las etapas de flotación, y a la clasificación de relaves para relleno hidráulico. En el caso concreto de los circuitos de molienda Semiautógena SAG, la fracción fina obtenida de la criba instalada a la salida del molino SAG, junto con la descarga del molino de bolas secundario, debe ser clasificada para cerrar el circuito con el molino de bolas, figura 4. Figura 4: Circuito de molienda semiautógena SAG - BOLAS 7 Los circuitos de molienda Autógena AG, a veces pueden ser ligeramente diferentes, figura 5. Figura 5 Circuito de molienda autógena AG La clasificación, dados los grandes tonelajes de tratamiento, se realiza con varios hidrociclones de gran diámetro formando enormes baterías. El tamaño máximo de partícula que reciben estos ciclones llega en ocasiones hasta 12 mm, por lo que para evitar obstrucciones, las toberas de alimentación deben tener una gran sección de paso, y consiguientemente para asegurar un corte fino deben ser combinadas con toberas de rebose de pequeñas dimensiones. Además, dado el tamaño de las partículas, los materiales constructivos deben resistir no sólo la erosión, sino los cortes e impactos creados por las partículas gruesas y eventuales trozos de bolas. Los hidrociclones comúnmente empleados son de 625 mm de diámetro o mayores, aunque en ocasiones dependiendo del tamaño de corte pueden ser de 500 mm. Últimamente se están empleando hidrociclones de mayor diámetro y capacidad, buscando reducir el número de unidades en operación, aunque lógicamente el tamaño de corte resulta ser más grueso de lo deseado, y ello afecta negativamente a los procesos posteriores de concentración. 8 Los tamaños de separación requeridos en la molienda son muy diferentes de los que demanda una clasificación de relaves, o una flotación, variando desde 100-300 micras, hasta 10-50 micras. Si el tamaño de corte es diferente, el tamaño de las partículas de alimentación es obviamente también distinto, y en buena lógica la geometría o más concretamente la configuración del hidrociclón no debería ser la misma en un caso que en otro. Tratando de generalizar; lo que no siempre es correcto; hidrociclones de grandes dimensiones se emplean para cortes y tamaños de partículas grandes, mientras que los de pequeño diámetro son usados para el tratamiento de partículas finas. La configuración del hidrociclón, en cuanto a la sección de la tobera de alimentación, proporciones de las zonas cilíndrica y cónica, ángulo del cono y relación de diámetros de toberas de alimentación y rebose, debe ser distinta para las diferentes aplicaciones, y es recomendable poder disponer del mayor numero posible de combinaciones para adaptarse a las diferentes necesidades. En ocasiones esta versatilidad permite operar con el mismo diámetro de hidrociclón pero con diferente configuración, por ejemplo en circuitos de molienda clasificando a 150 micras y en clasificación de relaves a 30 micras, figura 6. Figura 6: Diferentes configuraciones de hidrociclón 9 3.3 Materiales constructivos A mediados de los años 70 se desarrollaron nuevos elastómeros conocidos como Poliuretanos, los cuales han evolucionado imponiéndose en nuestros días como el mejor material resistente a la erosión causada por las partículas finas. En los últimos diez años se han desarrollado elastómeros sintéticos de gran resiliencia muy resistentes a la abrasión causada por las partículas gruesas, de buen comportamiento, inclusive, frente a cortes y desgarros. Sin lugar a duda el mayor avance se ha producido en la adopción de “nuevos” materiales cerámicos, tanto los de alto contenido de alúmina, como los de carburo silicio tratado, comúnmente conocidos como Carborundum o Refrax. Además nuevos compuestos cerámico-metálicos se han mostrado especialmente resistentes al desgaste, y a pesar de su alto costo presentan una relación costo/calidad muy favorable. El empleo de material cerámico en las partes del hidrociclón sometidas a mayor desgaste, como el cono final y la boquilla, no puede ya considerarse una tendencia, sino una practica habitual. También se ha buscado disminuir el peso de los equipos, como vía para reducir los costos de mantenimiento, evolucionando hacia el empleo de materiales ligeros como los elastómeros y plásticos. Así han surgido hidrociclones totalmente construidos en poliuretano autoportante, formando la carcasa y el revestimiento una sola pieza, figura 7. Figura 7: Hidrociclón en poliuretano autoportante 10 En otros casos las tradicionales carcasas de acero han sido reemplazadas por carcasas plásticas reforzadas con fibra de vidrio FRP, ligeras y resistentes al mismo tiempo, figura 8. Figura 8: Hidrociclón con carcasa plástica FRP 3.4 Simulación, Evaluación y Control de la operación Nuestra vida diaria esta hoy condicionada y casi podríamos decir regida por la informática, aunque dependiendo de sí estamos en España o en IberoAmérica somos controlados por ordenadores o computadoras, pero indiscutiblemente “nos controlan”. La mayoría de los fabricantes de prestigio, cuentan hoy día con programas informáticos que les permiten predecir los resultados de una determinada clasificación, o bien evaluar la operación de un proceso concreto. Estos programas son en ocasiones de diseño propio, o han sido elaborados por compañías especializadas en su desarrollo. Gran numero de programas de simulación y control han sido realizados por centros públicos de investigación adscritos a universidades. Este tipo de programas basados todos ellos en modelos matemáticos y algoritmos reconocidos, a menudo son utilizados total o parcialmente para el control de las operaciones, siendo una gran mayoría las plantas que cuentan hoy día con sistemas de control, entre los que sobresalen los de última 11 generación llamados expertos, y los mas recientes basados en lógica difusa, sin entenderse muy bien como de algo difuso se puede obtener algo concreto. En cuanto a los programas de evaluación y simulación, merece destacarse un conjunto de programas recientemente desarrollado por el Dr. Jaime Sepúlveda de la compañía Moly-Cop Chile, en breve disponible, llamado Moly-Cop Tools. Entre sus principales ventajas destaca el estar basado en hojas de calculo Microsoft Excel de amplia difusión entre la comunidad minera, por lo que la “comunicación” del usuario con el programa resulta amigable y cómoda, figura 9. Figura 9: Hoja del programa BallSim de Moly-Cop Tools 12 Con la ayuda de este programa u otros similares puede evaluarse fácilmente tanto una clasificación simple como un complejo circuito cerrado de molienda, en base a datos de la operación misma o bien de ensayos en laboratorio, pudiendo seguidamente simularse otras condiciones variando simplemente los parámetros convenientes, para tratar de optimizar el proceso, figura 10. Figura 10: Comparación de resultados en planta y simulación Esto permite en muchas ocasiones estimar las inversiones necesarias para alcanzar determinados resultados sin necesidad de pruebas o ensayos costosos en planta. Resaltar que para el manejo de estos programas se requiere un adecuado nivel de conocimiento de los procesos involucrados, pues de lo contrario puede llegarse, sin darse apenas cuenta, a resultados aparentemente maravillosos pero inalcanzables, si es que antes la computadora no se ha manifestado con el usual “cuelgue”, tras lo cual indefectiblemente exclamaremos ¡c... otra vez se ha quedao eclisao!. 13 4. PROCESOS Básicamente tres son los procesos donde se precisan etapas de clasificación: En la molienda y remolienda, en los procesos de concentración en general, previamente a las etapas de flotación o gravimetría, y por último en el tratamiento de los relaves o colas, bien sea para mediante la clasificación producir los materiales óptimos para el tranque de relaves, o bien para obtener de ellos un producto especifico para su reutilización como relleno hidráulico. 4.1 Molienda Dentro de los procesos de molienda deben distinguirse aquellos realizados en vía seca, de los llevados a cabo en vía húmeda. Tanto en un caso como en otro la tendencia actual es hacia tamaños de molienda más finos; en el caso de la vía húmeda quizás por la mayor dificultad de concentración de los minerales brutos tratados, o bien por la demanda del mercado solicitando concentrados más limpios; y en el caso de la vía seca, porque los procesos de elaboración de los materiales que emplean materias primas molidas en seco, como los cerámicos, así lo demandan. 4.1.1 Vía seca En la molienda vía seca la clasificación se realiza con equipos llamados separadores. Dependiendo de la finura del producto molido los separadores pueden ser estáticos o dinámicos, empleándose estos últimos para moliendas por debajo de 100 micras, generalmente en el entorno de las 10-40 micras, y llegando con productos muy especiales hasta finuras de 5 micras. En multitud de ocasiones el proceso de molienda no debe aportar hierro al producto obtenido, por lo que tanto los molinos como los separadores se construyen con revestimientos cerámicos o de materiales silíceos naturales. Por supuesto los cuerpos moledores en estos casos son igualmente cerámicos o bien “bolos” de cuarzo. Las finuras citadas no son alcanzables con el empleo de separadores convencionales, precisándose el empleo de separadores llamados de tercera 14 generación muchísimo más evolucionados, los cuales incorporan elementos electrónicos de control para poder ajustar y variar el tamaño de clasificación, al mismo tiempo que su diseño mejorado ha permitido disminuir al mínimo el mantenimiento de los mismos, figura 11. Figura 11: Separador dinámico de tercera generación, QDK Básicamente un circuito de molienda vía seca no difiere sustancialmente de uno vía húmeda, excepto en que se requieren elementos de transporte entre los diferentes equipos, y en la necesidad de cuidar en exceso la estanqueidad en todos los puntos del circuito para evitar las emisiones de polvo muy nocivas para la salud, especialmente en la molienda de productos silíceos. Los separadores no toleran la mínima humedad, por lo que de no disponer de un producto de alimentación absolutamente seco, este debe ser secado previamente a su molienda. En caso de que la humedad de alimentación fuese inferior al 5 %, es posible realizar el secado simultáneamente con la molienda, mediante la introducción de aire caliente en el molino, figura 12. 15 Figura 12: Circuito de molienda vía seca con secado adicional 4.1.2 Vía húmeda La evolución de los circuitos de molienda, tal y como ahora les conocemos, ha sido relativamente rápida durante los últimos 50 años, y actualmente estamos inmersos en una escalada del tamaño de los molinos, y equipos auxiliares como bombas centrífugas e hidrociclones. Los clasificadores se fueron desarrollando en base a las exigencias de los molinos, pasando de los mecánicos de tornillo o rastras a los hidrociclones, a medida que aumentaron las exigencias de capacidad y tamaño de corte. Más adelante los hidrociclones tuvieron que ser montados en baterías para hacer frente a las capacidades demandadas por los circuitos cerrados con cargas circulantes de importancia, surgiendo de este modo “los nidos” con distribución concéntrica. A comienzos de los 80 surgen las moliendas autógena y semiautógena como una nueva alternativa, a la cual también hubieron de adaptarse los 16 hidrociclones, siendo este el tipo de molienda usual hoy día en la gran minería del cobre, zinc, oro, hierro, etc., y el que más desarrollo ha tenido en los últimos años. Los incrementos de capacidad se afrontaron empleando molinos de gran tamaño, con varias líneas formadas con circuitos Barras-Bolas, en directo, es decir con la descarga del molino de barras entrando directamente al molino de bolas, figura 13. Figura 13: Circuito cerrado Directo de molienda Barras-Bolas A menudo la descarga del molino de barras se dividía en dos para trabajar en conjunto con dos molinos de bolas independientes, cada uno de ellos en circuito cerrado con su clasificador. Buscando la optimización surgió la idea del circuito inverso, en el cual la descarga del molino de barras es conducida junto con la descarga del molino de bolas al clasificador, y la fracción gruesa del clasificador es en este caso la alimentación al molino de bolas, obteniéndose así un circuito cerrado. Este tipo de circuito permite disminuir considerablemente la carga de alimentación al molino de bolas, amén de la reducción del efecto de sobre-molienda, lo que significa posibilidad de aumento de capacidad o de reducción del tamaño del producto molido, figura 14. 17 Figura 14: Circuito cerrado Inverso de molienda Barras-Bolas El aumento de capacidad en las plantas procesando minerales de alta ley resulta rentable, ya que la pérdida de recuperación al moler más grueso se ve compensada con el aumento de tratamiento, y en definitiva se produce más metal. Elevando el tamaño de molienda, se aumenta la capacidad con mínimas inversiones, siendo tan sólo necesario aumentar el volumen de flotación, lo cual representa una inversión reducida frente a las inversiones que se requerirían en los molinos. El aumento del tamaño de corte en los hidrociclones se consigue simplemente elevando la concentración de sólidos de alimentación, mediante el aumento de tonelaje y la reducción simultánea de agua, figura 15. Figura 15: Ecuaciones de tamaño de corte en hidrociclón 18 Esto también permite reducir el caudal de pulpa entrando a flotación con lo cual las ampliaciones en celdas son también menores. De este modo, efectivamente se logra el objetivo, pero la eficiencia de clasificación se ve reducida como consecuencia de la clasificación obstaculizada que tiene lugar en el interior del hidrociclón, aumentando notablemente el cortocircuito de finos. Se llega a una situación extraña donde hidrociclones de relativamente pequeño tamaño, por ejemplo 500 mm, operando en condiciones de concentración desfavorables, alcanzan el corte que darían hidrociclones de tamaño superior. Además se aumentan los diámetros de las toberas de rebose y se baja la presión de operación, buscando por cualquier medio elevar el tamaño de corte. En estas condiciones la eficiencia de clasificación disminuye, pero con una inversión mínima, se consigue aumentar el tamaño de molienda y consiguientemente la capacidad. Aparece en escena el hidrociclón de fondo plano, CBC (Circulating Bed Cyclone), de diseño diferente, totalmente cilíndrico y acabado en un fondo prácticamente horizontal, figura 16. Figura 16: Hidrociclón fondo plano, CBC Esta configuración, desarrollada por el profesor Dr. Helmut Trawinski para ampliar el rango de tamaños de corte de los hidrociclones, permite alcanzar con un determinado hidrociclón separaciones que se obtendrían con 19 hidrociclones de diámetro superior. En resumen este diseño permite que un hidrociclón, por ejemplo de 500 mm, realice el corte de uno de 650 mm o mayor, pero lo que es importante, de modo natural, sin forzar los parámetros operativos. Además, su menor corto-circuito y menor tendencia al bloqueo lo convierten en una herramienta valiosísima para este tipo de circuitos de molienda, figura 17. Figura 17: Cuadro comparativo de resultados hidrociclón de fondo plano En varios circuitos de molienda, se han remplazado hidrociclones convencionales de 500 mm y 650 mm por hidrociclones de fondo plano de 400 mm y 500 mm, recuperando el tamaño de corte perdido sin disminuir la capacidad de molienda, o bien aumentando la capacidad de molienda, sin variar el tamaño de corte, figura 18. Figura 18: Planta equipada con hidrociclones de fondo plano 20 En ocasiones se han instalado hidrociclones en posición casi horizontal, buscando tamaños de corte mayores o aumentos de capacidad. También en varias plantas se han reemplazado los hidrociclones existentes por otros de mayor tamaño, pero esto elimina una de las ventajas operativas de los hidrociclones, la flexibilidad. Al disponer tan sólo, de uno o dos hidrociclones, no puede variarse el número de unidades en operación, y no pueden absorberse las variaciones de tonelaje causadas por diferencias en la dureza y granulometría del mineral. El mínimo número de unidades recomendable en circuitos con grandes variaciones, debería estar entre cuatro y seis. En secciones de bajo tonelaje, donde por razones de capacidad sólo se puede instalar un hidrociclón, lógicamente de tamaño inferior al que sería conveniente para alcanzar un corte grueso, la aplicación del hidrociclón de fondo plano resulta determinante, siendo posible operar con varios hidrociclones de diámetro inferior a 375 mm pero con tamaños de corte equivalentes a los que se obtendrían con ciclones de diámetro superior, 500 mm o mayores. En plantas con molienda gruesa y de gran tonelaje, las perdidas de metal son de tal importancia que se han instalado “Nuevos Concentradores” para tratar los estériles, colas o relaves de dichas plantas. Un ejemplo fue la Compañía Minera Locumba en Perú. Interesante resulta la operación de la Compañía Minera Valle Central en Chile, tratando las casi 100.000 t/d de relaves de un gran concentrador, donde los hidrociclones tienen un papel crucial, figura 19. Figura 19: Diagrama planta Minera Valle Central 21 La totalidad de los estériles recogidos desde la canal de relaves, unos 7.000 m3 de pulpa con una concentración de sólidos del orden del 45 %, alimentan en gravedad a 4 líneas, cada una de ellas formada por una primera batería de hidrociclones de 500 mm de diámetro, un molino de bolas, y una batería de hidrociclones de 400 mm de diámetro, figura 20. Figura 20: Vista general molienda, Minera Valle Central La fracción gruesa obtenida en la primera batería, aproximadamente un 40 % del total, se introduce directamente al molino de bolas que opera en circuito cerrado con la segunda batería, y el producto molido alimenta a un circuito de flotación convencional. La fracción fina de la primera batería se conduce junto con el estéril de la nueva flotación a un circuito de flotación en cascadas, sin aporte de reactivos, donde se recupera el mineral más fino, figura 21. Figura 21: Circuito de molienda, Minera Valle Central 22 Las plantas de reciente construcción ya son diseñadas con hidrociclones de mayor tamaño, de acuerdo a las necesidades de molienda establecidas, siendo el hidrociclón de 650 mm e incluso mayor, el tamaño estándar en las últimas plantas de molienda autógena y semiautógena de cobre. En cualquier caso, cada mineral demanda una molienda especifica, y mientras que en el continente americano los tamaños de molienda suelen ser del orden de 200-300 µm, en el viejo continente, Europa, suelen ser la décima parte 20-30 µm, y lógicamente esto obliga a emplear ciclones de pequeño diámetro. Un ejemplo típico sería las plantas españolas y portuguesas tratando los sulfuros complejos de la faja pirítica Ibérica, donde la clasificación final se realiza con ciclones de 200 mm de diámetro, figura 22. Figura 22: Nave de molienda de sulfuros complejos Los sulfuros complejos con contenidos económicos -es un decir- de mineral de cobre, plomo, zinc, plata y oro, requieren un tamaño de liberación en el entorno de las 10-20 µm, lo que obliga a realizar complejos circuitos de molienda en varias etapas. Los circuitos de flotación son también complejos, requiriéndose una flotar diferencialmente el cobre, el plomo, el zinc y la pirita sucesivamente. En este panorama, la clasificación en la molienda juega un papel importantísimo, tratando de obtener un producto suficientemente fino para poder separar las especies en la flotación diferencial, pero produciendo el menor número de ultrafinos que por falta de selectividad se perderían y que además complica las etapas finales de sedimentación y filtración, figura 23. 23 Figura 23: Circuito de molienda de sulfuros complejos 4.2 Fraccionamiento La necesidad de optimizar los procesos buscando mejores resultados económicos, ha conducido al estudio detallado de los procesos unitarios, buscando no solo la máxima recuperación, sino también el menor costo operativo. En concreto en las etapas de flotación el consumo de reactivo y la energía son los dos mayores componentes del costo. En algunas ocasiones una separación en dos fracciones, lamas-arenas, permite optimizar la flotación bien en base a la diferencia del tamaño de partículas o a su naturaleza y composición química. En otras donde se emplean reactivos específicos de alto costo, una presencia elevada de partículas finas, generalmente perjudica el proceso de concentración y eleva el consumo de reactivo. En estos casos una clasificación fina o deslamado permite mejorar la operación sin que ello represente grandes perdidas de rendimiento, al ser dichas partículas finas a menudo de naturaleza arcillosa, y a condición de que el tamaño de corte sea muy fino, en el rango de 10-20 micras. Obviamente para estas separaciones se requieren hidrociclones de pequeño diámetro y con geometría y configuración especificas para dicho trabajo, figura 24. 24 Figura 24: Distribuidor con hidrociclones de 100 mm ∅ para deslamado a 15 micras Los equipos de concentración gravimétrica, generalmente sencillos en su funcionamiento, requieren como la mayoría de los equipos de tratamiento, una alimentación lo más uniforme posible, tanto en tonelaje como en concentración de sólidos. Además, estos equipos requieren una alimentación sin lamas o partículas ultrafinas, las cuales aumentando la viscosidad del medio líquido en que van suspendidos los sólidos, dificultan el proceso de separación. Ambas necesidades pueden ser resueltas al mismo tiempo mediante el empleo de hidrociclones. En particular, con el empleo de hidrociclones CBC, se consigue al mismo tiempo que el deslamado necesario, una alimentación estable gracias a su descarga uniforme en concentración de sólidos. El lecho fluido creado en el fondo plano actúa como un “colchón” que amortigua las variaciones en la concentración de alimentación, al mismo tiempo que permite mantener prácticamente constante el tamaño de corte. Por otro lado, en dicho lecho se genera una clasificación selectiva de los diferentes minerales existentes en la alimentación, de modo que se logra un considerable enriquecimiento del producto grueso o pesado, lo que favorece el proceso de concentración posterior. No hay que olvidar que, en ocasiones, un ciclón CBC puede ser un medio sencillo de preconcentrar minerales pesados (oro, estaño, diamantes, etc.), o bien carbón. 25 4.3 Relaves En el caso de explotaciones mineras a cielo abierto, generalmente las colas, estériles o relaves se conducen a presas, tranques o canchas, figura 25. Figura 25: Presa de estériles de una mina Su clasificación en dos fracciones gruesa y fina antes de ser depositados, permite disminuir los costos de formación de la presa, al mismo tiempo que mejora su seguridad. Los gruesos son conducidos bien por gravedad o mediante bombas especiales de alta presión hasta el dique, para ayudar a su formación, mientras que los finos son enviados a la cola de la presa para facilitar y mejorar la sedimentación. En Europa las presas de estériles están fuertemente condicionadas por el impacto ambiental y la seguridad del entorno, y a pesar de ello, en ocasiones las catástrofes originadas por una rotura sobrepasan lo imaginable. Hace tan solo un año, en España, una falla en el muro de contención de una presa de estériles de una mina de sulfuros complejos, con toda la tabla periódica, 26 provocó un daño irreversible en una reserva biológica catalogada de interés mundial, figura 26. Figura 26: Lince Ibérico en peligro de extinción en el Coto Doñana En las explotaciones subterráneas, cada vez más, por motivos medioambientales, la fracción gruesa de los relaves es utilizada para efectuar el relleno hidráulico, evitando o reduciendo de este modo el empleo de material externo a la mina, o de préstamo. Dos requisitos condicionan la clasificación, por un lado la exigente restricción de permeabilidad de la fracción recuperada, para obtener un material de relleno optimo, y por otro la necesidad de conseguir el mayor aprovechamiento de la masa de estéril disponible. Esto representa un gran desafío difícil de alcanzar, especialmente cuando esta clasificación se realiza al final del tratamiento, debiendo absorber el sistema todas las variaciones de masa, concentración de sólidos, distribución granulométrica, presión, etc., que se generan “aguas arriba” del concentrador. Dado el principio operativo del hidrociclón de fondo plano, CBC, su tercera corriente provoca una reclasificación de la fracción gruesa clasificada, inmediatamente antes de su descarga, y ello trae como consecuencia que 27 dicho producto contenga menos partículas finas que contendría la descarga de un hidrociclón convencional, lo cual es el primer y mayor condicionante en esta aplicación, figura 27. Figura 27: Esquema de corrientes internas en un hidrociclón fondo plano El segundo condicionante es alcanzar el mayor aprovechamiento de los estériles de la flotación, primero porque así se disminuye el problema de vertido de estériles: volumen de presa, superficie ocupada, problemas ambientales, etc., y segundo porque al mismo tiempo se reduce la necesidad de adquirir material externo para el relleno. En la operación con hidrociclones cónicos convencionales para evitar que estas fluctuaciones provoquen un atasco de la descarga de los mismos, es preciso ser generoso con el dimensionamiento de la boquilla de descarga, y ello supone que el producto grueso –material para el relleno- tendrá exceso de finos, por lo cual es preciso operar a un tamaño de corte superior al que sería necesario para tratar de reducir la presencia de partículas muy finas, y ello significa que al ser mayor el tamaño de corte, menor será la recuperación de masa en la descarga. El hidrociclón de fondo plano es muy estable frente a las variaciones de la alimentación, tanto en tonelaje como en concentración de sólidos, lo cual es de enorme importancia en esta aplicación, donde todas las variaciones que se 28 producen en el concentrador repercuten finalmente en el flujo de estériles, figura 28. Figura 28: Distribuidor con hidrociclones de fondo plano en clasificación de relaves El hidrociclón CBC por su estabilidad e “inatascabilidad”, puede ser ajustado desde el primer momento para alcanzar el objetivo previsto, calidad de producto y recuperación de masa. 29 5. CONCLUSIONES Hemos expuesto, según nuestro criterio, las novedades y tendencias actuales de la clasificación en nuestros días, habiendo dividido el trabajo en dos bloques: Los Equipos y Los Procesos, que en lenguaje informático resultaría equivalente al Hardware y al Software. En la clasificación al igual que en la informática, no solo se requieren equipos de calidad, sino también un soporte técnico que solo puede aportar un fabricante de prestigio, gracias a los conocimientos adquiridos en base a sus múltiples experiencias. El procesamiento de minerales necesita de ajustes permanentes para hacer frente a las variaciones de los minerales por un lado, y por otro a los cambios del mercado, para alcanzar en todo momento los mejores resultados. Para ello es necesaria una colaboración permanente entre usuario y fabricante, que no acaba, sino que debe empezar en el momento de del suministro. Para un futuro prospero de la actividad minera se precisa además de la existencia de minas y mineros, también de fabricantes e investigadores serios, y por supuesto empleando un lenguaje técnico común, foros de dialogo abierto como los que representa este simposio de Tecsup. Y como cierre, una inquietud personal: Entramos en este nuevo milenio, “como un elefante en una cacharrería”, precedidos de una vanguardia de gigantes en forma de molinos, figura 29. Figura 29: Don Quijote luchando contra los gigantes que eran “molinos” 30 La capacidad diaria de las nuevas plantas ha pasado de decenas de miles a centenas de miles de toneladas, lógicamente para reducir los costos de operación y también para recuperar rápidamente la inversión. La vida de los nuevos yacimientos, a pesar de las enormes reservas de algunos, va a ser muy corta, y para su desarrollo se están creando nuevos núcleos de población, con la migración que ello conlleva. Las minas de Río Tinto, las más antiguas del mundo, están en explotación desde hace más de 4000 años, y hoy está próxima su extinción, quizás por una sobreexplotación en los últimos años. Desde hace tiempo se está tratando de llevar a cabo una reconversión en la zona, pero a pesar del nivel de desarrollo del país, esto no es tan sencillo y el problema social es importante. ¿Qué pasará cuando en pocos años se acaben los nuevos yacimientos que ahora estamos poniendo en explotación?, ¿Seremos capaces de generar industrias alternativas que impidan o mitiguen el éxodo de las poblaciones creadas a la sombra de las nuevas minas, cuando éstas desaparezcan?. La Sociedad debe ir preparando ¡ya! las soluciones al problema, de lo contrario estaremos paliando un problema social y generando otro mayor a no tan largo plazo. 31 6. BIBLIOGRAFÍA LIBROS - - - - - - - - - - - The Hydrocyclone D. Bradley Pergamon Press, 1965 Mineral Crushing and Grinding Circuits A. J. Lynch. Elsevier Scientific Publishing Co., 1977 Solid / Liquid Separation Equipment, Scale-up Chapter 7, Hydrocyclones, H. F. Trawinski Derek B. Purchas Uplands Press Ltd, 1977 Mineral Processing Plant Design Chapter 17, Cyclone Classifiers, A. L. Mular and N. A. Jull A. L. Mular y R. B. Bhappu. Society of Mining Engineers, 1980 Design and Installation of Comminution Circuits Chapter 32, Hydrocyclones, R. A. Arterburn A. L. Mular y G. V. Jergensen. Society of Mining Engineers, 1982 Hydrocyclones L. Svarovsky Holt, Rinehart and Winston, 1984 SME Mineral Processing Handbook Section 3D, Classification N. L. Weiss. Society of Mining Engineers, 1985 Dimensionamiento y Optimización de plantas concentradoras mediante técnicas de modelación matemática. Leonel Gutierrez R. – Jaime E. Sepúlveda Centro de Investigación Minera y Metalúrgica, 1986 Classification Handbook K. Heiskanen Larox, 1987 Mineral Processing Technology B. A. Wills Pergamon Press, 1988 Autogenous and semiautogenous grinding technology Andrew L. Mular – Derek J. Barratt – Douglas A. Knight Proceedings of International Conference, Vancouver, 1996 32 ARTÍCULOS - A calculation for elutriation H. F. Trawinski Interceram 19, 1970 Aplicación y Funcionamiento Práctico de los Hidrociclones. H. F. Trawinski y J. L. Bouso Engineering Mining Journal & Rocas y Minerales, 1976 Modelling and Scale-up of hydrocyclone classifiers A. J. Lynch y T. C. Rao. Min. Proc. Congress, Cagliari, 1975 A Mathematical Model of Hydrocyclone Classifier in Classification L. Plitt CIM Bulletin, 1976 Der Einfluss von Sedimentations-Behinderung auf die Trenn-Korngrosse. H. F. Trawinski. Aufbereitungs-Technik, 1983 Evaluación de la Operación de Hidrociclones en circuitos cerrados de Molienda. J. L. Bouso Canteras y Explotaciones, Mayo 1985 Aplicación de Hidrociclones J. L. Bouso Rocas y Minerales, Octubre 1986 The Separation Process in the Hydrocyclone H. F. Trawinski Aufbereitung-Technik, 1995 Características de clasificación en el Hidrociclón. J. L. Bouso Canteras y Explotaciones, Enero/Febrero 1995 Eficiencias en Hidrociclones J. L. Bouso Rocas y Minerales, Abril 1995 10 mandamientos para mejorar la productividad de sus molinos Jaime E. Sepúlveda Simposio Moly-Cop, 1997 El hidrociclón, lo que siempre quiso saber y no encontró en los libros. J. L. Bouso Americas Mining, Mayo/Junio/Julio 1998 Diseño y Optimización de circuitos de Molienda y Clasificación Jaime E. Sepúlveda Seminario Fundación Gómez-Pardo, 1999 COMUNICACIONES PERSONALES - Prof. Dr. H. Trawinski / Juan Luis Bouso Dr. Jaime Sepúlveda / Juan Luis Bouso 33 RELACIÓN DE FIGURAS 1. Análisis por elementos finitos de entrada hidrociclón y ensayo destructivo 2. Diseño CAD de entrada tangencial de hidrociclón 3. Curvas comparativas de Caudal en hidrociclones 4. Circuito de molienda semiautógena SAG - BOLAS 5. Circuito de molienda autógena AG 6. Diferentes configuraciones de hidrociclón 7. Hidrociclón en poliuretano autoportante 8. Hidrociclón con carcasa plástica FRP 9. Hoja del programa BallSim de Moly-Cop Tools 10. Comparación de resultados en planta y simulación 11. Separador dinámico de tercera generación, QDK 12. Circuito de molienda vía seca con secado adicional 13. Circuito cerrado Directo de molienda Barras-Bolas 14. Circuito cerrado Inverso de molienda Barras-Bolas 15. Ecuaciones de tamaño de corte en hidrociclón 16. Hidrociclón fondo plano, CBC 17. Cuadro comparativo de resultados hidrociclón de fondo plano 18. Planta equipada con hidrociclones de fondo plano 19. Diagrama planta Minera Valle Central 20. Vista general molienda, Minera Valle Central 21. Circuito de molienda, Minera Valle Central 22. Nave de molienda de sulfuros complejos 23. Circuito de molienda de sulfuros complejos 24. Distribuidor con hidrociclones de 50 mm ∅ para deslamado a 15 micras 25. Presa de estériles de una mina 26. Lince Ibérico en peligro de extinción en el Coto Doñana 27. Esquema de corrientes internas en un hidrociclón fondo plano 28. Distribuidor con hidrociclones de fondo plano en clasificación de relaves 29. Don Quijote luchando contra los gigantes que eran “molinos” 34