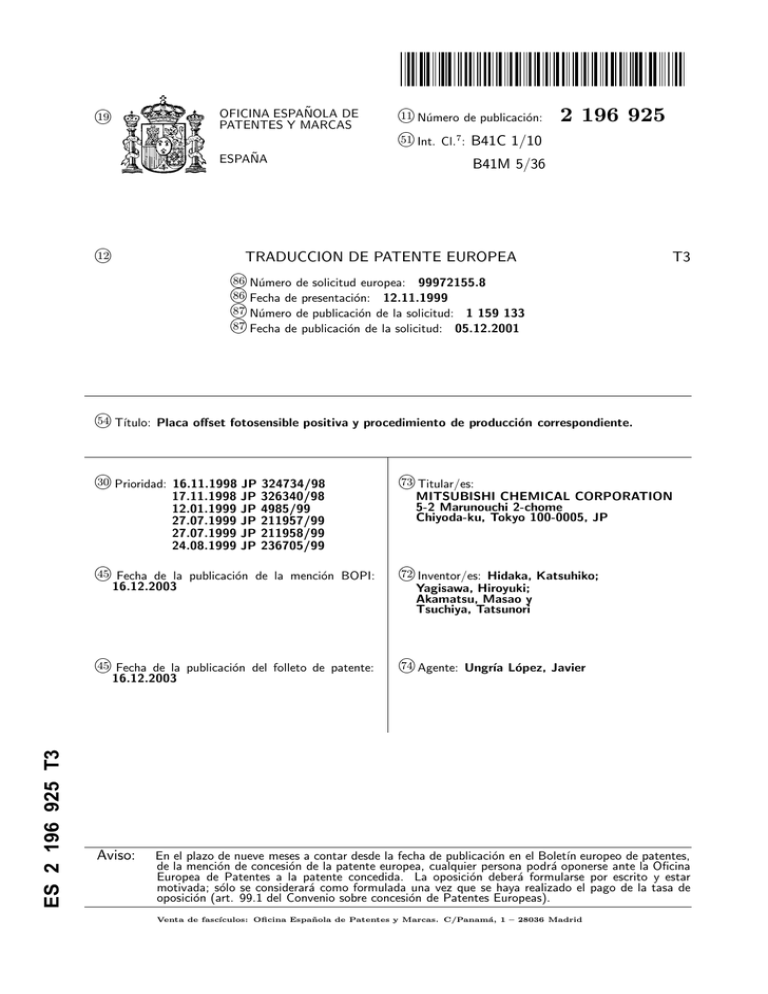

placa offset fotosensible positiva y procedimiento de

Anuncio