PROYECTO DE EJECUCIÓN PARA LA REFORMA Y

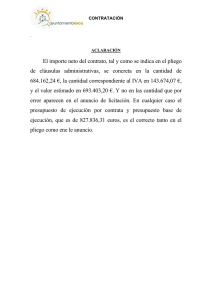

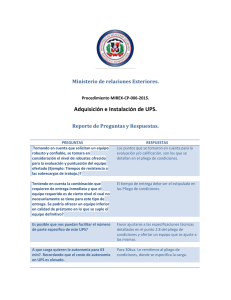

Anuncio