Tabla - Universitat Rovira i Virgili

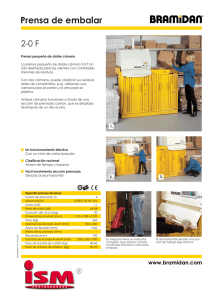

Anuncio