reingeniería a una prensa hidráulica de construmecam, para

Anuncio

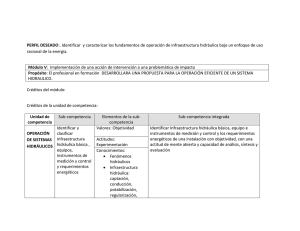

REINGENIERÍA A UNA PRENSA HIDRÁULICA DE CONSTRUMECAM, PARA MEJORAR LA EFICIENCIA DE SU PRODUCCIÓN HECTOR ALEXANDER PAYAN COBO UNIVERSIDAD AUTÓNOMA DE OCCIDENTE FACULTAD DE INGENIERÍA DEPARTAMENTO DE ENERGÉTICA Y MECÁNICA PROGRAMA INGENIERÍA MECÁNICA SANTIAGO DE CALI, 2012 REINGENIERÍA A UNA PRENSA HIDRÁULICA DE CONSTRUMECAM, PARA MEJORAR LA EFICIENCIA DE SU PRODUCCIÓN HECTOR ALEXANDER PAYAN COBO Proyecto de grado para optar al título de Ingeniero Mecánico Director Hugo Cenen Hoyos Escobar Ingeniero Mecánico UNIVERSIDAD AUTÓNOMA DE OCCIDENTE FACULTAD DE INGENIERÍA DEPARTAMENTO ENERGÉTICA Y MECÁNICA PROGRAMA INGENIERÍA MECÁNICA SANTIAGO DE CALI, 2012 Nota de aceptación Aprobado por el Comité de Grado en cumplimiento de los requisitos exigidos por la Universidad Autónoma de Occidente para optar al título de Ingeniero Mecánico Jurado Firma del Jurado Firma del Jurado Santiago de Cali, diciembre de 2012 3 A mis queridos padres, Jaime Payan y Marleny Cobo, por sus consejos, su compresión y por el apoyo incondicional para el desarrollo de este proyecto. 4 CONTENIDO GLOSARIO 11 RESUMEN 12 INTRODUCCION 13 1.OBJETIVO 15 1.1 OBJETIVO GENERAL 15 1.2 OBJETIVOS ESPECIFICOS 15 2.DESARROLLO DEL PROYECTO 16 3. ANALISIS DE DESEMPEÑO DEL ACTUAL DISEÑO 17 4. DISEÑO MECANICO DE LA PRENSA DE CONSTRUMECAM 19 4.1 DISEÑO TEORICO 20 4.1.1 Definición factor de seguridad 20 4.1.2 Diseño de columna 20 4.1.3 Análisis de platina superior 24 4.1.4 Análisis bastidor 26 4.1.5 Análisis y determinación de la carga máxima 26 4.1.6 Análisis pasador 28 4.2 ANÁLISIS EN SOLIDWORKS 30 4.2.1 Análisis columnas 31 4.2.2 Análisis de platina superior 32 4.2.3 Análisis bastidor 33 4.2.4 Resultados del estudio 36 5. DISEÑO SISTEMA HIDRAULICO 37 5.1 ANALISIS DE FUERZAS Y CAUDAL 38 5.1.1 Presión máxima de trabajo, dimensiones del cilindro de simple efecto 39 5 5.1.2 Análisis de presión de válvula de alivio 40 5.1.3 Análisis caudal bomba 42 5.1.4 Selección de la bomba 43 5.1.5 Análisis desplazamiento volumétrico de la bomba 42 5.1.6 Análisis de la potencia de entrada 44 5.1.7 corte y doblez de láminas 45 5.1.8 Circuito hidráulico 46 5.1.9 Estructura del control automático 45 5.1.10 Ventajas del actual diseño 46 6. SELECCIÓN DE COMPONENTES DEL SISTEMA HIDRÁULICO 48 6.1 FILTRO 48 6.2 BOMBA DE PISTONES 48 6.3 MOTOR ELECTRICO 48 6.4 VALVULA DE CONTROL DIRECCIONAL ELECTROHIDRAULICA 49 6.5 CILINDRO HIDRAULICO DE SIMPLE EFECTO 50 6.6 LINEAS HIDRAULICAS 51 6.7 ACEITE 52 6.8 SISTEMA ELECTRICO 53 7. ANALISIS FINANCIERO 54 8. CONCLUSIONES 55 9. RECOMENDACIONES 56 BIBLIOGRAFIA 57 ANEXOS 58 6 LISTA DE TABLAS Pág. Tabla 1. Propiedades materiales solidworks Tabla 2. Diámetros de alambre y materiales para resortes Tabla 3. Tratamientos en los extremos para resortes helicoidales 7 25 34 40 LISTA DE FIGURAS Pág. ANEXO A. Propiedades acero ANEXO B. Propiedades filtro de succión ANEXO C. Características bomba. ANEXO D. Motor. ANEXO E. Válvula direccional. ANEXO F. Características cilindro de simple efecto. ANEXO G. Selección diámetro mangueras. ANEXO H. Propiedades tubería flexible de alta presión. ANEXO I. Propiedades aceite. ANEXO J. Pulsador. ANEXO K. Contactor relé. ANEXO L. Cotización. ANEXO M. Formulas y conceptos generales. 8 60 61 62 63 64 65 66 67 68 69 70 71 71 GLOSARIO AISC: american Institute of Steel construction. ANSI: american National Standards Institute. Carga: es la acción de una fuerza estacionaria sobre un cuerpo, haciendo que este experimenté pequeños desplazamientos. Columna: es un elemento vertical de forma esbelta, que es usada como soporte estructural, sujeto a pandeo. Empotramiento: es la unión entres dos elementos de alta resistencia, respecto a un sistema de referencia inmóvil, que elimina cualquier movimiento de ambos solidos hacia cualquier punto. Flexión: es la deformación que se genera en un elemento estructural en la dirección perpendicular a su eje longitudinal. Limite elástico: es el esfuerzo máximo que puede soportar un elemento antes de sufrir deformación plástica permanente Pandeo: se presenta como inestabilidad elástica, en elementos sometidos a compresión, y se observa como una deformación en la sección trasversal del componente esbelto. Potencia: es la cantidad de trabajo producida por unidad de tiempo. Viga: es un elemento de alta resistencia, con una sección trasversal pequeña usada para el soporte de cargas, generalmente sometida a flexión. 9 RESUMEN Este proyecto analiza una prensa hidráulica de la firma CONSTRUMECAM en Cali, a fin de realizarle una reingeniería, que permita automatizar sus procesos y mejorar la eficiencia de los mismos. Se procede por lo tanto al análisis de cada uno de los elementos que la componen, a identificar los diferentes procesos que en ella se realizan, al igual que los parámetros de funcionamiento, para la parte estructural y el sistema hidráulico de transmisión de potencia. Para realizar la reingeniería a la prensa hidráulica y llevar a cabo el análisis que diera como resultado, una adecuada implementación del sistema hidráulico de accionamiento de las piezas que intervienen en los diferentes procesos que en ella se realizan, fue necesario optar una serie de medidas como son: identificar los diferentes procesos para lo cual era utilizada, al igual que los diferentes tipos de materiales y tamaño de las piezas que son intervenidas en la prensa, las limitaciones del funcionamiento actual de la prensa en los diferentes procesos, como son sus condiciones de operación, tiempos de ejecución de cada operación, y capacidad de carga o aplicación de fuerza o potencia mediante la prensa, identificar las limitaciones de su sistema hidráulico actual, el tipo de accionamiento, carrera del embolo del cilindro, y demás características propias de los elementos que intervienen en el circuito hidráulico. Luego se determinó mediante un análisis de tipo estático y siguiendo las recomendaciones de las normas AISC (Steel constructions manual 13th), la carga máxima permisible en la estructura. A partir de lo anterior, se realizó un análisis por elementos finitos para identificar los efectos de la carga en cada pieza, teniendo en cuenta conceptos como, esfuerzo de Von Misses, factores de seguridad para la verificación de la estructura de la prensa utilizando los esfuerzos admisibles y las diversas cargas a la cual está sometida la máquina. Por último se diseño un nuevo sistema hidráulico que comprende, la bomba hidráulica, su motor, el circuito hidráulico y el control automático del mismo, teniendo en cuenta las condiciones de la secuencia operacional al aplicar las cargas máximas permisible y las dimensiones de la prensa Palabras claves: AISIC, hidráulica, prensa, control, carga, esfuerzo 10 INTRODUCCIÓN Al considerar los procesos que se realizan en el taller de la empresa CONSTRUMECAN, donde en su mayoría son procesos metalmecánicos como el doblez de laminas de 1/8” de acero al carbono y otras piezas mecánicas, se plantea la necesidad de mejorar una maquina herramienta, la cual se supone inicialmente genera un incremento en los tiempos de los procesos, con lo cual reduce el desempeño eficiente de los diferentes procesos que en ésta se realizan. Basado en lo anterior, y partiendo de la existencia de la estructura de prensa mecánica, se proyecta la posibilidad de automatizar sus procesos y modificar su diseño si es del caso, para mejorar la eficiencia de estos. Al entender la necesidad de disponer de una prensa hidráulica más eficiente y de fácil operación, es preciso recurrir a un análisis previo de la estructura actual de la prensa, para definir sus actuales parámetros de funcionamiento y operatividad, de tal manera que permita la selección de las mejores alternativas afines para este sistema. Por medio de presente proyecto se realizará la reingeniería a esta prensa mecánica, para mejorar y automatizar su sistema hidráulico mecánico. La situación actual de la prensa, presenta una problemática de limitación de capacidad productiva para la empresa CONSTRUMECAM y se hace imperativo brindar una solución que permita incrementar su eficiencia y capacidad operacional, de tal forma que la compañía pueda ofrecer nuevos servicios en rangos de mayor capacidad en procesos de troquelado, punzando y estampado, de igual forma le permitiría disminuir los tiempo de ejecución y mantener los parámetros de producción necesarios para ofrecer un producto con mejor calidad. El objetivo principal del proyecto fue el rediseño de la prensa hidráulica, identificar las limitantes que ésta presenta en cuanto a su capacidad de producción, carrera del embolo y su sistema de accionamiento, para de esta forma, presentar una alternativa viable para el mejoramiento de los procesos que en ella se realizan, mediante la implementación de un circuito hidráulico que permita incrementar la capacidad operativa, la eficiencia y que sea posible operarla de manera automática. 11 En este proyecto se presentará el rediseño de la prensa hidráulica de CONSTRUMECAM, donde se podrán encontrar los diferentes estudios realizados, los respectivos análisis de las cargas que intervienen en cada una de las pieza, teniendo en cuenta el trabajo que realiza la prensa, y conforme a estos parámetros de diseño, identificar y seleccionar los componentes del circuito hidráulico más adecuados para cumplir un mejoramiento de su productividad y eficiencia. 12 1. OBJETIVOS 1.1 OBJETIVO GENERAL Realizar la reingeniería al diseño de una prensa hidráulica manual de la Empresa CONSTRUMECAM, a fin de mejorar sus parámetros de operación e incrementar la eficiencia de su producción. 1.2 OBJETIVOS ESPECÍFICOS Analizar la capacidad operativa de la prensa hidráulica de la Empresa CONSTRUMECAM, para definir los parámetros actuales de producción para la que es utilizada. Realizar un planteamiento de rediseño mecánico a la prensa, para adaptarle un sistema hidráulico accionado automáticamente, que comprenda, la bomba hidráulica y su motor, circuito hidráulico a implementar y un sistema de control automático para el sistema hidráulico. Definir la capacidad operativa de la prensa rediseñada, a fin de determinar posibles procesos a realizar como doblado de láminas y su máximo espesor, punzónado, corte y estampado para diferente materiales como acero al carbono, aceros inoxidables, aceros rápidos y aluminio. Determinar el valor de la inversión económica del rediseño por reingeniería de la prensa hidráulica. Entrega de planos para construcción de la parte rediseñada. 13 2. DESARROLLO DEL PROYECTO La empresa CONSTRUMECAM a fin de mejorar sus procesos, ha optado por realizar reingeniería a algunos de sus equipos, que actualmente operan sin automatización en sus procesos, como es el caso de la prensa hidráulica, usada para la realización de diversos procesos metalmecánicos, por lo que el rediseño que se desarrolle debe llevarse a cabo de manera tal, que se preserve la vida útil del conjunto de piezas de su estructura, mejorando sus condiciones operativas y de seguridad en la realización de sus procesos, a fin de no exceder el límite máximo de su diseño original, como de igual forma poder garantizar el cumplimiento de los procesos productivos con mejores estándares de calidad. Por medio de la reingeniería aplicada a la prensa se pretende su modernización mediante un rediseño que permita ampliar su vida útil, adecuándola para realizar automáticamente otras operaciones, a fin de mejorar su eficiencia operativa, reducir gastos en sus procesos e incrementar su capacidad en las operaciones donde la prensa interviene. Pero para lograr el diseño requerido de la prensa hidráulica, es necesario identificar algunos conceptos fundamentales que inciden en el desarrollo de cualquier dispositivo hidráulico, como; tipos estructural de la prensa, el sistemas hidráulico de su accionamiento, componentes que intervienen en el sistema hidráulico, factor de seguridad del diseño actual, parámetros de selección de componentes a adicionar, y normativa aplicada al diseño actual, a fin de realizar una reingeniería adecuada para su mejoramiento. La metodología implementada para el desarrollo de este proyecto consiste en: un análisis del funcionamiento y desempeño operacional actual de la prensa de CONSTRUMECAM, para posteriormente, realizar una verificación teórica de cada pieza que compone su estructura y de esta manera definir la carga máxima permisible en cada elemento analizado. Al concluir este análisis, se realizará un estudio por elementos finitos mediante el software de simulación de solidworks, donde se simulen los efectos de la carga en cada una de las piezas que componen la prensa hidráulica, y de esta forma, verificar que el valor máximo de la carga obtenida, es la carga máxima con seguridad, que se le podría aplicar a la estructura de la prensa; al finalizar este estudio se planteará el rediseño del sistema hidráulico con sus respectivos componentes, para finalmente seleccionarlos, como son la bomba, el motor, las válvulas y los cilindros. 14 Finalmente se realizará un análisis económico donde se establezca el valor de la inversión necesaria para el proyecto. 15 3. ANÁLISIS DE DESEMPEÑO DEL ACTUAL DISEÑO. La prensa hidráulica de CONSTRUMECAM en su estado actual es utilizada únicamente para realizar procesos de doblez de láminas que van desde 1/8” a 1/4” de espesor de aceros al carbono y aceros inoxidables, donde el diseño actual de la prensa presenta un sistema hidráulico de accionamiento manual, en el cual se tiene una bomba que es accionada por palanca, un cilindro de simple efecto y un manómetro para el seguimiento de la presión impuesta al sistema, y que su estructura se compone principalmente de dos soportes verticales o columnas, una base y una platina en la parte superior donde se sitúa el cilindro. En la figura 1 se puede observar la ubicación de cada una de estas piezas. Figura 1. Estructuras y elementos de la prensa hidráulica. La principal limitación de la prensa actual es la poca versatilidad que presenta, ya que solo es empleada para realizar procesos de doblez de láminas, en el cual se emplean tiempos muy elevados para efectuar esta función, contribuyendo de 16 manera significativa al bajo rendimiento de la prensa, al igual que su sistema hidráulico de accionamiento manual, donde la puesta en macha del sistema requiere de tiempos muy altos debido a las dificultades de operación del mismo, dando esto como resultado procesos de manufactura lentos, donde la prensa no es llevada a su máxima capacidad como consecuencia de las dificultades propias que se producen durante el accionamiento del sistema hidráulico actual con el que cuenta la prensa hidráulica en el taller de CONSTRUMECAN. A continuación se hace una descripción del funcionamiento del circuito hidráulico del actual diseño. Para el accionamiento de la prensa se hace necesario seguir los siguientes pasos: Desbloquear la palanca de la bomba. Bombear varias veces para llenar el circuito hidráulico interno de la bomba. Bombear con la palanca de accionamiento de la bomba, el desplazamiento del embolo dependerá de la longitud de las mangueras y del flujo que suministre la bomba. Una vez que las mangueras del sistema hidráulico estén llenas, el embolo iniciara su avance. El cilindro dispone de un retroceso mecánico con la capacidad necesaria para soportar la carga máxima de la presión, con el fin de permitir desplazar el embolo hasta el final de su carrera. Se mantiene la presión en el sistema durante un lapso de tiempo corto, sin bombear para verificar que la válvula de retención funciona correctamente. El funcionamiento del circuito hidráulico de la prensa actual, se inicia cuando el líquido entra en la cámara del cilindro por uno de sus extremos. Por la resistencia que genera el embolo se presenta una presión en el líquido, que al ser vencida, el embolo se desplaza y su vástago sale, el embolo regresa al cambiar la válvula distribuidora mediante accionamiento externo. 17 En la figura 2 se puede observar el diseño del circuito hidráulico actual de la prensa y sus componentes. Figura 2. Circuito hidráulico prensa actual. 18 4. DISEÑO MECANICO DE LA PRENSA DE CONSTRUMECAM De acuerdo al diseño mecánico de la prensa hidráulica, y acorde a las normas establecidas en el manual AISC, se procedió a realizar un análisis para el conjunto de piezas que conforman la estructura de la prensa hidráulica, con el fin de identificar la carga máxima permisible en la estructura, y por medio de la cual se establecerán los parámetros requeridos para el circuito hidráulico. 4.1 DISEÑO TEÓRICO Por medio de este análisis se tiene como principal objetivo realizar un análisis teórico de cada pieza que compone la estructura de la prensa hidráulica, y de esta manera definir la carga máxima permisible en cada elemento analizado. 4.1.1 Definición factor de seguridad. Este término se utiliza para evaluar las condiciones de seguridad de un elemento. En un diseño se tiene que evitar la falla estructural, las cargas a las que será sometido un elemento cuando está en operación, deben ser menores que las cargas que la estructura es capaz de soportar, con lo anterior se presentan las siguientes ecuaciones. Ecuación 4 Y Ecuación 4.1 Ecuación 4.2 4.1.2 Diseño de columna. Las columnas son los elementos estructurales encargados de dar soporte al resto de los componentes, de mantener la estabilidad de la estructura, son los elementos verticales que soportan cargas de compresión y flexión. Para el análisis de la columna se tomó como punto de partida las dimensiones de la misma como el espesor (213 mm), la longitud 19 (2200 mm) y el ancho (400 mm), de igual forma las propiedades del material del cual están fabricadas, acero AISI 1045 (ver Anexo A). La figura 3 muestra el esquema de las dimensiones de la columna, y el diagrama de cuerpo libre, también se puede observar que el elemento empleado como columna es un perfil rectangular. Figura 3. Columnas. a) Isométrico b) dimensiones c) diagrama cuerpo libre Para facilitar los cálculos se ha trasladado la carga de trabajo de su posición normal a la parte superior de la columna como se observa en la figura 3b, asumiendo de esta forma que la longitud total de la columna está sometida a compresión y como consecuencia al efecto de pandeo, además teniendo en cuenta que ambos extremos están fijos. Los datos que se muestran a continuación corresponden a las propiedades de la sección transversal del perfil rectangular donde se tiene que: I es el momento de inercia, A es el área de la sección transversal, K radio de giro y L la longitud de la columna. 20 Figura 4. Perfil rectangular. ( ) Ecuación 4.3 Aplicando la ecuación 4.3 tenemos que: ( ) ( ) Ecuación 4.4 Ecuación 4.5 Como se tiene dos posibles ejes de orientación, con las ecuaciones 4.4 y 4.5 se obtiene los valores de las inercias para cada eje. ( ) ( ) 21 ( ) ( ) De acuerdo a la orientación que presenten los ejes X y Y, se van a obtener dos valores de radio de giro (K), a partir de las ecuaciones 4.3 y 3.4 (ver anexos M) tenemos que: √ √ √ √ De los dos radios de giro, se debe considerar el menor de los dos, ya que este es un indicativo de que tiene una sección trasversal débil sobre ese eje y por lo tanto tendrá una mayor posibilidad de pandeo en esa dirección. A partir de la ecuación 3.1 (ver anexos M) podemos determinar la relación de esbeltez que sirve como parámetro para conocer la estabilidad de la columna, como es una columna fija en ambos extremo tenemos que: Le=0.5L Ecuación 4.6 Le =0.5*220cm = 110cm Con el resultado anterior, y teniendo en cuenta que para una Re < 30 se hace un análisis por esfuerzos normales, se tiene que 22 Ecuación 4.7 De acuerdo al valor de esfuerzo obtenido se procede a calcular la carga P máxima para la columna, en este procedimiento y para el perfil de la columna, según el manual AISC1, se recomienda usar un factor de seguridad para elementos a compresión de 1.67. Utilizando la ecuación 4.1 para esfuerzos normales tenemos que: De lo anterior, se puede decir que la carga máxima permisible en la columna es de 4868.5KN, para las dimensiones dadas 4.1.3 Análisis de platina superior. Este elemento está encargado de albergar y soportar el cilindro hidráulico, conforman la parte superior de la prensa y está sujeta a la columna, puede soportar momentos flectores por lo que se ha considerado para el análisis como una viga empotrada en ambos extremos y con carga simétrica ubicada en el centro, estas suposiciones se hacen con el fin de facilitar los cálculos, ya que estos no se encuentran muy alejados de la realidad. 1 Manual del AISC Steel constructions 13th P3-13. 23 El esquema de las fuerzas que actúan en la platina superior se muestra en el diagrama de cuerpo libre de la figura 5. Figura 5. Platina superior a) Dimensiones b) diagrama cuerpo libre De acuerdo con el grafico anterior se puede concluir que las reacciones en la viga empotrada son: El momento flector máximo se calcula por medio de la tabla 4 (ver anexos M), el cual queda como: Con el momento flector máximo anterior, se puede calcular el esfuerzo máximo para una viga sometida a flexión con la ecuación 3, donde I es la inercia de la sección trasversal de una viga de perfil rectangular definida en la ecuación 4.4, y c 24 es la distancia que hay desde el eje neutro hasta la partícula más externa, esto se define como: De acuerdo al valor de esfuerzo obtenido se procede a calcular la carga P máxima para la platina, en este procedimiento se establece un factor de seguridad de 1.67 recomendado por el manual AISC2, para elementos sometidos a flexión. Utilizando la ecuación 4.1 para esfuerzos normales se tiene que: Con el factor de seguridad establecido se concluye que las dimensiones de la pieza son adecuadas para soportar una carga de trabajo P aproximada de 837.7 KN. 2 Manual del AISC Steel constructions 13th P3-13. 25 4.1.4 análisis bastidor. La base o bastidor es el elemento encargado de alojar las piezas de trabajo y soportar las cargas trasmitidas por el cilindro, forman la parte inferior de la prensa y está sujeta a las columna, debido a la naturaleza de las cargas, esta debe soportar momentos flectores, por lo que se ha considerado para el análisis como una viga empotrada en ambos extremos y con carga simétrica ubicada en el centro, con el fin de facilitar los cálculos. El esquema de las fuerzas que actúan en la base se muestra en el diagrama de cuerpo libre de la figura 6, y sus dimensiones. Figura 6.Bastidor. a) Dimensiones b) Diagrama cuerpo libre De acuerdo con el grafico anterior, se procede a calcular las reacciones en los extremos de la viga como se muestra a continuación: El momento flector máximo se calcula por medio de la tabla 4 (ver anexos M), el cual queda como: 26 Con el momento flector máximo anterior, se puede calcular el esfuerzo máximo para una viga sometida a flexión a partir de la ecuación 3. Con el resultado anterior de esfuerzo se procede a calcular la carga P máxima para la base, en este procedimiento se establece un factor de seguridad de 1.67 que es un valor recomendado por el manual AISC3 , para esta pieza utilizando la ecuación 3.1 para esfuerzos normales. Con el resultado anterior, se puede interpretar que las dimensiones del bastidor permiten soportar la carga P de 461.8KN calculada en el punto anterior. 3 Manual Del AISC Steel constructions 13th P3-13. 27 4.1.5 Análisis y determinación de la carga máxima de trabajo. A partir de los valores obtenidos de carga para cada pieza, se seleccionó la carga mínima calculada, ya que de esta manera se asegurar que ninguna de las pieza fallar por la acción de la misma. Con el valor anterior, se concluye que el valor máximo de trabajo para la prensa es de 47 toneladas. 4.1.6 Análisis pasador. Estos elementos son los encargados de soportar la base o bastidor de la prensa, con esto se genera un sistema de cargas y reacciones sobre el dispositivo como se muestran en la figura 7. Figura 7.Pasador. a) dimensiones b) diagrama cuerpo libre. Para el diseño de este, y el resto de los componentes se ha tomado como base una carga puntual que afecta a todos los elementos de esta maquina. Como se observa en el diagrama de cuerpo libre la carga puntual generada por el accionamiento del cilindro hidráulico se transmite a la base P/2 y esta se trasmite al pasador P’, esta carga se distribuye en cuatro punto de la base, e induce a los pasadores el efecto de cizallamiento. 28 Con el valor de la carga obtenida en el punto anterior se procede a calcular el factor de seguridad del pasador, y de esta forma conocer la fiabilidad del mismo en el sistema. Utilizando la ecuación de para esfuerzo cortante , y remplazando en área de la circunferencia del perno en A. Ecuación 4.8 A partir del resultado anterior, y de acuerdo al manual AISC 4, para el diseño de pasadores sometidos a cortante, el esfuerzo permisible sometido a cortante se enuncia como: 4 Manual Del AISC 13th Specification section J4.1. 29 Se obtiene el factor de seguridad correspondiente para el sistema de carga y las dimensiones del perno como sigue a continuación. El factor de 2.38, comprueba que material y las dimensiones seleccionadas son las apropiadas, por lo tanto se garantiza que este elemento no va a fallar bajo las condiciones de carga aplicada. 4.2 ANÁLISIS POR ELEMENTOS FINITOS. Mediante el uso del software de simulación de solidworks, se realizara el cálculo del factor de seguridad para cada componente, para este procedimiento se establecerá el criterio de máxima energía de distorsión, como parámetro para determinar el factor de seguridad, con lo anterior tenemos que: En el sistema utilizado, el simulador de evaluación de diseño muestra el factor de seguridad por medio de colores, donde los factores de seguridad mínimos permisibles son de color rojo, y los sectores con factores mayores con azul, el material seleccionado en el sistema es un AISI 1020, ya que posee propiedades con valores aproximados al del material seleccionado para la prensa AISI 1045, a continuación se muestra una tabla con las propiedades del material en solidworks. 30 Tabla 1 Propiedades de materiales (solidworks) Dentro del software se definen las condiciones de carga y las características del elemento a analizar, por medio de los cuales se pueden calcular los esfuerzos, deformaciones y factor de seguridad correspondiente. 4.2.1 Análisis columnas. Para el siguiente análisis, la columna estará sujeta en su base, y la aplicación de la carga será axial y centrada para que de esta forma toda la columna esta sometida el valor máximo de carga. Figura 8. Tensiones de von misses columnas. 31 Con la imagen anterior se puede determinar que la máxima tensión de Von Misses es 49.9MPa, la cual es menor al limite elástico del material 350MPa, con esto se puede concluir que el elemento no fallar, bajo estas condiciones de carga. Figura 9. Desplazamientos columnas. El desplazamiento máximo que ocurre en el elemento analizado tenemos un máximo de 1.379e-001mm, en la parte superior de la columna, desplazamiento que no afecta el correcto funcionamiento de la maquina. Figura 10. Factor de seguridad columnas. 32 El resultado del factor de seguridad es de 8.09 en su punto mas critico, en la base de la columna debido al impacto del bastidor; este factor de seguridad al ser mayor que 1, permite concluir que el elemento no fallara con la carga actual aplicada. 4.2.2 Análisis platina superior. Para este análisis, la platina estará sujeta en sus dos caras laterales, con una carga central. Figura 11.Tensiones de von misses platina superior. Con la información generada en la grafica anterior se puede determinar que la máxima tensión de von misses es 290MPa, la cual es menor al limite elástico del material 350MPa, con esto se puede concluir que el elemento no fallar, bajo estas condiciones de carga. 33 Figura 12.desplazamientos platina superior. El desplazamiento máximo presente en el dispositivo analizado, tiene un máximo de 7.745 e-00mm, en la parte inferior central del elemento, desplazamiento que no afecta el correcto funcionamiento de la maquina. Figura 13. Factor de seguridad platina superior. 34 En base a los parámetros especificados, el factor de seguridad mas bajo encontrando en el diseño es de 1.21, ubicado en los extremos de la platina, este factor de seguridad al ser mayor que 1, permite concluir que el elemento no fallara con la carga actual aplicada. 4.2.3 Análisis bastidor. Para el siguiente análisis del bastidor, la carga esta soportada por todo el elemento, sujeto mediante pasadores en sus extremos. Figura 14. Tensiones de von misses bastidor. En la grafica anterior se observa que el valor máximo de tensión de von misses es 252MPa, la cual es menor al limite elástico del material 350MPa, con esto se puede concluir que el elemento no fallara, bajo estas condiciones de carga. 35 Figura 15. Desplazamientos bastidor El desplazamiento máximo presente en el dispositivo analizado, tiene un máximo de 6.924e-0.001mm, en la parte inferior central del elemento, desplazamiento que no afecta el correcto funcionamiento de la maquina. Figura 16. Factor de seguridad bastidor. 36 El factor de seguridad mas bajo encontrando en el diseño es de 1.4, ubicado en los extremos de la platina (agujeros de pasadores), este factor de seguridad al ser mayor que 1, permite concluir que el elemento no fallara con la carga actual aplicada. 4.2.4 Resultados del estudio. De acuerdo a los datos obtenidos por el software de simulación, se puede observar que todas las piezas de la estructura de la prensa hidráulica analizadas presentan factores de seguridad superiores a uno y que los esfuerzos y desplazamientos presentes no afectan la estructura de la misma, comprobando que la carga estimada para el sistema es la más adecuada y que se puede tomar como referencia para realizar el diseño del circuito hidráulico de la prensa. 37 5. DISEÑO SISTEMA HIDRÁULICO A partir del valor de la carga máxima permisible obtenido mediante el análisis teórico y el estudio realizado mediante el software de simulación por medio del cual se comprobaron los efectos propios de la carga en cada pieza y sus factores de seguridad, se procede a realizar el diseño del sistema hidráulico de la prensa de CONSTRUMECAM, en el cual se tiene como objetivo adaptarle un sistema hidráulico accionado automáticamente, que comprenda, la bomba hidráulica y su motor, circuito hidráulico, y un sistema de control automático, que brinde una garantía de fiabilidad y que permita operar bajo diversas condiciones de temperatura y presión, durante varios ciclos, diseño por medio del cual se accionaran tres cilindros de simple efecto para el retroceso, de forma automática, con indicadores luminoso que den al operario información del encendido del sistema y accionamiento de los cilindros. Para el diseño del sistema hidráulico se cuenta con los siguientes parámetros de funcionamiento: Fuerza total máxima permisible por cada cilindro = 15 TN (toneladas)* Velocidad estándar de cilindros = 0.1 5.1 ANÁLISIS DE FUERZAS Y CAUDAL. En un sistema hidráulico como el requerido para la prensa hidráulica, donde se genera, trasmite y controla la aplicación de energía a través de un líquido, se hace imprescindible determinar el caudal y la presión presentes en el sistema. 5.1.1 Presión máxima de trabajo y Dimensiones del cilindro de simple efecto. Para determinar la presión de trabajo del sistema, y las dimensiones de los cilindros del sistema hidráulico de la prensa, partimos de la carga de diseño anteriormente calculada de 47 toneladas, a partir de lo anterior se divide esta carga en tres que es el número de cilindros que se situarán en la prensa hidráulica, luego tenemos que: 38 Figura 17.Diagrama de cargas en el cilindro. Luego de realizar el diagrama de carga en el cilindro se tiene que: Ecuación 5 Ecuación 5.1 Ahora cuanto mayor es la presión, menor será el diámetro del cilindro, pero se deberá tener en cuenta esto para los demás componentes. Si la presión es mayor a 210 bares (3045Psi), las opciones en cuanto a la selección de bombas, válvulas y actuadores serán más reducidas, a partir de esto la presión en el sistema queda definida para 17.24 MPa (2500 Psi) un valor adecuado para una maquina como la prensa hidráulica y definimos un diámetro tentativo de cilindro de 114 mm (4.5 in) con el objetivo de obtener la fuerza del muelle necesaria para las 15 toneladas de cada cilindro y determinar la factibilidad del diseño. A partir de la ecuación 5 tenemos que: 39 Donde = ( ( ) ) Por medio de la ecuación 5.1 se tiene que: Donde es la deflexión del resorte en este caso la carrera del cilindro 333mm Ahora se procede a calcular el resorte de recuperación de cilindro donde tenemos que D es el diámetro de la espira y d diámetro del alambre. ( Ecuación 5.4 ) 40 Como recomendación practica puede tomarse para C, el rango de valores dado por 4 ≤ C ≤ 12, A partir del valor calculado de la constante del resorte K, se puede calcular el numero total de espiras, donde G es el modulo de rigidez a cortante (80.8GPa) y Na el numero de espiras activas como se muestra a continuación ( ( ) ) Se aproxima al 1/2 de espira más próximo, ya que la tolerancia de fabricación no consigue una precisión mejor, y si observamos la tabla 1b, para extremos cuadrados y rectificados, tenemos que: Con el valor anterior del número de espiras totales Nt, se finaliza el diseño del cilindro de simple efecto. 41 Tabla 2. Diámetros de alambre y materiales para resortes. Fuente: Norton, Robert. Diseño de maquinas. 1 ed. México: Prentice Hall, 1999. p. 817. 42 Tabla 3. Tratamientos en los extremos para resortes helicoidales de compresión. Fuente: Norton, Robert. Diseño de maquinas. 1 ed. México: Prentice Hall, 1999. p. 823. Con los valores obtenidos mediante la ecuación 5.4, se observa que el diámetro de trabajo mas aproximado a estos es de 0.5 in (14 mm), y el material a utilizar será el SAE 1066, que esta comercialmente disponible para dicho diámetro. 5.1.2 Análisis de presión de válvula de alivio. Para obtener el valor de presión de la válvula de alivio del sistema, se siguen las recomendaciones realizadas por los especialistas en hidráulica, los cuales aseveran que la presión de la válvula debería ser un 5% mayor a la presión de trabajo como se muestra a continuación. ( ) 5.1.3 Análisis caudal bomba. Para realizar el cálculo del caudal necesario para el sistema hidráulico de la prensa, se toma como base el diámetro del pistón y la velocidad requerida por el mismo, este tipo de datos se tomaron en relación a los trabajos a realizarse en la maquina, para determina el caudal del sistema se plantea la siguiente ecuación. 43 Ecuación 5.2 Donde Q= caudal V= velocidad de desplazamiento A=área del pistón A partir de la ecuación 5 se determina el caudal necesario para el sistema, y tomamos la velocidad de 0.1 , la cual se regulara por medio de válvulas reguladora de flujo. ( ) 50 GPM El valor de caudal obtenido es el valor necesario para operar los tres cilindros de la prensa hidráulica a una velocidad de avance de 0.1 de forma simultánea. 5.1.4 Selección de la bomba. A partir de los parámetros de caudal analizados inicialmente, se selecciono una bomba de pistones de desplazamiento variable (ver anexos D), de 50GPM a 2700rpm y 3500Psi, este tipo de bomba es respectivamente mas costosa comparada con otras, pero se justifica por su alto rendimiento y alto factor de ergonomía, gracias al bajo ruido que produce al momento de operar. 5.1.5 Análisis de desplazamiento volumétrico de la bomba seleccionada. El desplazamiento se refiere al volumen de aceite que la bomba puede entregar por cada revolución, y se puede calcular, de acuerdo a los datos suministrados por el proveedor, de caudal y las rpm, como se muestra a continuación. 44 Ecuación 5.2 5.1.6 Análisis de la potencia de entrada. Al tomar el caudal de la bomba y la presión del sistema se puede obtener la potencia requerida en el sistema hidráulico de la prensa. A continuación se plantea la ecuación por medio de la cual se calcula la potencia de entrada al sistema. Ecuación 5.3 5.1.7 Corte y doblez de láminas. Con la implementación del circuito hidráulico en la prensa para una carga total máxima de 45 toneladas, es posible realizar un corte 80mm de diámetro en aceros al carbono con resistencia al corte de 555 y 3mm de espesor, al igual que en aceros inoxidables austeniticos con resistencias a la corte no superior a 590 , para aceros con mayor tenacidad es necesario determinar mediante la siguiente formula los valores adecuados de espesor y diámetro de corte. Ecuación 5.4 45 Para el doblez de láminas de aceros al carbono con un límite elástico de 380 se pueden trabajar espesores de hasta ½”, de igual forma para aceros inoxidables austeniticos con limite elástico de entre 280 y 450 , para aceros con alta resistencia a la fluencia se hace necesario determinar los valores adecuados de espesor, largo y ancho de la lamina por medio de la siguiente formula, donde I es la inercia y c es la distancia desde el eje neutro hasta la fibra mas externa para una fuerza total máxima de 450000 N. ( ) Ecuación 5.5 5.1.8 Circuito hidráulico. El diseño del circuito hidráulico de la prensa tiene como función accionar tres cilindros de simple efecto para el retroceso mediantes una electroválvulas de gobierno tres dos vías normalmente cerradas, que cambian de posición por medio de un interruptores normalmente abierto, de la misma manera por medio de un interruptor normalmente abierto, se energiza la bobina del motor y a su vez la bomba, para el diseño se empleara el software AUTAMATION STUDIO 5.0. En la figura 18 se puede observar el esquema del circuito hidráulico con cada uno de sus componentes 5.1.9 Estructura del control automático. Se diseñara un sistema de control de tipo americano para el sistema hidráulico de la prensa, el cual da la posibilidad de accionar los tres cilindros a través de un tablero de control donde estarán los pulsadores e indicadores lumínicos del sistema hidráulico. En la figura 19 se presenta el diseño. 46 Figura 18. Esquema hidráulico. 47 Figura 19.Esquema de control automático. 5.1.10 Ventajas del actual diseño. Con la implementación de este sistema hidráulico se garantiza que cada uno de los cilindros dispuestos se podrá accionar de forma automática y de manera independiente, de igual forma se podrá mantener un control mas adecuado sobre la fuerza, carrera y los tiempos de operación, permitiendo alcanzar a la prensa su máxima capacidad mas fácil, rápido y eficientemente, también se podrán realizar otros procesos metalmecánicos como corte de laminas, punzónado, estampado, y para el doblez de laminas esta podrán tener espesores desde 1/8” hasta 1/4”, llevando a nivele óptimos de rendimiento a la prensa hidráulica necesarios para obtener un producto a bajo costo y con calidad. 48 6. SELECCIÓN DE COMPONENTES DEL SISTEMA HIDRÁULICO El sistema hidráulico de la prensa hidráulica, presenta varios accesorios que lo componen, cada uno en una posición especifica. A continuación se detallan las características de cada componente hidráulico acoplado al sistema de la prensa. 6.1 FILTRO Generalmente estos elementos se construyen de aluminio, con una pantalla de acero inoxidable para proteger las bombas hidráulicas de las partículas de tamaño considerable, que tiende a acumularse en el fondo del depósito. (Ver anexos A). Figura 20.Filtro de succión. Cuadro de característica técnicas filtro Especificaciones técnicas Máxima presión permitida 20bar Temperatura de operación 100°c Material del filtro Tela metálica en acero Grado de filtrado 50 a 200µm Fuente: Direct, Industry site. [En línea]. [Consultado el 10 enero de 2012]. Disponible en internet: http://www.directindustry.es/prod/argo-hytos/filtros-de-aspiracion-hidraulicos-7313-506475.html 6.2 BOMBA DE PISTONES BOSCH REXROTH La bomba que se selección para el proyecto es de tipo pistón, ya que presentan un gran rendimiento y bajo ruido, en las aplicaciones mecánicas de la hidráulica, a continuación se muestra un a tabla con las características técnicas de la bomba seleccionada. (Ver anexos B). 49 Figura 21. Bomba Fuente: Direct, Industry site. [En línea]. [Consultado el 10 enero de 2012]. Disponible en internet: http://www.directindustry.es/prod/eaton-hydraulics/bombas-hidraulicas-de-alta-presion-conpistones-axiales-7323-372716.html Características técnicas de la bomba Presión máxima continua bar (psi) Flujo máximo L/min (USgpm) Velocidad máxima rev/min -------------------------- ----------------------------------- ---------------------------------------- 350 (5000) 225(60) 2200 Torque máximo a 350 bar (5000psi) ----------------------------- 696Nm Cilindrada cm3 ------------------------------------------------------- 125 6.3 MOTOR ELÉCTRICO El motor de la prensa será accionado a través de un tablero de control, mediante contactores y relés, se selecciono un motor siemens, que presenta las siguientes características técnicas (ver anexos C). 50 Figura 22.Motor Fuente: Direct, Industry site. [En línea]. [Consultado el 10 enero de 2012]. Disponible en internet: http://www.directindustry.es/prod/motive/motores-electricos-asincronos-trifasicos-14726-57498.html Características técnicas motor eléctrico siemens Marca (tipo) ------------------------------------ Siemens (1LA4 207-2YA80) Potencia KW (HP) ---------------------------- 54(75) Eficiencia -------------------------------------- 94% Peso Kg --------------------------------------- 360 Líneas de sistema ---------------------------- Trifásico Velocidad Max rpm -------------------------Voltaje ------------------------------------------- 3540 220-440 6.4 VÁLVULA DE CONTROL DIRECCIONAL ELECTROHIDRÁULICA. La válvula direccional de 3/2 vías con solenoide será accionada por los pulsadores en el tablero de control, por medio de los cuales se accionaran los cilindros en la prensa hidráulica. (Ver anexos D). 51 Figura 23.Valvula de control direccional. Fuente: Direct, Industry site. [En línea]. [Consultado el 10 enero de 2012]. Disponible en internet: http://www.directindustry.es/prod/kawasaki-precision-machinery/electrovalvulas-de-cajondireccionales-hidraulicas-7291-525474.html Características técnicas válvula de control direccional Marca (tipo) ------------------------------- ENERPAC (VE32D) Presión de servicio máxima bar (Psi) - 700 (10152) Caudal máximo l/min --------------------- 171 Retorno ------------------------------------- Por resorte 6.5 CILINDRO HIDRÁULICO DE SIMPLE EFECTO. Los cilindros seleccionados para la prensa hidráulica son de simple efecto para el retroceso, su accionamiento será de forma independiente mediante pulsadores en el tablero de control del sistema (ver anexos E). 52 Figura 24.Cilindro de simple efecto. Fuente: Direct, Industry site. [En línea]. [Consultado el 10 enero de 2012]. Disponible en internet: http://www.directindustry.es/prod/simplex/cilindros-hidraulicos-14060-533030.html Características técnicas de los cilindros Marca (tipo) ------------------------- ENERPAC (RC-10010) Presión de servicio máxima bar ----(Psi) Fuerza del cilindro ton (KN) ---- 700 (10152) Carrera mm ------------------------ 333 Área efectiva cm2 ----------------- 102 Capacidad de aceite cm3 -------- 3417 75 (718) 53 6.6 LÍNEAS HIDRÁULICAS. A través de las líneas hidráulicas se desplazara el fluido del sistema hidráulico, y por esto que es preciso dimensionar las tuberías de acuerdo al caudal que circulara por ellas, ya que un diámetro inadecuado para el sistema puede generar elevadas velocidades y con esto perdidas de presión por fricción, por medio de la tabla A4 (ver anexos F) se selección un diámetro de 11.01 mm, finalmente aproximamos este valor de diámetro obtenido a uno comercial y el mas adecuado es de 3/8“ las características de las mangueras seleccionas se presentan en la ver en anexos G. Figura 25.Tubo flexible hidráulico de alta presión. Fuente: Direct, Industry site. [En línea]. [Consultado el 10 enero de 2012]. Disponible en internet: http://www.directindustry.es/prod/simplex/cilindros-hidraulicos-14060-533030.html 6.7 ACEITE. El tipo de aceite seleccionado para el sistema hidráulico de la prensa es el Shell Tellus T HM 46, es un aceite hidráulico anti desgasté que proporciona protección contra productos típicos de contaminación, tales como el agua y calcio, de igual forma presenta una gran estabilidad térmica permitiendo trabajar bajo condiciones extremas de temperatura.( ver anexos I). 54 6.8 SISTEMA ELÉCTRICO. Por medio de los pulsadores se energiza el motor y los relés del sistema, con los pulsadores de doble botón de control se accionara cada cilindro permitiendo el avance o retroceso del mismo durante cada operación (ver anexos J). Figura 26.Pulsador y contactor relé Fuente: Direct, Industry site. [En línea]. [Consultado el 10 enero de 2012]. Disponible en internet: http://www.directindustry.es/tab/pulsadores.html El relé es un dispositivo que funciona como interruptor y es controlado por una bobina que acciona varios contactos que permiten abrir o cerrar circuitos eléctricos independientes, a través de ellos se activa los solenoides de las válvulas distribuidoras que permiten el movimiento de los cilindros (ver anexos K). 55 7. COTIZACIÓN MEJORAS PROPUESTAS Para determinar el costo del proyecto partimos de los precios de cada producto de la cotización adquirida en la empresa FISA FERRETERIA INDSUTRIAL S.A.S, a continuación consignamos los costos referentes al proyecto. DESCRIPCION COSTO BOMBA ELECTROHIDRÁULICA ------------------------------------------CILINDRO HIDRÁULICO CAPACIDAD 15 TONELADAS (X3) -------MANGUERA 3/8” 1 METRO (X3) -----------------------------------------MANÓMETRO 10 TON 10000PSI -----------------------------------------ADAPTADOR PARA MANÓMETRO --------------------------------------ACOPLE PARA MANGUERA Y CILINDRO DE 3/8” (X3) -------------DERIVADOR ------------------------------------------------------------------ELECTROVALVULA DIRECCIONAL 3/2 VIAS -------------------------SISTEMA ELECTRICO -----------------------------------------------------TOTAL (pesos colombianos) --------------------------------------------- 8.079.300 3.233.700 2.231.259 200.000 123.000 438.930 1.745.243 1.751.666 726.157 16.777.589 La bomba versión estándar trae incluida una válvula solenoide de seguridad, en el portafolio de Power Team viene un derivador para 4 cilindros, en los cuales se puede regular el caudal y la bomba posee una válvula restrictora de presión incluida de fábrica la cotización del sistema aparece en el anexo L. 56 8. CONCLUSIONES Para mejorar las condiciones de operación de la prensa hidráulica y generar mayor versatilidad en los procesos que en esta se realizan, se hace inevitable rediseñar la forma en que opera su sistema hidráulico. Con el circuito hidráulico actual accionado por palanca el tiempo que emplea el cilindro al extenderse es de 1 minuto en promedio, mientras que con el diseño del sistema accionado de forma automática propuesto , el tiempo que emplea es de aproximadamente 2 segundos, a partir de esto por medio del diseño propuesto en este proyecto para la prensa hidráulica, se reducirían los tiempos de operación, teniendo en cuenta las condiciones de trabajo como presión, temperatura de fluido y carrera del cilindro. Con el diseño del sistema hidráulico propuesto es posible realizar otros procesos en la prensa hidráulica como corte y estampado de aceros, procesos que no son posibles de realizar con el sistema hidráulico actual debido a las limitaciones que este presenta en su accionamiento, así mismo con la implementación del nuevo diseño el operario solo debe accionar un interruptor para accionar el sistema hidráulico, a diferencia del sistema actual donde este debe bombear el fluido al sistema mediante el accionamiento de una palanca limitando su desempeño a las habilidades del operario, por otro lado la posibilidad de alcanzar la máxima capacidad de carga en tiempos muy cortos, permite extender el tiempo real aprovechable de la prensa hidráulica. 57 9. RECOMENDACIONES Cuando se accione el sistema hidráulico, asegúrese que este no presente fugas de aceite, esto reduce el rendimiento de la maquina y puede ocasionar accidentes durante su manipulación. No sobrepase las 47 Toneladas establecidas como limite de carga para la estructura. Al utilizar la maquina tenga siempre presente todas las normas de seguridad industrial, particularmente durante su accionamiento a máxima capacidad. Ubiqué la prensa hidráulica en un ambiente limpio libre de polvo, y filtraciones de agua o cualquier otro líquido que puedan afectar el funcionamiento de la prensa u ocasionar algún tipo de fallo. Al realizar el ensamble de la maquina, ponga especial atención en la correcta posición de los dispositivos hidráulicos, al igual que la posición de los componentes que soportan directamente la carga de operación. En caso de sufrir daños o algún tipo de desgaste de algún componente remplácelo por otro que tenga igual características establecidas en el diseño hidráulico. Realizar mantenimientos preventivos programados, donde se verifique que no hayan cables sueltos, inspeccionar los filtros y engrasar las guías de los vástagos. Mantener las condiciones del aceite iguales a las iniciales, regular la temperatura del aceite a valores recomendados por el fabricante. El sistema eléctrico es una área critica de mantenimiento, las bobinas y contactos tiene una vida útil típica, se deben remplazar antes de que fallen para disminuir horas de mantenimiento correctivo, además se debe inspeccionar el cableado de control una vez al año, verificando que las conexiones estén apretadas y localizando cables en malas condiciones. 58 BIBLIOGRAFÍA AMERICAN INSTITUTE OF STEEL CONSTRUCCIÓN General design considerations. .Thirteenth edition July 2006, design of flexure member. 3-13p, design of compression member. 4-10p BANYERAS, Jutglar Luis. Bombas, ventiladores y compresores Edición CEAC, España 2005 p245 BRAD F, kuvin, Conozca su prensa hidráulica y a sus clientes. Revista Metalforming México 2008, CENEN, Hugo. Material de apoyo para la materia maquinas hidráulicas. Santiago de Cali, 2012. Universidad Autónoma de occidente HIBBELER, R.C. Análisis Estructural. Prentice Hall. México 1997 JARAMILLO SUAREZ, Héctor, Deflexiones en vigas, Universidad Autónoma 2009 JARAMILLO SUAREZ, Héctor, Consideraciones generales sobre el diseño de columnas, Universidad Autónoma 2004. NORTON, Robert. Diseño de maquinas. 1 ed. México: Prentice Hall, 1999. 1080 p. OYANADER, Roberto, Curso básico ole-hidráulica aplicado [En línea]. Chile 2011 [Consultado 15 de abril]. Disponible en internet: http://www.youtube.com/watch?v=GDTJwwzXjD8 ZUBICARAY, Manuel. Bombas: teoría, diseño y aplicaciones Edición (3).México 2004, Editorial limusa. P 239. VALENCIA, Juan David, VELEZ, Juan David, diseño y simulación de la instrumentación de una prensa hidráulica strojexport tipo CDM 80-1(LD 80), Universidad tecnológica de Pereira 2007 59 ANEXOS ANEXO A. Propiedades acero. 60 ANEXO B.Propiedades filtro de succión. 61 ANEXO C. Características bomba. 62 ANEXO D. Motor. 63 ANEXO E. Válvula direccional. 64 ANEXO F. Características cilindro de simple efecto. 65 ANEXO G. Selección diámetro mangueras. 66 ANEXO H. Propiedades tubería flexible de alta presión. 67 ANEXO I. Propiedades aceite. 68 ANEXO J. Pulsador. 69 ANEXO K. Contactor relé. 70 ANEXO L. Cotización. El precio del cilindro en esta cotización corresponde a uno de 100 toneladas q no pertenece al cilindro utilizado en el proyecto que es de 15 toneladas el cual tiene un valor de 1077900. 71 ANEXO M. Formulas y conceptos generales. TIPOS Y ANÁLISIS DE ESTRUCTURAS La prensa hidráulica de accionamiento manual de COMSTRUMECAM en general presenta una estructura en su mayoría de acero, y se utilizan barras, planchas, columnas y perfiles que forman en conjunto un cuerpo rígido ligado entre sí que no trasmiten movimiento. Estos elementos son preparados para el ensamblado, mediante diferentes procesos como: soldado, remachado o punzónado. Con la interacción de estos elementos se busca dar resistencia a las estructuras para sostener cargas considerables y para resistir diversos tipos de esfuerzos, debe ser capaz de recibir cargas externas, resistirlas internamente y trasmitirlas a los apoyos. La estructura es una de las partes más grandes y fundamental de la prensa, su objetivo principal es el de resistir cargas resultantes de su uso y de su peso propio y darle forma a un cuerpo, de la máquina, de forma tal que su funcionamiento sea seguro y permita un rendimiento óptimo de la máquina. Existen varios tipos de estructuras, y cada una de ellas ofrece características diferentes y se pueden clasificar desde el punto de vista de los métodos de análisis en estáticamente determinadas o isostáticas, en estáticamente indeterminadas o hipostática e hiperestáticas. Estructura Isostáticas. Como se ha mencionado anteriormente, este tipo de estructura son aquellas donde se pueden determinar las reacciones, los esfuerzos axiales en todos los eslabones, al igual que se pueden encontrar las fuerzas cortantes, fuerzas normales, momentos torsionales y flexionan tés, a partir de las condiciones de equilibrio únicamente (ecuaciones de equilibrio de la estática). Figura Condición isostática. 72 Estructura Hiperestáticas. Este tipo de estructura se presenta cuando existe un número de reacciones o fuerzas desconocidas mayor que el número de ecuaciones de equilibrio estático que se pueden obtener. Las ecuaciones adicionales que son necesarias para dar solución a estas estructuras se consiguen, considerando las deformaciones entre los eslabones y los apoyos. Es común encontrar que la mayoría de las estructuras presentes en las maquinas son de este tipo ya que cuentan con un equilibrio estable y en algunos casos representan un ahorro en cuanto al costos o simplemente por la naturaleza del material. Pero es importante mencionar que se requieren de un amplio conocimiento de la estática, al igual que de las propiedades de los elementos como el momento de inercia, áreas de sección transversal y el módulo de elasticidad. Figura Condición Hiperestáticas. Vigas. Son elementos estructurales rígidos, que se sitúan horizontalmente, su principal función es la de recibir las cargas de los elementos que se encuentran sobre ella, y de esta forma transmitir estas cargas a los elementos estructurales verticales o columnas, de estas a la base y de allí al suelo. Se pueden encontrar de diversos materiales como: hormigón (pretensado o armando), acero (perfiles normales o compuestos) y de madera. El tipo de material y las dimensiones dependerán de los esfuerzos a las cuales va ser sometida y de la estructura la cual integre. 73 En un inicio, cabe resaltar que en la teoría aplicada a las vigas se contempla aquello a lo que se le ha designado como resistencia de los materiales; ya que con esto es posible analizar la resistencia del material del cual está formada la viga, al igual que la tensión, los esfuerzos y sus desplazamientos. Figura Vigas. Fuente: ARQHYS, Architects site. Rep. Dominicana. . [En línea]. [Consultado el 10 enero de 2012]. Disponible en internet: http://www.arqhys.com/construccion/vigas.html Análisis de Vigas. En general la mayoría de estas estructuras están sometidas o son las encargadas de soportar cargas perpendiculares a su eje de forma tal que se presentan esfuerzos internos de flexión y cortantes en la viga. La deformación en una viga se suele formular desde la posición no deformada, es decir se mide desde el plano neutro de la viga deformada hasta la posición original de esta. Para realizar el análisis de vigas se puede proceder de la siguiente forma: 1. Se debe realizar un análisis de las cargas que interviene sobre la viga, para esto se hace necesario realizar el diagrama de cuerpo libre de esta, que consiste en una representación gráfica de las condiciones y tipos de cargas a la que está sometida la viga (ver figura 2.4). 74 Figura Diagrama de cuerpo libre. 2. Teniendo el sistema de cargas ya definido se procede a calcular las reacciones en los apoyos por las ecuaciones de la estática. 3. Luego se calcula la fuerza cortante máxima que soporta la viga en un determinado punto, debido a la carga aplicada (tabla A2). 4. Se continúa con el análisis del momento flector máximo aplicado en la viga (tabla A2.1). 5. Por último se calculan los esfuerzos normales causados por la flexión y se determina el factor de seguridad correspondiente. Ecuación 3 Apoyos. En las diferentes estructuras existentes, están presenta los apoyos, que son los elementos que le proporcionan la estabilidad y soporte a el sistema y por lo general se encuentran en los extremos o muy cerca de ellos. Uno de los pasos que son obligatorios para determina el tipo de estructura que se está analizando, reside en fijar el número de reacciones que se despliegan en los apoyos. En una estructura plana se presentan tres grados de libertad, uno de rotación y dos de traslación, donde para lograr un equilibrio y estabilidad del sistema, deberán ser restringidos para evitar toda tendencia de movimiento. Los tres tipos de apoyos de usó más común son: 75 Apoyo simple: impide a la estructura los desplazamientos verticales, pero admite los horizontales, rotaciones o giros (figura 1.4a). Apoyo empotrado: restringe los tres movimientos que pueden presentarse en el plano, los desplazamientos verticales, horizontales y la rotación (figura 1.4b). Apoyo articulado: impide los desplazamientos verticales y horizontales, pero permite la rotación (figura 4.1c). Figura Tipos de apoyos. a) apoyo simple b) articulado c) empotrado Fuente: GONZALEZ CUEVAS, Oscar Manuel. Análisis estructural .México, Limusa, Universidad Autónoma Metropolitana, 2003 p19. Columnas. La mayoría de las maquinas presentan elementos axiales que están sometidos a cargas de compresión, a estos se les denomina como columnas, elemento estructurales largos y esbeltos, en algunos casos pueden presentar fallas no por que se hayan superado su límite de resistencia, sino porque bajo la acción de una carga creciente menor a la requerida para romperla por aplastamiento, falla por flexión lateral o pandeo, como consecuencia de la poca sección transversal que presenta con respecto a su longitud. pandeo. “Pandeo es la forma de falla que resulta generalmente de una pérdida de estabilidad estructural debido a la acción compresiva sobre un elemento estructural. Ahora bien, la estabilidad de una estructura es la facultad de conservar su estado, y esta condición recibe el nombre de estable, el cual se caracteriza por 76 los efectos pequeños, caracterizándose un estado inestable por los efectos grandes, al producirse perturbaciones iniciales de poca cuantía. Para explicar mejor este efecto consideremos una columna real a la cual se le aplica una carga de compresión axial (P), y una pequeña fuerza lateral (F) (Ver figura 2.4).Esta columna adquiere una pequeña deflexión. Si se incrementa el valor de P y se realiza el mismo procedimiento para F, se llegará a un valor de P en la cual la columna no regresa a su condición inicial y adquiere una deflexión, a este valor de P al que se llega se le denomina carga de pandeo” 5 . Figura Pandeo. Fuente: GERE, James M, BARRY, J Goodno. Mecánica de materiales (7) edición .México, Cengage Learning Editores, 2009 p819 Es importante mencionar que este fenómeno sucede de manera repentina, es por esto que este tipo de fallos debido al pandeo son en numerosas ocasiones peligrosos y se hace necesario tener un buen criterio de diseño. Para el diseño de columnas, es necesario conocer algunos conceptos básicos, que permitan obtener diseños seguros y que cumplan con los requerimientos de la estructura que componen al igual que las diversas teorías existentes que dan solución al problema de pandeo. 5 JARAMILLO SUAREZ, Héctor. Columnas consideraciones generales sobre el diseño de columnas,Colombia, Universidad Autónoma de Occidente 2004 3p 77 Relación de esbeltez (Re): es un factor que ayuda a determina la estabilidad de una columna, esta relación es un parámetro y se define como, el cociente de la longitud efectiva de la columna entre su radio de giro mínimo, esto es. Ecuación 3.1 De donde, Ecuación 3.2 √ Longitud efectiva (Le): se define como la longitud de la columna que se curva o pandea, cuando se aplica una carga (figura 2.5). Radio de giro (K). Describe la manera en la cual el área transversal de una estructura se distribuye alrededor de su eje centroidal. √ Ecuación 3.3 √ Ecuación 3.4 La relación de esbeltez es un parámetro que permite seleccionar el procedimiento de cálculo más adecuado, únicamente para columnas de acero, a partir de esto se puede decir que: Cuando, Re ≤ 30, se procede a realizar un análisis por esfuerzos normales, para columnas con carga axial a compresión. Ecuación 3.5 Se asume para todas las formulaciones y conceptos anteriores que la carga aplica es axial en el centroide de área de la sección transversal. Para casos donde la carga sea excéntrica se procede con la fórmula de la secante. 78 SISTEMA HIDRÁULICO La hidráulica tiene como finalidad la creación de fuerzas y movimientos mediante la utilización de fluidos sometidos a alta presión, ya que estos son el medio para la transmisión de energía. Los sistemas hidráulicos se pueden presentar de forma simple o compleja, pero estos deben ser lo más funcionales posible y esto se consigue en su mayoría reduciendo el número de elementos que lo componen, esto, sin limitar la capacidad requerida, este tipo de sistemas consiguen operar a altas presiones, altas temperaturas, ciclos rápidos, y gracias a la incompresibilidad de los fluidos que forman parte integral del sistema, se le brindan la capacidad de obtener avances o desplazamientos lentos, además cuenta con la posibilidad de aumentar la presión de trabajo y generar las cargas elevadas que se precisan en ciertas maquinas como la prensa hidráulica. A pesar de estas ventajas hay también ciertos inconvenientes debido al fluido empleado, puesto que las grandes presiones que se manejan dan lugar a posibles accidentes, por esto es preciso cuidar los diferentes elementos que forman parte del sistema. Bombas de embolo. Las bombas de embolo o pistón, son especialmente requeridas en la industria por su alto rendimiento, con una eficiencia volumétrica aproximada del 90% al 95%, y por la facilidad que ofrece para poder operar a presión por encima de las 2000 lb/plg2 .Existen una gran variedad de bombas de embolo, pero en todas ellas podemos encontrar características como: capacidad para bombear material particulado y productos sensibles a esfuerzos de cizalla, permite trabajar a temperaturas de más de 120ºC ,junto con un diseño higiénico. Este dispositivo tiene un amplio rango de aplicación, de donde se destaca la industria de productos lácteos, bebidas y la industria de proteínas. Los pistones que generan el bombeo en su movimiento de vaivén, pueden ser de dos tipos radial o en posición axial en relación al eje de rotación. “los pistones axiales están situados en la dirección del eje de giro, alrededor de él; el eje de accionamiento provoca el giro del bloque de cilindro y de los pistones. En la base de cada pistón hay una junta esférica situada en el interior de un patín; el cual se desliza sobre una plataforma inclinada que permanece quieta, provocando que los pistones avancen y retroceden alternativamente. En la posición mostrada en la figura 2.6, el pistón de la parte superior ha retrocedido en el interior del cilindro, aspirando una cantidad de aceite igual a su cilindrada; el pistón de la parte inferior acaba de 79 avanzar, impulsando el aceite que había en su cilindro. Cuando los pistones y sus cilindros giren 180º, el pistón que ha pasado de la parte superior a la inferior se habrá visto forzado a impulsar el aceite que había aspirado. Cuanto mayor sea el número de pistones que tenga la bomba, más uniforme será el caudal impulsado por la bomba” 6 . Figura Bomba de embolo. Fuente: SIERRA, Jancito Gil. Bombas: Elementos hidráulicos en los tractores y máquinas agrícolas Edición (2).España, Editorial Mundi-prensa 1998 P42. Cilindro de doble efecto. Este tipo de cilindros confieren su fuerza a compresión y tensión en ambas direcciones de su carrera, los cilindros de doble efecto pueden tener uno o dos vástagos, donde el fluido puede introducirse en cualquiera de las dos cámaras, de esta forma accionara por una cara al pistón mientras sale de la otra cámara, y convierte al fluido en el controlador de los desplazamientos del pistón y su vástago en ambas direcciones. Válvulas de control direccional. Estas válvulas son las encargadas de manejar la ruta y la desviación de una corriente de fluido, incluyendo el paro y el arranque, sin afectar la presión del sistema o el caudal, este tipo de válvulas que contralan la dirección del movimientos de un cilindro o de un motor hidráulico pueden ser de 3 vías, 4 vías y en algunos casos de 5 vías. La simbología usada en las válvulas de control de dirección está definida por la norma DIN ISO 1219. Estas válvulas pueden presentarse de dos tipos según su funcionamiento, en continuas o discretas. En el funcionamiento continuo las 6 SIERRA, Jancito Gil. Bombas: Elementos hidráulicos en los tractores y máquinas agrícolas Edición (2).España, Editorial Mundi-prensa 1998 P41. 80 válvulas tienen dos estados finales y un total ilimitado de posiciones intermedias con diferentes características de estrangulamiento, se conocen como servo válvulas o válvulas proporcionales. Las válvulas de funcionamiento discreto siempre tienen una cantidad limitada de posiciones y se denominan como válvulas direccionales. Válvula anti retorno. Las válvulas de retención son utilizadas con el propósito de no dejar regresar un fluido dentro de una tubería. Su función es prevenir que el flujo bombeado regrese una vez que las bombas se detienen. Obviamente que es una válvula unidireccional y que debe ser instalada de la forma adecuada para que realice su función empleando el sentido de circulación correcto. Por lo general Las válvulas check tipo columpio son las más usadas, donde el fluido y su presión abren el disco hacia arriba y este regresa cuando deja de pasar, la válvula check al permitir el flujo en una sola dirección, evita que el cilindro se desplace de la posición en que fue dejado y se previenen accidentes, como la caída de la carga o contrapresión por el peso que tiene. Filtros hidráulicos. El dispositivo más común instalado en los circuitos hidráulicos que tiene como finalidad detener cualquier tipo de material particulado y contaminación en el sistema se denomina como filtro. Los filtros pueden ser ubicados en la tubería de retorno o succión, en la línea de presión o cualquier otro lugar que el diseñador considere necesario para mantener un control de las impurezas, con el objetivo de prolongar la vida útil de todos los elementos del circuito hidráulico, al igual que evitar paradas del sistema por la acumulación de partículas en los orificios de las válvulas. Por lo general se ubican en el circuito principal y suele pasar por ellos una fracción de la presión de retorno, haciendo que su eficacia en el sistema sea muy limitada. No es muy común encontrar filtros en las líneas de presión ya que deberían tener una gran resistencia para aguantar las altas presión que allí se generan. En las tuberías de succión de las bombas, se podrían presentar restricciones que producirían cavitación disminuyendo de manera radical la vida útil de las bombas. Existen diversas normas que especifican los parámetros de diseño y construcción de los sistemas de filtración hidráulicos. Motor. Los circuitos hidráulicos son accionados por motores eléctricos o de combustión interna. Es muy frecuente la utilización de los motores eléctricos en sistemas hidráulicos estacionarios, los motores forman parte esencial de estos sistemas, debido a que son los encargados de accionar las bombas hidráulicas y con esto poner en marcha a todo el circuito hidráulico. 81 Tabla 4 Fuente: JARAMILLO SUAREZ, Héctor. Métodos para la solución de vigas estáticamente indeterminadas, Colombia, Universidad Autónoma de Occidente 2004 49p 82