Problema: Balance de Materiales Alto Horno Enunciado: Se carga

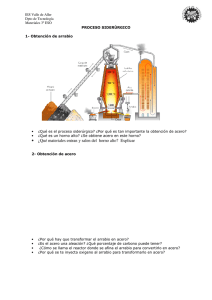

Anuncio

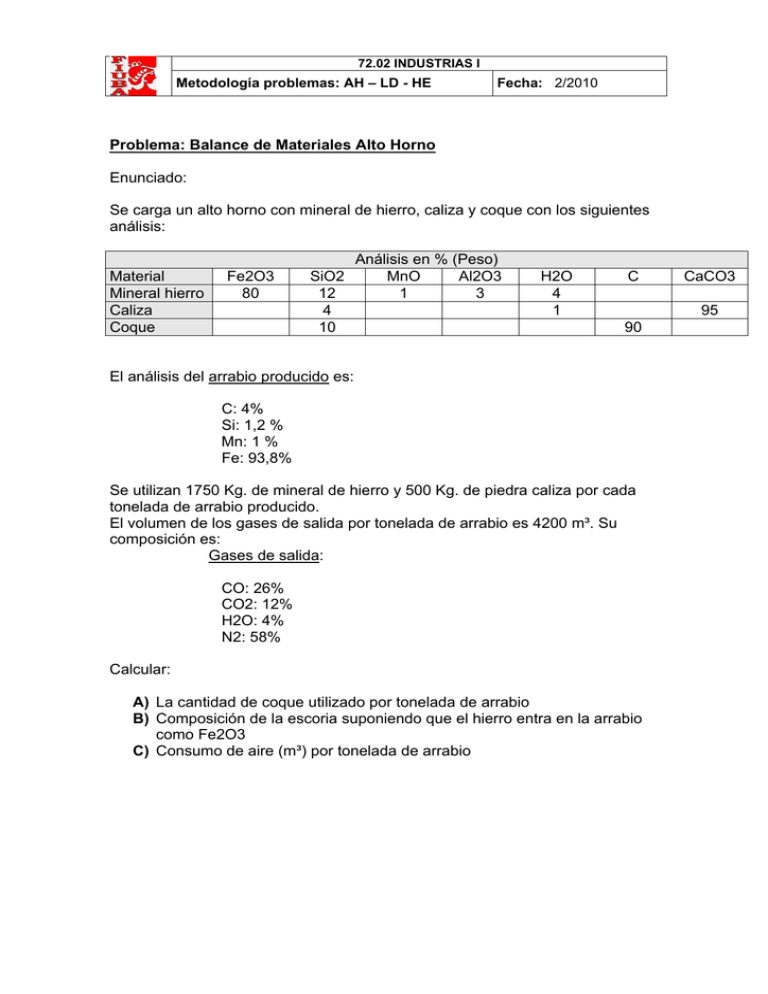

72.02 INDUSTRIAS I Metodología problemas: AH – LD - HE Fecha: 2/2010 Problema: Balance de Materiales Alto Horno Enunciado: Se carga un alto horno con mineral de hierro, caliza y coque con los siguientes análisis: Material Mineral hierro Caliza Coque Fe2O3 80 SiO2 12 4 10 Análisis en % (Peso) MnO Al2O3 1 3 H2O 4 1 C CaCO3 95 90 El análisis del arrabio producido es: C: 4% Si: 1,2 % Mn: 1 % Fe: 93,8% Se utilizan 1750 Kg. de mineral de hierro y 500 Kg. de piedra caliza por cada tonelada de arrabio producido. El volumen de los gases de salida por tonelada de arrabio es 4200 m³. Su composición es: Gases de salida: CO: 26% CO2: 12% H2O: 4% N2: 58% Calcular: A) La cantidad de coque utilizado por tonelada de arrabio B) Composición de la escoria suponiendo que el hierro entra en la arrabio como Fe2O3 C) Consumo de aire (m³) por tonelada de arrabio 72.02 INDUSTRIAS I Fecha: 2/2010 Metodología problemas: AH – LD - HE Resolución: A) Se toma como base una tonelada de arrabio Mineral hierro, 1750 Kg (80% Fe2O3; 12% SiO2; 1% MnO; 3% Al2O3; 4% H2O ) Gas salida, 4200 m³ (26% CO; 12% CO2; 4% H2O; 58% N2) Piedra Caliza, 500 Kg (95% CaCO3; 1% H2O; 4% SiO2) Alto Horno Coque (10% SiO2; 90% C) Aire (79% N2) (Fe2O3, SiO2, MnO, Escoria Al2O3, CaO) Arrabio, 1000 kg (4% C; 1,2% Si; 1% Mn; 93,8% Fe) A) Balance carbón C (en coque) + C (p. Caliza) = C (arrabio) + C (como CO2 + CO en gases de salida) Como C + ½ O2 C + O2 CO CO2 Coque P. caliza 0,9. X 12 0,95 . 500 . 12 100 12 + nC = nCO + nCO2 = 48,75 + 22,5 = 71,25 Kg C Arrabio = Gases salida 0,04 . 1000 12 (Peso atómico C=12) (Peso molecular CaCO3 = 100) + 71,25 72.02 INDUSTRIAS I Metodología problemas: AH – LD - HE Fecha: 2/2010 0,075 . X + 4,75 = 3,333 + 71,25 X = 69,833 / 0,075 ⇒ X = 931 Kg coque / tonelada arrabio B) Composición escoria Componentes escoria: Fe2O3; SiO2; MnO; Al2O3; CaO Balance Fe2O3 Fe2O3 (en mineral hierro) = Fe2O3 (en escoria) + Fe2O3 (hierro en arrabio calculado como Fe2O3) Fe2O3 (en escoria) = 1400 – 1340 = 60 kg Ídem con los demás componentes. C) Consumo aire (m³ / tonelada de arrabio) N2 (aire) = N2 (gases salida) Consumo de aire = 2436 . (100 / 79) = 3038,5 m³ / ton. de arrabio 72.02 INDUSTRIAS I Fecha: 2/2010 Metodología problemas: AH – LD - HE Problema: Determinación de Oxígeno necesario en Convertidor LD Enunciado: Convertidor: Capacidad 180 tons. Carga metálica. 70 % Arrabio 30% Chatarra Características Arrabio – Acero Arrabio Acero C (%) Si (%) Mn (%) P (%) S (%) T (ºC) 4,30 1,20 1,00 0,10 0,03 1370 0,06 0,00 0,20 0,015 0,015 1620 Características Proceso • • • Humos: 90% CO y 10% CO2 8 Kgs. de O2/ton arrabio se consumen en la formación de óxidos de hierro. Pureza O2: 99.5% Otros datos: Pesos Atómicos C 12 O 16 Si 28 Mn 55 P 31 Fe 56 Determinar: Necesidades de O2 para obtener el acero 72.02 INDUSTRIAS I Metodología problemas: AH – LD - HE Fecha: 2/2010 Resolución: 1) Eliminación del Carbono: C arrabio – C acero = 4,3% – 0,06 %= 4,24 % 4,24 % x (1000 kg/100) = 42,4 kg. C / ton. arrabio 42,4 kg.: 38,16 kg. Se eliminan con el CO (90 %) 4,24 kg. Se eliminan con el CO2 (10%) 1.a) Como monóxido de carbono: 2 C + O2 (g) → 2 CO (g) 2 x 12 + 16 x 2 → 56 → 32 kg O2 24 kg de C 38,16 kg de C → X = 50,9 kg O2 / ton. arrabio 1.b) Como anhídrido carbónico: Se determina como 1.a El total de oxigeno es: suma de 1.a y 1.b 2) Eliminación del Silicio: Si arrabio – Si acero = 1,2% – 0,00 %= 1,2 % 1,2 % x (1000 kg/100) = 12 kg. de Si/ ton. de arrabio Si + O2 (g) → SiO2 (g) 28 + 16 x 2 → 60 Se determina la cantidad de oxígeno necesario 3) Eliminación del Manganeso: Proceso similar a punto 2. 4) Eliminación del Fósforo: Proceso similar a punto 3. NECESIDADES TOTALES DE OXIGENO ( kg. O2 / ton. arrabio) Suma de necesidades parciales 1 molécula – gramo (mol) de O2 = 2 x 16 g = 32 g Un mol de cualquier gas en condiciones normales de presión y temperatura (1 atmósfera y 273 K) ocupa 22,4 litros. Se determina en metros cúbicos referenciados a la pureza y al arrabio 72.02 INDUSTRIAS I Metodología problemas: AH – LD - HE Fecha: 2/2010 Problema Balance Térmico: Horno Eléctrico de Arco Enunciado: Problema: • Determinación de las energías teóricas de oxidación • Determinación del oxígeno necesario para las reacciones de oxidación Datos: Carga promedio del horno Componente Hierro esponja Chatarra Cal mezcla Carbón insuflado Carbón por cinta Finos Acero Escoria cantidad/colada 52,3 t 34,9 t 3,6 t 0,35 t 0,35 t 1t 77 t 9,9 t cantidad/tal 679 kg/tal 453 kg/tal 47 kg/tal 4,5 kg/tal 4,5 kg/tal 13 kg/tal 1000 kg/tal 129 kg/tal 72.02 INDUSTRIAS I Metodología problemas: AH – LD - HE Componentes FeT Femetálico FeO C SiO2 Chatarra Hierro esponja Acero líquido Escoria Finos 92,4 29,16 61,9 90 87,8 3,19 4,6 0,2 5,7 2,3 1,55 25,97 11,81 13,2 1,56 4,15 0,76 4,63 0,8 0,47 0,2 0,1 26,94 10,57 2,75 12,5 5,9 2,55 Si Al2O3 0,2 Al CaO MgO MnO Mn P P2O5 0,02 S Fecha: 2/2010 0,6 0,023 0,07 0,04 0,007 0,048 0,003 0,63 - 0,32 72.02 INDUSTRIAS I Metodología problemas: AH – LD - HE Fecha: 2/2010 Resolución: 1. Energía teórica de las reacciones de oxidación 1.1. Oxidación del Silicio. Si + O2 ⇒ SiO2 ΔH = -9 Kw h . kg Si Cantidad de Si chatarra = 453 kg ch . 0,20 kg Si = 0,906 kg Si . tal 100 kg ch tal ESi = Energía de oxidación del Silicio = 9 Kw h . 0,906 kg Si = kg Si tal ESi = 8,15 Kw h . tal 1.2 Oxidación del Manganeso. Mn + 1 O2 ⇒ MnO. 2 ΔH = -2,04 Kw h . kg Mn Cantidad de Mn en la chatarra = 453 kg ch . 0,60 kg Mn = 2,718 kg Mn . tal 100 kg ch tal Cantidad de Mn en acero = 0,04 kg Mn . 1000 kg acero líq. 100 kg acero líq. Cantidad de Mn en acero = 0,4 kg Mn . tal EMn = Energía de oxidación del Mn = 2,04 Kw h . (2,718 - 0,4) kg Mn . kg Mn tal EMn = 4,73 Kw h. tal 1.3. Oxidación del Aluminio. Similar a los anteriores 1.4. Oxidación del Fósforo. Similar a los anteriores 72.02 INDUSTRIAS I Metodología problemas: AH – LD - HE Fecha: 2/2010 1.5. Oxidación del Hierro. Fe + 1 O2 ⇒ FeO. 2 56 16 72 ΔH = - 1,2 Kw h . kg Fe La cantidad de FeO formado presente en la escoria es: = 25,97 kg FeO . 129 kg esc = 33,47 kg FeO . 100 kg esc. tal tal Cantidad de Fe que reacciona = 33,47 kg FeO . 56 kg FeO = 26,03 kg Fe . tal 72 kg FeO tal EFe = Energía de oxidación del Fe = 26,03 kg Fe . 1,2 Kw h = tal kg Fe EFe = 31,24 Kw h . tal 1.6. Energía de las reacciones de oxidación. Suma de las calculadas 2. Determinación del oxígeno necesario para las reacciones de oxidación. Datos: Pesos Atómicos Σ O2 = O2 Silicio + O2 Manganeso + O2 Aluminio + O2 Fósforo + O2 Hierro Se determina en metros cúbicos por tonelada de acero líquido.