conversion de biomasa a diesel sintetico

Anuncio

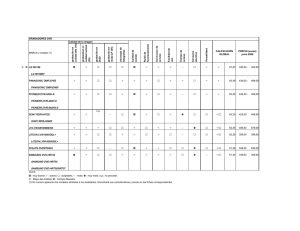

BIOFUEL CATALYTIC CRACKING BFC Conversión de Biomasa En Diesel Sintético 2013 BIOFUEL CATAYTIC CRACKING (BFC) Conversión de Biomasa en Diesel Sintético 2 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL Planta BFC en Italia ÍNDICE QUE ES EL SISTEMA DE BIOFUEL CATALYTIC CRACKING .................................................... 4 DESCRIPCION DEL PROCESO BFC ....................................................................................... 4 OBJETIVOS DEL PROCESO BFC ............................................................................................ 5 ASPECTOS DE LA REACCION QUÍMICA DEL PROCESO ............................................... 12 BALANCE PRELIMINAR DE LA ENERGÍA ............................................................................ 14 RUIDO ........................................................................................................................................... 15 EMISIONES Y SUBPRODUCTOS ........................................................................................... 15 SEGURIDAD AMBIENTAL DEL SISTEMA ............................................................................. 16 a. Posibilidades de la biomasa como fuente de energía y desarrollo. ................................ 18 b. Bioenergía y Desarrollo Rural. .............................................................................................. 19 PROCESO BFC: DIAGRAMA DE BLOQUES ............................................................................... 23 ESQUEMA DEL PROCESO BFC..................................................................................................... 26 DIAGRAMA DE FLUJO DEL PROCESO ........................................................................................ 27 PRINCIPALES COMPONENTES DEL SISTEMA BFC ................................................................ 28 MATERIALES DE DESPERDICIO QUE PUEDEN SER TRANSFORMADOS EN DIESEL SINTÉTICO (EJEMPLIFICATIVO) ................................................................................................... 29 MATERIALES QUE SE PUEDEN PRODUCIR PARA SER TRANSFORMADO EN DMS .... 30 LAYOUTS REFERENCIALES........................................................................................................... 33 CUADROS DEL BALANCE DE MASAS ......................................................................................... 35 CUADROS FINANCIEROS PARA UNA PLANTA BFC-400 ........................................................ 36 ASPECTOS AMBIENTALES Y DE LA EFICIENCIA ENERGETICA EN LA TECNOLOGIA BFC........................................................................................................................................................ 37 REDUCCIÓN DE EMISIONES CO2 POR EL USO DE LA TECNOLOGIA BFC ...................... 45 3 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL SEGURIDAD DE LOS PROCESOS ........................................................................................ 11 QUE ES EL SISTEMA DE BIOFUEL CATALYTIC CRACKING DESCRIPCION DEL PROCESO BFC El Biofuel Catalytic Craking (BFC) constituye un sistema que tiene la particularidad de dividir, reagrupar los carbono átomos e formando de hidrógeno un nuevo compuesto también orgánico: Hidrocarburo. Presentado como diesel o kerosene. Durante ese proceso la materia prima, ya mezclada con un aceite mineral, que funciona como transporte y medio de transferencia, es dispersada en continuo a través de las secciones posteriores del circuito y hasta el final de la reacción, que se produce dentro del reactor BFC y donde el combustible diesel/kerosene resultante y las fases gaseosas, se evaporan en el interior de una columna de destilación, mientras que el aceite mineral –de transporte y transferencia-, permanece como producto de fondo. Luego, con el objetivo de compensar el flujo de masa del aceite mineral en el interior del sistema, una porción del aceite de la parte inferior se extrae continuamente del reactor BFC separado de contenido sólido y luego se recicla a la sección de preparación del material de alimentación en un proceso continuo y permanente. Los vapores y gases que fluyen hacia fuera de la columna de destilación pasan a través de un condensador, donde la fase líquida (el aceite combustible ligero y el agua la de reacción) se recogen y envían a un separador (agua/aceite), mientras que el flujo de gases, que son aspirados por una bomba de vacío (0,1 a 0,4 bares), se utilizan luego como ayuda para el combustible del generador diesel de alimentación eléctrica de la planta. 4 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL dentro de un proceso catalítico, los polímeros moleculares de las materias orgánicas para luego OBJETIVOS DEL PROCESO BFC Los objetivos principales del proceso BFC pueden definirse de la siguiente manera: 1. La obtención de cadenas de moléculas de hidrocarburos de la longitud del diesel mineral. 2. La neutralización de desechos peligrosos generados por el intercambio iónico del catalizador. 4. Que los residuos no contaminantes posean un volumen no mayor al 10% (diez por ciento) del total de la materia prima ingresada y procesada y puedan ser depuestos en un vertedero común. 5. La producción de un combustible –diesel o kerosene-, que cumpla con los estándares internacionales. 5 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 3. El evitar la formación de residuos contaminantes. MATERIA PRIMA. ESPECIFICACIONES Y PRE-TRATAMIENTOS CARACTERÍSTICOS Preparación y carga para el procesamiento Esta sección incluye la preparación de materia prima y la entrega continua al La materia prima sólida, en forma de materiales finamente triturados, se dispersa en un aceite mineral que, como se dijo, actúa de medio transporte, en una proporción de 1 (una) parte sólida frente a 2 (dos) a 4 (cuatro) de aceite mineral. La materia prima a procesar recibe un pre tratamiento que incluye varias etapas: a) Trozado de la biomasa de origen forestal en medidas adecuadas a la máquina de trituración primaria (chipeado). b) Deposito de los chips en silos adecuados. c) Trituración fina del chip, separación de metales, cribado para clasificación por medida, laminado según el tipo de material. d) Trituración fina y laminado de materias primas orgánicas de origen vegetal (cultivos energéticos, chala-marlo de maíz, cascara de maní, estiércol, residuos orgánicos de procesos de elaboración de materia orgánica, glicerina vegetal). e) Secado a los requerimientos de proceso (> 10%) f) Sistema de dosificación controlada con preservación de humedad, según el tipo y conformación del producto. 6 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL reactor BFC. LA PLANTA BFC Elementos que la comprenden. Los elementos que genéricamente integran una planta BFC, son los siguientes: 1- La cinta de carga de la tolva de alimentación de la materia prima desde el depósito de la misma. Un equipo mezclador de la preparación (biomasa/aceite de transporte/catalizador/neutralizador), equipado con un removedor interno para la integración los elementos y formando una suspensión con los mismos. 3 - Una bomba/turbina que por succión alimenta el reactor ubicado bajo la columna de destilación con la suspensión indicada en el punto anterior. 4 - Un sistema para el calentamiento a temperatura intermedia de la suspensión, que utiliza la recuperación de calor de otras corrientes calientes y del grupo electrógeno anexo. 5 – Una columna flash de vapores de agua y condensables, controlada en velocidad desde el tablero comando por sensores de nivel. 6 – Un sistema de bombas que mantienen el sistema bajo vacío (0,1 a 0,4 bar). 7 – Una bomba de lodos que regula el nivel dentro del reactor. 8 - Una turbo bomba que funciona alternativamente alimentando de materia prima sólida en suspensión con el catalizador y neutralizador. b, Reactor El reactor BFC asegura las condiciones adecuadas para que la reacción tenga lugar. La suspensión ingresada al reactor pasa de las condiciones de PH neutro controlado desde el mezclador de preparación, a las condiciones necesarias para la reacción mediante la recepción de un suministro calor que se produce en el momento que la suspensión se incorpora en el reactor. Una bomba de fricción recirculación continúan de la asegura una suspensión y hace que la misma se halle sujeta a un fuerte suministro de energía de mezclado intenso. Ambas condiciones son requeridas para obtener la reacción de pirolisis rápida. Luego, los vapores de petróleo ligero de combustible y agua de reacción, además de los gases no condensables, generan un flujo a través de la columna de destilación hasta el condensador, mientras que la extracción 7 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 2- controlada del aceite mineral y residuos en exceso de entrada en el reactor equilibra el flujo de masa. La sección contiene los siguientes equipos: • Reactor BFC • Dispositivo de suministro de energía para dar la energía a la mezcla de la pasta fresca que entra al sistema. • La columna de destilación. • Bomba a tornillo y decantadores para absorber el exceso de extracción de aceite. La temperatura dentro del reactor se controla a través del control de velocidad de la bomba y la fricción a través de un reflujo de líquido desde el condensador. Dispositivos adecuados aseguran la reducción de la temperatura del sistema en caso de sobre elevación de la misma inesperada. c. Condensadores Los vapores que fluyen hacia fuera de la columna de destilación se condensan. Por su parte, los gases incondensables son absorbidos continuamente por el sistema de vacío. d. Separador de agua/aceite combustible El líquido condensado, formado por combustible y agua, se recoge en una sola corriente en el separador de agua / aceite combustible. e . Sistema de vacío Una bomba de vacío asegura el control de la presión en el interior del condensador por la succión continua de los gases no condensables que salen del reactor. Los gases son entregados al generador diesel y se usan como combustible en mezcla con el aceite diesel. f . Extracción del exceso de cenizas del tratamiento Un dispositivo para el control de nivel ubicado en el interior del reactor activado, acciona una bomba para la extracción continua del exceso de aceite que, como se dijo, fluye en circuito cerrado dentro de la planta. Una vez que dicho aceite se extrae del reactor se los direcciona a través de una unidad de decantación continua de las cenizas sólidas, realizando su separación. Los vapores de combustible son entregados al condensador principal. La sección contiene: • Una bomba de extracción de aceite • La unidad de decantación y filtración en línea • Una bomba de de envío de aceite filtrado al depósito de aceite de recirculación. • El depósito de aceite de recirculación • El sistema de calentamiento de la suspensión y, • La columna de Flash 8 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL • Bomba de fricción para el suministro de energía rápida y sostén de la reacción. g . Limpieza del agua separada de la reacción El agua que sale del separador agua/aceite/diesel, se recupera en un tanque y se procesa en lotes para la separación de aceite ligero final con un sistema de destilación al vacío. La energía para la destilación se recupera del exceso de calor en el interior del sistema. h . Generador Diesel Un generador diesel proporciona la energía eléctrica para el funcionamiento de la planta. elaborado por el sistema BFC, además de los gases derivados del sistema de vacío, tales como el monóxido de carbono y trazas de otros gases combustibles, todos los cuales poseen un alto valor energético. El calor de los gases de escape se recupera a través de un intercambiador de calor y es aprovechado para calentar el de aceite térmico de transferencia. i . Sistema de Recuperación de Calor El sistema de aceite térmico proporciona la distribución del calor recuperado y realiza la regulación de la temperatura en las secciones específicas de la planta. El sistema tiene dos lazos: uno para la transferencia de calor, y el otro para fines de refrigeración. j . Sistema de agua de refrigeración El agua de refrigeración para la condensación, circula a través de los intercambiadores. Es enfriada por torres externas de servicio continuo. k . Sistema de control Un sistema de control centralizado asegura el seguimiento y la vigilancia de todos y cada uno de los parámetros del proceso, entre otros: • Los niveles • El caudal másico • La presión • La velocidad de rotación de las bombas • El suministro de energía El proceso se halla íntegramente controlado por el sistema, no obstante, el operador puede interactuar manualmente a través de los comandos del panel de control. También se permite el control remoto. El sistema, además, controla las secciones auxiliares, como el tratamiento de las cenizas y los sistemas de refrigeración y calefacción. Una base de datos lleva registro de los parámetros de trabajo de procesos y tendencias. i, Breve descripción de la actividad de las partes de la BFC Durante su actividad una bomba de lodos realiza el control de nivel en forma intermitente, haciendo pasar la suspensión por un sistema de decantación y separación del aceite de transferencia que luego es reutilizado. Este tramo de recirculación de la turbo-bomba produce el calentamiento necesario para la reacción (320°C) de manera controlada a través del sistema computarizado de comando y 9 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL El combustible utilizado por el generador es el combustible regulación. El sistema de mezclado, en su trabajo de preparación y una vez completado con la debida cantidad de materia prima sólida, recibe el aceite mineral procedente del depósito de aceite de recirculación. La temperatura del aceite es alrededor de 260 ° C y la mezcla con la materia prima fría hace caer la temperatura a 200 ° C. También se cargan allí el catalizador y el neutralizador. Una mezcla lenta asegura des-aireación y y evacua los vapores de agua y el aire atrapado en el material de alimentación para enviarlos a un condensador con sistema de vacío. De esa forma la mezcla finalmente llega a condiciones óptimas para el proceso y, en esa situación, estará listo para enviar la suspensión a la turbo-bomba y completar de esa forma la transferencia de su carga a la sección reacción secundaria. Las condiciones físicas dentro del mezclador se mantienen por debajo de los límites en los que una reacción química se puede iniciar. Una bomba externa de tipo tornillo asegura la circulación de aceite térmico para el control de temperatura de la suspensión dentro del mezclador. El aceite térmico está conectado a un calentador y un lazo de frío para regular su temperatura y la de la suspensión. De esa forma, la suspensión está lista para ser entregada, lo que se realiza extrayéndola por el transportador de tornillo inferior para luego enviarla a la turbo-bomba de succión que, con ella, alimentará el reactor ubicado bajo la columna de destilación. El flujo al reactor de la BFC se controla automáticamente y el nivel dentro del mismo es medido por sensores atento a que se inicia la evaporación de las fracciones livianas primero y luego del resto, lo que hace necesario mantener el nivel por la bomba a tornillo de fondo que luego de una etapa de decantación recupera el aceite de transferencia para ser reutilizado. 10 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL la adecuada conjunción de los diferentes elementos, mientras que la columna de flash condensa SEGURIDAD DE LOS PROCESOS Los parámetros de trabajo normales están supervisados y controlados durante el funcionamiento de acuerdo con el programa de trabajo seleccionado. Los parámetros de trabajo críticos son también objeto de acciones automáticas por el sistema de control una vez que se pasa al segundo nivel de alarma. Por ejemplo: en el caso de que la temperatura salga de la gama permitida por la operación normal, y si el sistema de control no es capaz de resolver el problema, se emite una alerta para que los operadores intervengan. 2. Para el supuesto que el operador no pudiera resolver el problema, se activará la alarma de segundo nivel a partir de la cual se inician las acciones correctivas de manera automática desde el sistema, sin necesidad de la participación del operador. 3. El primer nivel de alarma implica una inyección de nitrógeno. 4. Si el problema continuara, se dispara un segundo nivel de alarma que comienza con la inyección de agua controlada para provocar la saturación de la reacción. Además de lo precedente, el sistema también está provisto de: • Barreras de contención por eventuales fugas de aceite diesel. • Alarmas de presión y de funcionamiento normal del equipo. • Desconexión automática de los procesos con los procedimientos de emergencia que quedan activos. • Realización de un análisis de riesgo completo, que estará disponible antes de la puesta en marcha de la planta. • Disponibilidad de todos los dato de proceso. 11 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 1. Si el control de temperatura dentro del reactor de la columna de destilación esta activado y ASPECTOS DE LA REACCION QUÍMICA DEL PROCESO La tecnología consiste en una mejora del proceso de catálisis rápida, que es bien conocido y que fuera descripta desde el siglo pasado en muchas publicaciones científicas. El esfuerzo que persigue nuestra tecnología BFC, es aplicar esos conceptos ya descriptos en muchos informes de Universidades, para una instalación industrial capaz de realizar una actividad El programa preindustrial fue asistido por el Departamento de Química Aplicada de la Universidad “La Sapiencia” de Roma con ensayos de laboratorio y la retroalimentación continua a partir de una instalación industrial piloto. El equipo de investigación trató de transferir los conceptos científicos de una instalación industrial y el trabajo se centró en tres puntos básicos: a) La transferencia, en la forma más rápida posible, de la energía a la masa de reacción. b) Evitar la liberación de hidrógeno de la molécula básica y, c) Obtener un trabajo en continuo. La reacción química del sistema BFC no es una pirolisis pura, puesto que en esta última se realiza la simple transferencia de calor a la biomasa en ausencia de oxígeno y a una temperatura de alrededor de 520 ° C, generando la separación entre los vapores de hidrocarburos pesados y gases de carbono y otras fracciones no combustibles. En el proceso de BFC, la presencia de los catalizadores, asociados a un sistema patentado capaz de dar energía a la biomasa y reaccionar de una manera muy rápida y bajo intensas condiciones de mezclado, crea las condiciones para que el catalizador se una a los hidrocarburos resultantes de la combustión lenta y parcial de la molécula de la biomasa (olefinas, alcanos, plásticos, etc.), y los átomos de hidrógeno en exceso. El resultado es la hidrogenación a una temperatura inferior a 320 ° C y a presión atmosférica. Este proceso, como fácilmente puede observarse, otorga además una considerable ventaja en comparación con los actuales procesos de hidrogenación utilizados para la producción de aceites combustibles, que requieren altas presiones y temperaturas por encima de 700 ° C. Tomando como ejemplo la biomasa en forma de celulosa, se puede asumir el siguiente pasaje intermedio teórico: C6H10O5 = CO2 (2,5) + (CH2) n (3,5) + H ( 4 ) Conforme a ello, los cuatro átomos de hidrógeno hidrogenan la biomasa al reaccionar reemplazado por el catalizador (de cationes de silicato de aluminio). Por último, la reacción de la biomasa de celulosa puede ser teóricamente resumida de la siguiente manera: 10 C6H10O5 (1, 63 kg) = 19 CO2 (0.836 kg ) + C20H42 ( 0.282 kg ) + + C21H44 (0,296 kg) + H20 12 (0,216 kg ) 12 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL en continuo y en condiciones de trabajo pesado. Y por kg de celulosa pura: 1 kg de celulosa + 0,01 Kg de catalizador = 0.513 Kg CO2 + 0.355 kg de destilado medio + 0.132 kg de agua. BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 13 BALANCE PRELIMINAR DE LA ENERGÍA Debido al hecho de que la biomasa nunca contiene 100% de celulosa, y suponiendo una eficacia de la reacción 90%, se han experimentado los siguientes rendimientos medios para 1 (uno) kg de biomasa seca: • 15 a 35% de aceite de combustible diesel • 15% de agua • 2 a 12% de sales, catalizador y residuos de carbono Sintéticamente: 1. Mayores rendimientos en aceite diesel a los indicados (de hasta 70/80%) se pueden obtener utilizando como materia prima materiales plásticos o hidrocarburos ricos. 2. La energía requerida para operar el proceso se produce con un generador diesel integrado en el suministro de la planta, para producir electricidad y calor. 3. El consumo del generador se mantiene siempre por debajo de 15% del aceite diesel producido. Normalmente por debajo del 10%. 4. Se trata de una reacción química natural que transforma la molécula compleja de celulosa tridimensional en moléculas de aceite combustible de cadena corta. 5. Los productos gaseosos resultantes de la reacción se recogen a través de una bomba de vacío y son direccionados para la alimentación del generador diesel. 14 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL • 45 a 50% de CO2 + trazas de gases ligeros (CO, CHN) RUIDO La planta cuenta con un nivel de ruido inferior a 60 Db. EMISIONES Y SUBPRODUCTOS Como se puede observar a través de la descripción del proceso efectuada, no se añade oxígeno al producto de la reacción y ninguna oxidación se lleva a cabo. Es simplemente la transformación química de una molécula tridimensional compleja en moléculas lineales simples. El dióxido de carbono enviado a la atmósfera a través del sistema de gas de escape del motor diesel, que produce la energía eléctrica para el funcionamiento de la planta, sale de una transformación natural, dando un saldo de cero en el contenido de CO2 en la atmósfera. Básicamente, el proceso es CO2 neutro. 2 – Emisiones líquidas: Fuera del combustible ligero, que representa el producto útil de la tecnología, el sistema produce agua que sale de los dos condensadores de ese elemento ubicados por debajo de la columna de destilación. El agua cruda, separada a través del decantador de aceite combustible/agua, contiene trazas de aceite ligero que se almacena en un tanque de recepción de agua y que en lotes se procesa a través de un tratamiento de doble paso: Primero: El retiro mecánico del aceite combustible que es enviado a un tanque de recepción de dicho elemento. Segundo: La fase acuosa, que contiene trazas de emulsión oleosa que se pasa a través de un proceso de destilación al vacío luego del cual se devuelve el agua a diferentes niveles de limpieza (desde la parte inferior, para su uso en la agricultura, desde la superior, que da agua de alta calidad, es adecuada para verterse a los ríos naturales de superficie). Luego, la parte pequeña de lastre oleoso, se volverá a procesar a través de los mezcladores de preparación. 3 – Residuos sólidos: El 10 % (diez por ciento) máximo de los residuos sólidos está formado por sales inorgánicas con catalizador y carbón. El producto puede ser, previo retiro de los catalizadores y neutralizadores para su reutilización, o bien utilizado para la producción de energía (briquetas de carbón), o en la agricultura para la fertilización del suelo. Esta solución será posible cuando sean utilizados como materia prima productos o subproductos agrícolas. Diferentes materias primas podrían requerir el vertido del sólido residual. 15 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 1 – Emisiones a la Atmósfera: SEGURIDAD AMBIENTAL DEL SISTEMA Una extensa y constante exposición de los productos de reacción a temperaturas de alrededor de 320 °C asegura que las eventuales trazas de compuestos intermedios tóxicos, que eventualmente se formen, lleguen a completar su destrucción integral durante el proceso. Todo el proceso, desde la preparación de materia prima y la alimentación, hasta la salida de las cualquier otra sustancia ingresen al sistema. Finalmente: • Los gases no condensables separados de fases líquidas en los condensadores, son absorbidos por un sistema de vacío (por debajo de 1.000 pascal) que los obliga a circular a través del filtro de aspiración del motor diesel utilizado para producir electricidad y calor para la operación de la planta. • Tales gases son principalmente dióxido de carbono neutro, además de trazas de gases ligeros (hidrógeno, monóxido de carbono, mercaptanos y similares). • La oxidación completa, que tiene lugar en el interior del motor de combustión interno, asegura que todos los gases combustibles se devuelvan como gas neutro gastado, y los olores se destruyen. • Los gases combustibles ligeros eventualmente formados (hidrógeno y monóxido de carbono) y los olores, son completamente oxidados con la energía recuperada para el uso de procesos. • Los gases y los vapores eventualmente liberados durante las fases transitorias pasan al motor diesel. • Si se produjera un fallo en el motor diesel, esos gases son desviados de manera automática hacia un filtro de carbón para su neutralización completa. • Los residuos sólidos extraídos del sistema pasan primero una separación por decantación que recupera el diesel y después se calientan hasta la evaporación completa del diesel. El aceite diesel se re-circula al reactor encendido. • Durante el proceso, que opera a bajas temperaturas (por debajo de 320 ° C) y en ausencia de oxígeno, no tiene lugar combustión alguna. • La adición de cal asegura también la neutralización de gases ácidos finalmente constituidos, lo que se produce antes de que se eliminen con los vapores. • La ausencia de oxígeno y la permanencia durante un tiempo prolongado a temperaturas de alrededor de 300 ° C, evita la formación de precursores de dioxinas. • El sistema funciona a presión atmosférica (leve vacio), lo que reduce el riesgo de fugas de gases al exterior. 16 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL fases de sólidos, líquidos y gaseosos, trabaja en circuito cerrado, lo que impide que el aire o • Las barreras de contención evitan que cualquier fuga de aceite pueda expandirse en el edificio. Los líquidos de la zona contenida se recogen por gravedad en un depósito de recuperación externa. • El sistema de instrumental eléctrico ubicado dentro del área del proceso cumple con las exigencias de prueba de explosión. BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 17 IMPORTANCIA DE PRODUCIR DIESEL SINTÉTICO 1 Bioenergía y Desarrollo. (*) a. Posibilidades de la biomasa como fuente de energía y desarrollo. precaria y diversos problemas generados por el cambio climático, ha facilitado el impulso de políticas energéticas y ambientales favorables al desarrollo de las energías renovables, entre ellas la Bioenergía (BE), como pocas veces se ha visto en el pasado. Esta circunstancia ha permitido a FAO consolidar una serie de desarrollos que permiten poner en evidencia las distintas oportunidades, ventajas y beneficios que ofrece la bioenergía y que se considera necesario que los decisores políticos conozcan acabadamente. Estas oportunidades, ventajas y beneficios, van mucho más allá de la seguridad energética, del combate al cambio climático (CC) y del hecho que la bioenergía pueda constituir una fuente descentralizada de energía. Las ventajas más importantes tienen que ver con el desarrollo de la comunidad, de su territorio y de sus recursos naturales. En efecto, la biomasa para uso energético no es solo una fuente energética disponible localmente y que si se maneja adecuadamente es renovable, sino que además es económica, ambiental y socialmente sostenible. Constituye un recurso energético que se puede generar y multiplicar, de acuerdo a lo necesario, mediante plantaciones, y con el cual se pueden producir combustibles, sólidos, líquidos y gaseosos, que permiten generar energía térmica, mecánica y eléctrica, para uso en la industria, los servicios y la economía del mismo territorio, y cuyos excedentes pueden exportarse a comunidades vecinas, generando un sistema sinérgico de gran valor agregado para la comunidad involucrada. De esta manera se puede reemplazar el consumo de combustibles derivados del petróleo, cada vez más conflictivo y oneroso, generando un ahorro considerable, reduciendo la dependencia externa y contribuyendo a la mitigación del CC. 1 (*) Extraído del Análisis del Balance de Energía Derivada de Biomasa en Argentina- WISDOM – FAO, Mayo de 2009. 18 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL La situación imperante de crisis internacional, precios elevados de la energía, seguridad energética El uso de la bioenergía es una realidad en casi todos los países y regiones del mundo. Si bien aún hay muchas dificultades por resolver, sus múltiples beneficios son indiscutibles. Uno de esos beneficios es que la bioenergía es una oportunidad para promover el desarrollo rural. Por lo tanto, la FAO ha realizado una firme apuesta a favor del desarrollo de la bioenergía en sus países miembros. Producción ,Oferta Tipo de Biocombustible Usos, ejemplos de biocombustibles Dendrocombustibles Sólidos: leña,rollizos,chips,aserrín Directos Carbón vegetal Dendrocombustibles Indirectos DENDROCOMBUSTIBLES Dendrocombustibles Gaseosos: gas de pirolisis Recuperados Cultivos Energéticos Subproductos animales Líquidos: licor negro, etanol Líquidos: etanol, biodiesel AGROCOMBUSTIBLES Sub productos Gaseosos: gas de pirolisis Sólidos: residuos sólidos urbanos agro industria Líquidos: efluentes cloacales, CENTROS URBANOS SUBPRODUCTOS MUNICIPALES bioaceite de pirolisis Gaseosos: biogás, gas de pirolisis Sólidos: residuos sólidos urbanos Adaptado de: TUB, Terminología Unificada sobre Bioenergía, [FAO. 2004a]. "Mapeo de Oferta y Demanda Integrada de Dendrocombustibles" (Wood fuel Integrated Supply/Demand Overview Mapping - WISDOM) b. Bioenergía y Desarrollo Rural. Existen claros nexos o interrelaciones entre bioenergía y sociedad, economía y territorio. Más específicamente, entre áreas rurales y urbanas, con sus servicios, sus actividades y sus producciones, sean estas forestales, agropecuarias, industriales o empresariales. Estos nexos, lamentablemente, han sido poco estudiados hasta la fecha, aunque marcan que la bioenergía, si es manejada y utilizada correctamente, puede jugar un rol importante para promover un desarrollo más armónico e integrado entre las sociedades de los centros urbanos y de las áreas rurales. 19 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL Cuadro 1: Fuentes de Abastecimiento y Tipos de Biocombustibles. En las áreas rurales, la bioenergía puede convertirse en un mecanismo y complemento ideal para la utilización de los numerosos subproductos, residuos o desechos, que generan las actividades humanas existentes, ya sean forestales, agropecuarias o industriales. Incluso, en muchos casos pueden evitarse fuertes impactos ambientales, ya que la sociedad no sabe cómo eliminar estos subproductos sin causar graves daños al entorno, al territorio y a sí misma. un canal privilegiado, no solo para la utilización de las múltiples y considerables cantidades de residuos existentes, sino también para promover nuevas plantaciones, ya sean energéticas o de uso múltiple, con los consiguientes beneficios para el desarrollo ulterior del territorio, a través de nuevas empresas e industrias, que generen más empleos y mayores ingresos, temas de gran interés en este período de crisis que está enfrentando la humanidad. Vale la pena señalar dos dimensiones principales que están ligadas a la opción bioenergética: a nivel macro, se produce una redistribución de la renta hacia los sectores rurales; en tanto que a nivel micro, se impulsa la generación de empleos y la mejora de los ingresos en ese sector. Medir los beneficios que puede acarrear, por ejemplo, el “simple” desplazamiento de petróleo importado por fuentes energéticas disponibles localmente, como la bioenergía, es bastante complejo. Sin embargo, puede comprenderse fácilmente que esto significa que, por una parte, se ahorran divisas, dando lugar a una redistribución de ingresos (efecto macro económico). Esta redistribución de ingresos, a su vez, posibilita movilizar inversiones para la realización de iniciativas en territorio nacional, destinadas a generar la energía suplantada. Si estas inversiones son canalizadas hacia proyectos de bioenergía, esto significa direccionarlas hacia las áreas rurales, generando nuevos emprendimientos, empleos e ingresos para las mismas (efecto microeconómico). En función de lo anterior, puede concluirse que la bioenergía es un mecanismo apto para promover el desarrollo rural, movilizar inversiones y generar empleos e ingresos. Sin embargo, también debe tenerse en cuenta que la bioenergía no siempre es sostenible, ya que, si no se planifica debidamente, existe riesgo de deforestación, pérdida de biodiversidad, erosión de suelos, excesivo uso del agua, conflictos en el uso del suelo y la tenencia de la tierra, escasez de alimentos o subas repentinas de los precios. Por lo tanto es necesario prestar especial atención al tipo de combustible biomásico a promover y a los aspectos de dónde y cómo es producido. 20 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL En este contexto, la utilización de biomasa como fuente energética se convierte automáticamente en c. Dendroenergía y Desarrollo Rural. Como ya se ha dicho, la bioenergía ofrece una multitud de oportunidades, ventajas y beneficios. En este sentido es necesario examinar el papel que juega la bioenergía, y en particular la 2 Dendroenergía , como mecanismo para promover el desarrollo rural. por las diferentes opciones energéticas, en particular las diversas energías renovables y las diferentes opciones bioenergéticas, como así también las inversiones necesarias para la generación de empleos se observan importantes indicadores: • En la India, entre 3 y 4 millones de empleos se deben al comercio de deandrocombustibles. En Pakistán se suma otros 600.000 empleos. En Filipinas, 700.000 empleos se deben a la producción y comercio de energía de biomasa. • En la Unión Europea se ha estimado que más del 90% de los empleos generados por la utilización de fuentes renovables de energía (450.000 en 2005; 642.700 en 2010; y 838.800 en 2020), corresponden a la bioenergía. • Analizando las diferentes opciones bioenergéticas (17), siempre en la Unión Europea, se estima que de esos nuevos empleos generados en el año 2005 por la bioenergía, 140.800 fueron debidos a la utilización de residuos agrícolas (el 31%) y 133.300 fueron debidos a la utilización de residuos forestales (casi el 30%). Para el 2010 y 2020 estos valores están pronosticados en 139.400 y 147.000, respectivamente, para residuos forestales; y 220.600 y 289.000, respectivamente, para residuos agrícolas. • En relación a las inversiones necesarias para la generación de empleos, se ha estimado que en el sector de la Bioenergía, el valor oscila entre 12.000 y 100.000 US$/empleo, según que la solución técnica adoptada sea: bioelectricidad, biocalor, bioetanol o biodiesel, en tanto que en otros sectores es, por ejemplo, de 800.000 US$/empleo en la industria petroquímica y de 1.000.000 US$/empleo en la generación de energía hidroeléctrica. • Un estudio realizado por el Programa Dendroenergético de FAO, llevado a cabo en Nicaragua, mostró que los precios de 1 MW eléctrico generado con leña, no solo era competitivo con la generación mediante bunker de petróleo, sino que, además, 1 MW eléctrico generado con bunker 2 Dendroenergía: Energía obtenida por el procesamiento de recursos forestales o cultivos energéticos en forma liquidas, solida o gaseosa. 21 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL Si se analizan diferentes estadísticas de empleo estimado en diversos países, empleos generados requiere el empleo de 15 personas, mientras que cuando se utiliza leña (residuos de eucaliptos) se requieren 45 personas. Sencillamente, tres veces más empleos, y estos empleos son generados principalmente en el área rural. En particular, la Dendroenergía puede contribuir fuertemente al desarrollo del sector forestal, ya que mediante apropiadas inversiones e innovación tecnológica, pueden obtenerse grandes producciones puede significar mayor competencia por las materias primas: madera vs. Combustibles, aunque esta ecuación casi siempre se equilibra por la natural complementación entre productos y residuos. La lista de ventajas socioeconómicas adicionales para la comunidad es larga. Vale la pena mencionar dos más de ellas: a) las derivadas de las inversiones para la realización de la planta de generación energética mediante biomasa, y b) las derivadas de la producción, preparación y comercialización de los biocombustibles necesarios para dicha planta, implicando ambas una variedad de nuevas actividades y empresas estrechamente vinculadas al territorio. Puede concluirse que la Dendroenergía puede constituirse en un mecanismo importante para promover el desarrollo rural y forestal, aunque el conocimiento sobre su dimensión socioeconómica es aún insuficiente. 22 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL y altas productividades, representando más empleos y más ingresos, sin perder de vista que también PROCESO BFC: DIAGRAMA DE BLOQUES A continuación, se presenta un Diagrama de Bloques para una fácil comprensión del proceso: BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 23 1. La materia prima molida fina ingresa a través de un sistema de dosificación. 2. Se carga el material al sistema BFC a través de engranajes helicoidales constituyendo un proceso continuo en emulsión con un aceite mineral de transferencia, catalizador y neutralizador. 3. Se produce el pre-calentamiento de la materia prima ingresada a través de un intercambiador de calor de los gases de escape y co-generación de calor del grupo generador eléctrico anexo. neutralizador. 5. Se realiza el ajuste nivel de entrada de material, comprobando nivel térmico y luego se traslada a través del sistema de bombeo para la despolimerización. 6. Se produce la despolimerización y se eliminan los contaminantes con el calor producida por la fricción de la turbo-bomba. 6.1 Desechos peligrosos eliminados por intercambio iónico con el catalizador. 6.2 Los residuos, que se pueden descargar en vertederos comunes, no deben pasar el 5%. 6.3 Se obtienen cadenas de moléculas de hidrocarburos de la longitud del diesel mineral. 7. Se produce la catálisis, controlada en su PH, por la dispersión del agente neutralizador, la temperatura de reacción, el catalizador, en un medio liquido en el aceite de transferencia. 8. Dentro del reactor, integrado a la columna de destilación, se produce la separación de las fracciones livianas como diesel, como vapores y residuos sólidos que son separados. 8.1 Vapor residual muy liviano que se envía al motor diesel del generador. 8.2 Vapor de diesel 8.3 Residuos sólidos 9. En tanto en la columna de destilación, se producen: 9.1 Vapor de diesel. 9.2 Vapor de agua. 10. En paralelo se produce la condensación de: a) El vapor diesel al tanque de producto terminado 13. b) El agua destilada a su depósito para su uso en otros procesos y consumos de planta 16. 24 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 4. Se realiza una emulsificación de la materia prima, aceite de trasferencia, catalizador y 11. Se produce el vertido de los residuos sólidos de manera intermitente, a través de engranajes helicoidales exprimiendo la fracción liquida y reciclándola con el material de entrada. 12. Se produce el secado de los elementos residuales utilizando el calor de co-generación. 12.1 Se pelletizan y enfrían los residuos y se envían a su recipiente de contención adecuados. 14. Estos residuos tienen resto de catalizador, sales, metales pesados y carbonos. Todos ellos pueden almacenarse en vertederos normales o, de acuerdo a su composición (depende de la materia prima) pueden ser utilizados como carbón para producir energía térmica o eventualmente fertilizante agrícola. 14.1 Restos de catalizador 14.2 Metales pesados 14.3 Carbonos 14.4 Sales 15. Grupo generador eléctrico y de co-generación de calor 16. Depósito de agua destilada para su uso en planta. Queda claro que el proceso es autónomo, dado que posee su propio suministro de energía eléctrica y por el aprovechamiento térmico secundario del mismo, auto produce y consume calor y vapor. 25 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 13. Posteriormente se almacena el diesel producido a partir de la condensación en depósitos ESQUEMA DEL PROCESO BFC BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 26 DIAGRAMA DE FLUJO DEL PROCESO BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 27 PRINCIPALES COMPONENTES DEL SISTEMA BFC Condensador de Diesel Columna Flash Torre de Destilación Decantador Sistema de Vacío Depósito de Agua Turbina 28 Tablero de Comando BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL Grupo Electrógeno MATERIALES DE DESPERDICIO QUE PUEDEN SER TRANSFORMADOS EN DIESEL SINTÉTICO (EJEMPLIFICATIVO) Marlo de maíz Viruta/Chip de madera Aserrín de madera Aceite industrial usado 29 Chala de maíz Residuos de la agricultura BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL Cáscara de maní MATERIALES QUE SE PUEDEN PRODUCIR PARA SER TRANSFORMADO EN DMS (Cultivos Energéticos – Valoración) CARACTERISTICAS TONELADAS MATERIA SECA /HA PASTO GUINEA Suelo fértil-moderada sequia Zona litoral 30 LITROS DIESEL POR HA/AÑO 9.600 PASTO ELEFANTE Cultivo rápido crecimiento Bajo contenido mineral Escaso requerimiento nutrientes Bajo costo producción Alta biomasa 30 9.600 MAIZ Rendimiento alto en verde 12,8 4.096 Mejor en biogás ALFALFA Rendimiento alto en verde 5,1 1.632 Mejor en biogás SORGO Rendimiento alto en verde 12,0 3.840 Mejor en biogás 30 OBSERVACIONES BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL TIPO Alta productividad Exige nutrientes y humedad 16-21 5.120/6.720 MISCANTHUS Alto rendimiento Vida útil 15 años 24 7.680 BAMBOO Alto rendimiento Vida útil 15 años 60 19.200 EUCALIPTUS Alto rendimiento Vida útil 15 años 70 22.400 MONTE CHAÑAR Capacidad biomasa alta Zona semi-árida Renuevo por año 8% CAÑA CASTILLA Zonas varias 31 3 De renuevo 40 960 12.800 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL RAY-GRASS CALIDAD DEL DIESEL PRODUCIDO 828 BFC Cascara Maní 850 Diesel Mercado Argentino 834,8 Diesel c/Bio Mercado Argentino 833,9 1500/3000 15 10 451 1257 2-5,5 45(*) 3,8 41 3,7 33 2,63 59 2,82 51,5 200 180 180 98 97 ºC 85% 350 385 379 332 348 % 0 0 0 0 7 Parámetro Unidad EN590 Densidad Kg/m3 Azufre Mg/kg Viscosidad Punto Inflamación Contenido Agua Curva Destilación % biodiesel mm2/s ºC 820860 Max 50 2-4,5 >55 mg/kg IRAM BFC Aserrín (*) En la actualidad se bajo requerimiento a 30ºC, para permitir agregado de livianos para “estirar “cantidades. 32 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL TABLA COMPARATIVAS RESULTADO ANALISIS DIESEL LAYOUTS REFERENCIALES BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 33 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 34 CUADROS DEL BALANCE DE MASAS El cuadro de más abajo muestra el esquema de un Balance de Masas típico de un equipo BFC: MATERIA PRIMACATALIZADOR NEUTRALIZADOR ACEITE CARRIER PROCESO BFC DIESEL CENIZA AGUA DESTILADA VAPOR DE AGUA CO2 OTROS Considerando 10.000 toneladas anuales de aserrín de madera, el Balance de Masas estaría dado de la siguiente forma: Entrada Mat. Prima. Seca Catalizador/aceite y Neutralizador Totales 35 tn/año Salida 10.000,00 301,50 10.301,00 PROCESO BFC Diesel disponible Diesel consumido Agua Destilada Gases liviano al motor Residuos carbonosos Cenizas a depósito tn/año 2.652,00 268,00 2163,00 2.908,50 1960,00 350,00 10.301,00 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL OUTPUT INPUT CUADROS FINANCIEROS PARA UNA PLANTA BFC-400 Ton / año 16,000 Flujo de fondos Metales recobrados Residuos luego de la separación - Ton / año INGRESOS - Ton / año Electricidad - U$S / MWh - Pérdida de humedad 6.000 Ton / año Créditos de Carbono - U$S / MWh - Ton / año Metales recuperados - U$S/tonn - Incombustibles Ton / año Cenizas TOTAL DE INSUMO PROCESADO POR AÑO 1.20 360 Diesel U$S / lt 4.305.600 Ton / año 10.000 h / año Horas anuales de trabajo 7,800 4.305.600 Total de ingresos Planta de Energía Capacidad instalada (MW) Electricidad producida (MW/AÑO) EGRESOS Electricidad de red (MW/AÑO) Mano de obra BFC 400 Mantenimiento Catalizador/Neutral/aceite carrier 13.67 U$S / t/Prom/a Deposición de cenizas 20.00 U$S/ Ton 7.200 Consumo eléctrico Costo tratamiento materia prima 75.00 U$S/Mwh 13,000 20,00 U$S / Ton 200.000 0.01 U$S/lt 31.200 Producción neta de diesel U$S lt/año 3.588.000 50.64 U$s/tonseca 1% 290.200 42.600 136.700 Inversión total U$S 4.737.228,00 Permisos -gestiones U$S 10,000.00 Aditivo combustible Instalaciones periféricas U$S 467,228.00 Total de costos 720.900 Líneas de producción y accesorios U$S 3,900,000.00 Retorno bruto 3.584.700 Planta pre tratamiento U$S 360,000.00 Costo por litro producido U$S 0,20 36 Recupero de la inversión -años 1,10 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL Cantidad total de insumo (aserrín de madera) ASPECTOS AMBIENTALES Y DE LA EFICIENCIA ENERGETICA EN LA TECNOLOGIA BFC Dentro de las encaradas a nivel mundial se destaca con respecto a las fuentes de energía, la promoción del mayor y más eficiente uso de la energía contenidas en la biomasa, como así también las otras fuentes renovables. Pero la biomasa tiene la particularidad de representar, en volumen, el aporte más importante y en escala comparable al petróleo. En los cuadros que transcribimos, se puede observar la matriz de uso de fuentes de energía en Argentina, luego un cuadro de el estado de reservas de petróleo a nivel mundial y posteriormente una perspectiva de la demanda y las fuentes en los próximos años. 37 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL A nivel mundial hay una creciente preocupación por las emisiones que afectan el medio ambiente (GEI - Gases Efecto Invernadero), el decrecimiento de las reservas de hidrocarburos, la demanda creciente de energía y la utilización eficiente de la misma como forma de ahorro y uso racional. Todos estos factores están generando propuestas de acciones para trabajar sobre su control. 38 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL INFORME MONTAMAT 04-13 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 39 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL Al respecto de las acciones mundiales en ese sentido transcribimos más adelante una referencia a los acuerdos y propuestas generados: 40 El proyecto ENT (Evaluación Necesidades Tecnológicas) Las Evaluaciones de Necesidades Tecnológicas (ENT), son parte del Programa Estratégico de Poznan sobre Transferencia de Tecnología, impulsado y acordado en 2008 durante la 14˚ Conferencia de las Partes de la Convención Marco de Naciones Unidas sobre el Cambio Climático (CMNUCC). Las ENT son un conjunto de actividades que identifican, analizan y priorizan, de manera participativa, las necesidades tecnológicas de los países -incluyendo nuevos equipos, técnicas, servicios, capacidades y habilidades- necesarios para mitigar las emisiones de gases de efecto invernadero (GEIs) y reducir la vulnerabilidad frente a los impactos del cambio climático en sus territorios. El proyecto propone identificar las tecnologías disponibles a nivel mundial e Identificar y priorizar, a través de un proceso participativo en los países, tecnologías que puedan contribuir a las metas de mitigación y adaptación en los países participantes en línea con las metas nacionales de desarrollo sustentable y prioridades tecnológicas. Los objetivos principales de la ENT son: i. Identificar las barreras para el desarrollo, la transferencia y la difusión de tecnologías prioritarias y desarrollar marcos instrumentales para superar esas barreras y facilitar la implementación de las tecnologías seleccionadas. ii. Desarrollar Planes de Acción Tecnológicos (PATs) especificando el plan de actividades (sobre la base de marcos instrumentales) en los niveles sectoriales y transversales para facilitar el desarrollo, la transferencia, adopción y difusión de las tecnologías en los países participantes. El proyecto propone identificar a las TECNOLOGIAS para los sectores seleccionados a través del estudio y priorizando y examinando aquellas susceptibles de ser incorporadas al sistema productivo nacional, mediante la transferencia desde otros países como así también a través de su desarrollo local. Adicionalmente, describe las barreras que demoran o impiden la transferencia, el desarrollo e implementación de las tecnologías seleccionadas, sugiriendo una serie de medidas para hacer frente a estos obstáculos, incluyendo la creación de capacidad. Las ENT incluyen además la elaboración de un Plan de Acción de Tecnología Nacional (PAT) que recomienda un marco propicio para la difusión y facilitar la implementación de las tecnologías seleccionadas. . (Fuente: Informe final sobre Tecnologías para Mitigación del Cambio Climático Ministerio de Ciencia y Tecnología-Argentina 2013) 41 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL En este contexto, desde el año 2009, el Fondo para el Medio Ambiente Mundial (GEF, por sus siglas en inglés) dispuso el financiamiento de esta iniciativa, cuya agencia de implementación es la División de Tecnología, Industria y Economía del Programa de Naciones Unidas para el Medio Ambiente (PNUMA), con el apoyo técnico del Risoe Center de Dinamarca. Ambas instituciones vienen promoviendo y apoyando la ejecución de ENTs y Planes de Acción de Tecnología en aproximadamente 36 países, entre los cuales se encuentra la Argentina. Habíamos destacado tres vectores sobre los que se centran los programas, investigaciones y desarrollos para la solución de la demanda energética sustentable con la preservación ambiental y agregamos un cuarto respecto a lo localización regional: 1) Disminuir las emisiones GEIs (Gases Efecto Invernadero). 2) Potenciación de nuevas formas de energías renovables ante el decrecimiento de los recursos hidro-carburíferos. 4) Promoción de la mejor distribución regional de la generación de recursos energéticos para potenciar los desarrollos habitacionales y productivos en esas localizaciones mas alejadas de los centros urbanos. La tecnología BFC que presentamos cumple adecuadamente con los cuatro postulados indicados como vectores. 1) Disminuir las emisiones GEIs (Gases Efecto Invernadero). Como muestra de este primer vector, presentamos una comparación de la sensible disminución de la emisión de CO₂ entre la incineración para producción de calor de 1.000 Kg de celulosa y su procesamiento en una planta BFC de elaboración de diesel mineral sintético Balance de Emisiones: Si se comparan las emisiones de la combustión de la celulosa por incineración, (calderas, hornos), con las producidas en el procesamiento de celulosa por la tecnología BFC, se tiene la siguiente comparación: CELULOSA = CO₂ +AGUA + HIDROCARBUROS SATURADOS 1000 Kg de celulosa incinerados = 1.860 Kg CO₂ + 610,5 Kg vapor agua 1000 Kg de celulosa procesada BFC = 744 Kg CO₂ + 152 Kg AGUA+ 296 Kg DIESEL DIESEL BFC= – 71 % CO₂ + 10% CO₂ CONSUMO PROPIO DIESEL BFC= -60% EMISIONES CO₂ REDUCIDAS 2) Potenciación de nuevas formas de energías renovables ante el decrecimiento de los recursos hidrocarburíferos En el cuadro de recursos energéticos actuales y futuros, se ve la importancia que va tomando el aprovechamiento de la biomasa como fuente energética renovable, en puntos anteriores hemos citado los estudios WIDSOM, realizados por la FAO, en la evaluación de esos recursos a nivel mundial. Exhibidas las bondades de la tecnología en cuanto emisiones, la posibilidad de instalarse en forma aislada junto a la disponibilidad de la biomasa más diversa, aceites industriales usados, plásticos, residuos de explotaciones agropecuarias y agroindustriales como cascara de maní, chala y marlo de maíz semilla, cascara de arroz, estiércol de criaderos en encierro, vinaza de ingenios azucareros, 42 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 3) Uso racional y eficiente de la energía. residuos forestales, cultivos energéticos en tierras marginales, hace a esta tecnología una oportunidad por su caracterización de materias primas ,poco requerimiento de insumos adicionales y estos de fácil acopio ,concentración de la complejidad tecnológica en pocas partes de la planta, uso de equipos habituales de actividades forestales para los pre tratamiento y resultado de productos versátiles como diesel para uso general en automotores ,motores estacionarios o generación de calor o co-generación eficiente eléctrica en volúmenes interesantes. 3) Uso racional y eficiente de la energía Este vector es ampliamente observado en esta solución tecnológica. El sistema tiene un alto grado de integración y aprovechamiento escalonado de calor y energía en diversas formas, como se promueve en las propuestas de los grupos de trabajo y desarrollos en ese sentido a nivel mundial. La disponibilidad de combustible para la utilización de diesel en motores ciclo Diesel y mixtos de nuevo desarrollo diesel –gas que mejoran la eficiencia global sensiblemente, mas la flexibilidad operativa de estos grupos de rápida respuesta los hace útiles para complemento de parques eólicos distantes (complemento indispensables para estos por el régimen de vientos y regulación de frecuencia).o como generación eléctrica y de calor de baja graduación para parques industriales o provisión a localidades. , Como ejemplo comparativo mostramos un cuadro comparado con otros biocombustibles. Eficiencia energética 43 RENDIMIENTO TON COMB/Ha/año EQUIVALENCIA C/BIODIESEL PRECIO U$S P/TON COMB PROCESO EFICIENCIA ENERGETICA BIODIESEL 45%-54% 1,3 100 % 1100 ETANOL 33%-50% 2,2 169 % 986 DIESEL BFC 70%-75% 5,9 454% 241 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL Además, sobre todas esas fortalezas, una ecuación económica de resultados muy interesante con rápida amortización , posibilitando por el concepto modular de las plantas su ampliación de la parte central ,manteniendo las instalaciones periféricas y de pre- tratamiento que en general son de mayor capacidad horaria que la planta procesadora principal. 4) Promoción de la mejor distribución regional de la generación de recursos energéticos para potenciar los desarrollos habitacionales y productivos en esas localizaciones mas alejadas de los centros urbanos. La necesidad de instalar estas plantas cerca de las fuentes de biomasa y su característica de funcionamiento aislado, ya explicado, las hacen muy adecuadas para instalación en región. BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 44 REDUCCIÓN DE EMISIONES CO2 POR EL USO DE LA TECNOLOGIA BFC Ahora resumiremos valorizada y desde el punto de vista económico esas variantes. Si comparamos la producción unitaria de energía eléctrica entre generar con biogás o con tecnología BFC (diesel mineral sintético), siendo ambas alternativas de gran impacto en cuanto a preservación ambiental y fuente de recursos energéticos, promovidas a nivel mundial tenemos ventajas a favor de la tecnología BFC. GENERACION ELECTRICA CON 1 (una) TONELADA DE MATERIA SECA CON BIOGAS =1 MWH. GENERACION ELECTRICA CON 1 (una) TONELADA DE MATERIA SECA CON BFC MWH. =1,47 Aparte el uso de diesel mineral sintético no requiere adaptación de motores, puede usar las mismas instalaciones de depósito y distribución de combustible y con las nano aditivaciones disponibles se dispone de un combustible de calidad mejorada respecto al diesel de petróleo. Pero analizando su desempeño respecto de las emisiones de CO₂ se pueden hacer las siguientes valoraciones económicas de mejora ambiental. Una planta BFC-400, incluyendo el combustible que utiliza en su generador diesel auxiliar entrega un total anual de 3.947.000 litros de DMS. Esto implica un ahorro de emisiones de CO₂ de 6.709 tons de CO₂ equivalente anual, usando ese diesel en locomoción. Una de las valoraciones que se realizan, según las implicancias derivadas del Protocolo de Kyoto WTP (willingness to pay), intención de resarcir emisiones evitadas o compensadas o la WTA (willingness to accept) ,que valora lo que la sociedad aceptaría como resarcimiento es de 17,03 U$S por ton equivalente de CO₂ reducida. Tomando ese valor de referencia tendríamos U$S 114.255 por año. En cuanto a los Bonos de Carbono, su cotización sufrió disminuciones por la crisis en Europa principalmente , cayendo de 23 € (29,9 U$S) a 4 € (5,2 U$S),la toneladas equivalente de CO₂, pero estaban repuntando y podría dar retornos similares. 45 BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL En el capítulo correspondiente, se indicaron las fortalezas que generaban el uso de la tecnología BFC en cuanto a eficiencia energética, adaptabilidad a la co-generación de energía y calor, mejorando rendimientos, disponibilidad de energía en la región que genera la biomasa, aplicación de mano de obra local en su procesamiento, logrando en conjunto una de interés para el desarrollo de políticas de mejora ambiental eficiente y mayor uso de fuentes renovables. BIOFUEL CATALLYTIC CRACKING – INDUSTRIAS SAVINI SRL 46