tema 5. muestreo para la aceptación.

Anuncio

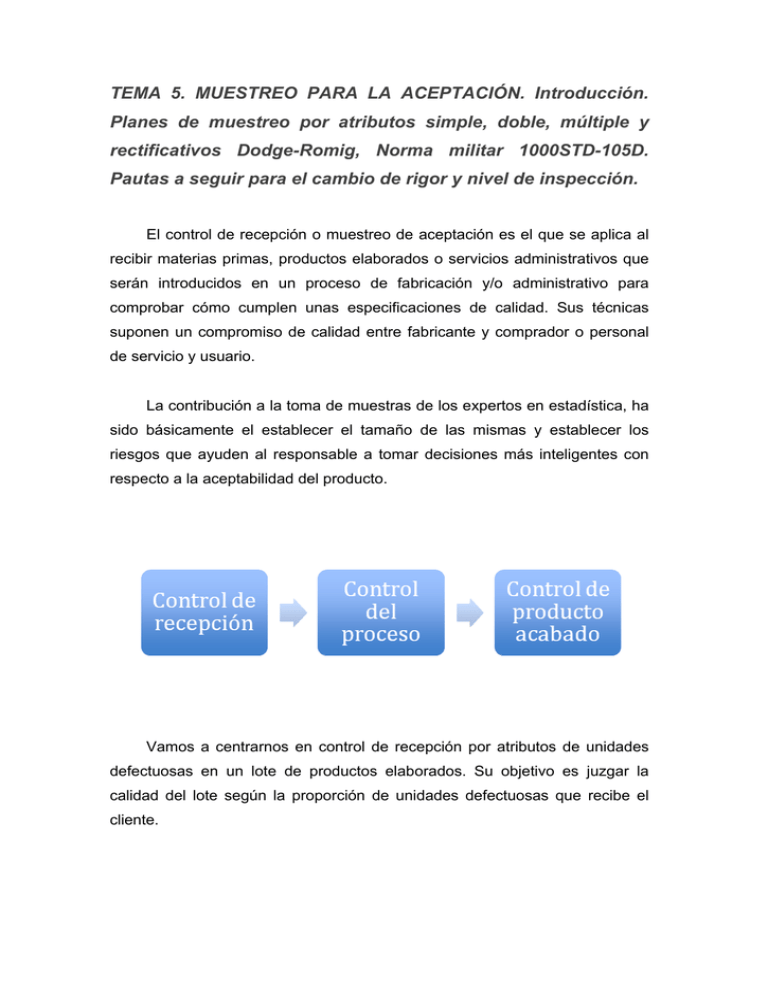

TEMA 5. MUESTREO PARA LA ACEPTACIÓN. Introducción. Planes de muestreo por atributos simple, doble, múltiple y rectificativos Dodge-Romig, Norma militar 1000STD-105D. Pautas a seguir para el cambio de rigor y nivel de inspección. El control de recepción o muestreo de aceptación es el que se aplica al recibir materias primas, productos elaborados o servicios administrativos que serán introducidos en un proceso de fabricación y/o administrativo para comprobar cómo cumplen unas especificaciones de calidad. Sus técnicas suponen un compromiso de calidad entre fabricante y comprador o personal de servicio y usuario. La contribución a la toma de muestras de los expertos en estadística, ha sido básicamente el establecer el tamaño de las mismas y establecer los riesgos que ayuden al responsable a tomar decisiones más inteligentes con respecto a la aceptabilidad del producto. Vamos a centrarnos en control de recepción por atributos de unidades defectuosas en un lote de productos elaborados. Su objetivo es juzgar la calidad del lote según la proporción de unidades defectuosas que recibe el cliente. El muestreo de aceptación se define como el muestreo por el que se toma la decisión de aceptar o rechazar un lote en función de la información obtenida por la muestra. Un plan de muestreo simple es un procedimiento en el que se toma una muestra aleatoria de n unidades del lote para su inspección y determinación del destino del mismo en función de la información procedente de la muestra. Consiste, por tanto, en fijar de modo preciso un par de números (n, c), donde n es el tamaño de la muestra y c el número máximo de unidades defectuosas que puede tener la muestra para que el lote sea aceptado. Supondremos en nuestro caso que se recibe un lote grande de productos (N grande), teóricamente infinito, con una proporción p de artículos defectuosos. El lote se aceptará si la proporción de artículos defectuosos es menor que una proporción especificada por el vendedor, p � pA (nivel de calidad aceptable, AQL). El valor pA depende de criterios económicos y técnicos y es fijado por el vendedor. Se pretende diseñar un procedimiento para la aceptación o rechazo del lote, que es lo que proporciona el mencionado plan (n, c). Así, denominando X = “número de unidades defectuosas encontradas en la muestra de tamaño n”, se aceptará el lote si X � c. La proporción de artículos defectuosos en el lote (p) es desconocida, aunque estimada mediante la proporción correspondiente en la muestra. Como consecuencia de la decisión tomada en el plan de muestreo se cometerán los dos tipos de errores conocidos estadísticamente en cualquier contraste de hipótesis: 1) rechazar un lote que debería ser aceptado; 2) aceptar un lote que debería ser rechazo. � Se corresponden con: Riesgo del fabricante o vendedor = � = Prob (error tipo I) = P (rechazar el lote con p � pA) Valores usuales son 0’001, 0’01, 0’05 y 0’10. Riesgo del comprador = � = Prob (error tipo II) Para controlar este error el comprador especifica pR o nivel de calidad rechazable (LPTD) tal que la probabilidad de aceptar lotes con calidad igual o peor que pR (p � pR) sea muy baja. � = P (aceptar el lote con p pR) Valores usuales son 0’10, 0’12 y 0’20. � Plan de Muestreo Simple (n, c) � Se selecciona al azar una muestra de tamaño n de un lote de N unidades, se inspecciona respecto a un atributo o característica de calidad, que clasifica cada unidad en ‘apto’ o ‘no apto’, ‘defectuoso’ o ‘no defectuoso’ contabilizando el número de unidades que no cumplen los requisitos establecidos, X, y se compara con el número de aceptación, c, si X es menor o igual que c se decide aceptar el lote y si es mayor se rechaza. El esquema general se ve en la figura. Lote de tamaño ‘N’ Obtenemos una muestra de tamaño ‘n’ X = nº de defectuosos en la muestra Sí Aceptar el lote X�c No Rechazar el lote Para establecer un plan de muestreo (n, c) se requiere definir previamente (�, pA) y (�, pR), correspondientes a las probabilidades de los errores y a las calidades dada por el vendedor y exigida por el comprador, respectivamente. Es frecuente establecer la relación: . Para caracterizar el plan de muestreo se utiliza la curva característica (OC) definida por: OC(p) = Probabilidad (aceptar un lote con una proporción p de artículos defectuosos) Especificar (�, pA) y (�, pR) equivale a fijar dos puntos de la curva característica. A medida que aumenta el tamaño de muestra, si constante, el error se mantiene disminuye. La determinación del plan de muestreo a partir de dos puntos de la curva característica es laborioso. Para simplificar esta tarea se han construido tablas que los proporcionan. Estos planes se clasifican en dos tipos: 1. Planes de aceptación y rechazo. Normas japonesas y la norma militar. 2. Planes de control rectificativo. Se diferencian de los anteriores en que los lotes rechazados se inspeccionan al 100% sustituyendo las unidades defectuosas por aceptables. Los más utilizados son los de Dodge-Romig y los dados por las propias normas militares. Cálculo del plan de Muestreo Simple (n, c) Para calcular el plan de muestreo (n, c) se utilizará la distribución binomial de parámetros (n, p), pues es de las más comunes para tamaños grandes de lote con relación al tamaño de la muestra, situación muy frecuente en la práctica. La función de probabilidad de X: , para x = 0, 1, 2, �, que es la probabilidad de que en una muestra de tamaño n se encuentren x unidades defectuosas. Para que se cumplan los requisitos especificados (�, pA) y (�, pR) se han de verificar las ecuaciones siguientes: c �n� P(X � c) � � � � piA (1 � p A ) n �i � 1 � � i�0 � i � c �n� P(X � c) � � � � piR (1 � p R ) n �i � � i�0 � i � donde n y c son las incógnitas. La primera ecuación expresa la probabilidad de aceptar el lote con un número de unidades defectuosas menor o igual que c, con calidad pA, la especificada por el proceso de fabricación (vendedor). Mientras que la segunda ecuación muestra la probabilidad de que se acepte un lote con un número de unidades defectuosas menor o igual que c, con calidad pR, especificada por el comprador o cliente. La resolución del sistema planteado no es fácil por lo que se conocen ciertos métodos gráficos (Nomograma y General Motors) o de tablas como las japonesas JIS Z 9002 o americanas MIL-STD_105D. Para la resolución del sistema anterior se ha realizado un programa en Visual Basic y Access, “PMASIL” (Plan de Muestreo de Aceptación SImple de Lotes). A la hora de resolver el sistema se utiliza un proceso iterativo. Se plantea la inecuación, pasando sendos términos, con el valor 0, se toma su valor absoluto y se suman. Se prueban los posibles valores para n y c y se elige como resultado el que haga que las suma de los dos valores absolutos diste menos de 0. Nos proporcionará soluciones para n y c basadas en un tamaño máximo de n, que siendo más precisos se asemejarán a los valores dados por los métodos de tablas y gráficos señalados anteriormente. Hay que destacar que el programa, además, es una forma rápida y sencilla, a la para que precisa, para calcular el mencionado plan de muestreo simple. Otro programa PMASIL_SIM permite de forma didáctica mediante una simulación el proceso siguiente: se crea un lote de tamaño N de 0’s, en proporción 1 – p, y 1’s, en proporción p, donde 1 significa que el artículo es defectuoso. Se seleccionan en el mismo lote sucesivas muestras aleatorias de tamaño n y número de aceptación c, proporcionados por PMASIL como plan de muestreo simple especificado. Una vez examinadas una por una las muestras se decide aceptar o rechazar el lote en función del número de 1’s (unidades defectuosas) encontradas comparándolo con el número de aceptación c. Se contabilizará el número de veces que ha sido aceptado el lote y se calculará la proporción dividiendo entre el número total de simulaciones. Este resultado nos informará de la probabilidad de aceptación en las simulaciones. Posteriormente, se calculará la probabilidad de aceptación de un lote teórica dada por la distribución binomial. donde p es la calidad del lote o proporción de artículos defectuosos El esquema que sigue el programa se muestra en la figura: Lote de tamaño ‘N’ Proporción de correctos: ‘p’ Proporción de defectuosos: 1-‘p’ Seleccionar muestra de tamaño ‘n’ ¿‘X’ ? ‘c’? Sí ‘N’ tamaño del lote ‘p’ proporción de artículos defectuosos ‘n’ tamaño de la muestra ‘c’ número de aceptación ‘X’ número de artículos defectuosos de la muestra ‘R’ número de muestras a realizar Sumar 1 al número de muestras aceptadas No Sí ¿Nº de muestras probadas < ‘R’ (muestras a realizar)? No Presentar Resultados: Nº de Muestras Aceptadas, Nº de pruebas realizadas, Proporción entre ambas, Probabilidad teórica El programa se presenta de dos formas diferentes: dentro de PMASIL en la opción de ‘Simular probabilidad de aceptación’ se puede encontrar un resumen de los resultados. Proporcionará los resultados resumidos del número de lotes aceptados, el porcentaje o probabilidad de aceptación simulada y la probabilidad de aceptación teórica; por otra parte, PMASIL_SIM mostrará los cálculos intermedios de una forma clara y didáctica. Dará cada una de las muestras aleatorias elegidas, el número de defectuosos (de 1’s) de cada una y si el lote se acepta o se rechaza. Planes de control rectificativo de Dodge-Romig Los planes de control rectificativo se basan en que los lotes rechazados son inspeccionados al 100% y todos los elementos defectuosos se sustituyen por buenos. De esta manera se garantiza que la calidad media de entrada en el almacén (AOQ) será alta. En efecto, en un lote de N unidades con una proporción p de defectuosas, si (p) es la probabilidad de que el plan de muestreo acepte lotes de dicha calidad, ya que los lotes se inspeccionan al 100% y todos los defectuosos se sustituyen por buenos, la calidad promedio en el almacén será: Si el valor de N no fuese muy grande, se tendría que: Así pues, el valor AOQ depende de p y se calcula multiplicando por p la curva característica. Cuando la calidad de entrada es muy buena (p pequeño) la calidad en el almacén será también buena. A medida que la proporción defectuosa aumenta, lo hará también AOQ, aunque en menor proporción, ya que los lotes comenzarán a ser rechazados e inspeccionados al 100%. Se obtiene un punto máximo que se denomina límite de la calidad media de entrada (AOQL): Lotes muy malos serán casi siempre rechazados, por tanto serán inspeccionados al 100% y conducirán a una calidad muy alta en el almacén. Otra medida importante respecto de la inspección rectificadora es la cantidad total media de inspección que requiere el plan de muestreo y que se representará por ITM. Es claro que si los lotes no contienen unidades defectuosas, no se rechazará ninguno, y la cantidad por lote será el tamaño de la muestra n. Si por el contrario, todos los artículos son defectuosos, se someterán a inspección del 100% todos los lotes y el tamaño de inspección por lote será el tamaño de éste. Pero, si la calidad del lote está comprendida entre cero y uno, el tamaño de inspección variará entre el tamaño de la muestra n y el tamaño del lote N. Si el lote tiene una calidad p y la probabilidad de aceptación del lote es pa, entonces: FLUJO DEL MATERIAL EN RECEPCIÓN Las tablas de Dodge-Romig pueden utilizarse para muestreos simples y dobles, pudiendo entrar en ellas de dos formas: 1. Planes LTPD (= LQ = pR). Dados N, AQL y el nivel de calidad rechazable LTPD, proporcionan n, c y AOQL del plan de control rectificativo. 2. Planes AOQL. Dados N, AQL y AOQL, se obtiene n, c y LTPD. Normas militares estándar Plan de muestreo simple. Como se sabe, un plan de muestreo simple es un procedimiento en el que se toma una muestra aleatoria de n unidades del lote para su inspección y determinación del destino del mismo en función de la información procedente de la muestra. Se selecciona al azar una muestra de tamaño n de un lote de N unidades, se inspecciona respecto a un atributo o característica de calidad, que clasifica cada unidad en ‘apto’ o ‘no apto’, ‘defectuoso’ o ‘no defectuoso’ contabilizando el número de unidades que no cumplen los requisitos establecidos. Consiste, por tanto, en fijar de modo preciso tres números (n, Ac, Re), donde n es el tamaño de la muestra, Ac es el número de aceptación o máximo de unidades defectuosas que puede tener la muestra para que el lote sea aceptado, y Re el número de rechazo. Este último indica que si el número de unidades defectuosas encontradas en la muestra es igual o mayor que él, el lote es rechazado. Para dar el plan de muestreo (n, Ac, Re) en este trabajo utilizaremos las normas militares estándar. La norma UNE 66–020 (MIL STD 105D) consiste en un conjunto de tablas que establecen los planes de muestreo de aceptación de lotes por atributos mencionados anteriormente. Un concepto clave para la utilización de estas tablas es el nivel de calidad aceptable (NCA o AQL). Se define como el porcentaje máximo de unidades defectuosas alcanzable por la media del proceso para que se pueda considerar como satisfactorio desde el punto de vista de la inspección por muestreo. Se considera como un porcentaje de defectuosos “aceptable” por el comprador, un compromiso entre la capacidad del proceso del proveedor y las exigencias del cliente. El NCA ha de ser prefijado, generalmente por criterios económicos. El NCA indica que un lote con una proporción p de defectuosos que sea menor o igual que él será aceptado en la mayoría de los casos. (La probabilidad de aceptar un lote con p = NCA varía entre el 88-99%). Las normas militares ofrecen variantes en cuanto a la severidad del muestreo. Permite elegir tres rigores generales de inspección: normal, rigurosa y reducida, como se ve en la figura. La inspección normal se aplica generalmente al inicio del proceso y cuando la calidad del proveedor es del mismo orden de la que precisa el proceso de fabricación. La rigurosa se aplica cuando el historial de la calidad se ha deteriorado (calidad < necesaria). Y, por último, la reducida cuando el historial de calidad es excepcionalmente bueno (calidad > necesaria). En esta última el tamaño de muestra es menor. REDUCIDA NORMAL RIGUROSA Rigores generales de inspección Para poder cambiar el rigor de inspección se sigue el siguiente esquema: 10 o más lotes consecutivos aceptados y nº de defectuosos no supera el límite de la tabla de números límites en inspección reducida y producción estable Inicio 2 de 5 lotes consecutivos son rechazados y autoridad competente lo estima REDUCIDA Se rechaza un lote o NORMAL RIGUROSA 5 lotes consecutivos aceptados 10 lotes consecutivos rechazados no se toma decisión (nº defectuosos mayor que Ac pero menor que Re) o producción irregular o autoridad competente lo estima Se para la inspección Cambios de rigor de inspección Si se llama X = “número de defectuosos en la muestra”, cuando el rigor de inspección es reducido, puede ocurrir que: Sucede X � Ac Decisión Se acepta el lote y se sigue en inspección reducida Ac < X < Re X � Re Se acepta el lote y se pasa a inspección normal Se rechaza el lote y se pasa a inspección normal Además, del AQL y del rigor de inspección, se ha de considerar el coste de inspección por unidad de producto: alto (nivel I), medio (nivel II) y bajo (nivel III). El tamaño del lote y el coste de inspección determinan en las tablas según la norma militar una letra código. Definida esta letra código y elegido el nivel de calidad aceptable las tablas diseñan un plan de muestreo para cada nivel de inspección: normal, reducida y rigurosa. La tabla de “números límites en inspección reducida” muestra en función del NCA y de los elementos extraídos en los últimos 10 lotes el máximo número de unidades defectuosas en inspección normal. Si las observaciones no aptas superan este valor se ha de seguir en este rigor. En algunas ocasiones podría ocurrir que se precisasen más de 10 lotes para conseguir el número de elementos necesarios que establecen las tablas. SIMIL "SIMIL" es una hoja de cálculo que, dado un tamaño de lote y el nivel de inspección y nivel de calidad aceptable, explica los pasos a seguir para obtener los tamaños de muestra y números de aceptación y rechazo para cada tipo de inspección: reducida, normal y rigurosa; así como, el máximo de unidades defectuosas para poder pasar de inspección normal a inspección reducida. Durante el cálculo aparece en la parte superior de la pantalla una ventana indicando lo que está haciendo al tiempo que se mueve por la hoja de cálculo unos iconos que representan la acción realizada. Una vez obtenido el plan de muestreo, también podemos realizar una simulación de control de un proceso de producción que utilice dicho plan. Esta simulación puede generar aleatoriamente el número de defectuosos de cada lote inspeccionado o bien obtener dicho número de una tabla predefinida. Plan de muestreo doble. Un plan de muestreo doble es un procedimiento en el que se toma una muestra aleatoria de n1 unidades del lote para su inspección y determinación del destino del mismo en función de la información procedente de la muestra. El lote se puede aceptar si el número de elementos defectuosos es menor o igual que uno dado (número de aceptación en la primera muestra, Ac1), se puede rechazar si el número defectuosos es mayor o igual que un valor dado (número de rechazo, Re1) o se puede pasar a la segunda muestra si el número de defectuosos está entre los dos valores anteriores. Si se ha de pasar a la segunda muestra, el lote será aceptado si la suma de defectuosos de la primera y segunda no superan el número de aceptación segundo (Ac2). Se selecciona al azar una muestra de tamaño n1 de un lote de N unidades, se inspecciona respecto a un atributo o característica de calidad, que clasifica cada unidad en ‘apto’ o ‘no apto’, ‘defectuoso’ o ‘no defectuoso’ contabilizando el número de unidades que no cumplen los requisitos establecidos y, si es necesario, se inspecciona otra muestra de tamaño n2. Consiste, por tanto, en fijar de modo preciso seis números (n1, Ac1, Re1, n2, Ac2, Re2), donde n1 es el tamaño de la primera muestra, Ac1 es el número de aceptación o máximo de unidades defectuosas que puede tener la primera muestra para que el lote sea aceptado, y Re1 el número mínimo de defectuosas que hace rechazar el lote, n2 es el tamaño de la segunda muestra, Ac2 es el número de aceptación o máximo de unidades defectuosas que pueden tener entre la primera muestra y la segunda para que el lote sea aceptado, y Re2 el número mínimo de defectuosas en la primera y segunda muestras que hace rechazar el lote. La norma UNE 66–020 (MIL STD 105D) también establecen los planes de muestreo dobles para la aceptación de lotes por atributos mencionados anteriormente. Si se llama X1=“número de defectuosos en la primera muestra” y X2=“número de defectuosos en la segunda muestra”, cuando el rigor de inspección es reducido, puede ocurrir que: Sucede X1 � Ac1 Ac1 < X1 < Re1 X1 + X2 � Ac2 Ac2 < X1 + X2 � Re2 X1 � Re1 X1 + X2 � Re2 Decisión Se acepta el lote y se sigue en inspección reducida Se pasa a la segunda muestra Se acepta el lote y se sigue en inspección reducida Se acepta el lote y se pasa a inspección normal Se rechaza el lote y se pasa a inspección normal Se rechaza el lote y se pasa a inspección normal Al igual que el plan simple se define la letra código y elegido el nivel de calidad aceptable y el rigor las tablas diseñan el plan de muestreo doble. Las condiciones de paso de un rigor de inspección a otro son las mismas. SIMIL 2.0 "SIMIL 2.0" es otra hoja de cálculo en la que, dado un tamaño de lote y el nivel de inspección y nivel de calidad aceptable, explica los pasos a seguir para obtener los tamaños de muestra y números de aceptación y rechazo para cada tipo de inspección: reducida, normal y rigurosa en plan de muestreo doble; así como, el máximo de unidades defectuosas para poder pasar de inspección normal a inspección reducida. Una vez obtenido el plan de muestreo, también podemos realizar una simulación de control de un proceso de producción que utilice dicho plan. Esta simulación puede generar aleatoriamente el número de defectuosos de cada lote inspeccionado o bien obtener dicho número de una tabla predefinida.