unid. 1 esfuerzos y deformaciones

Anuncio

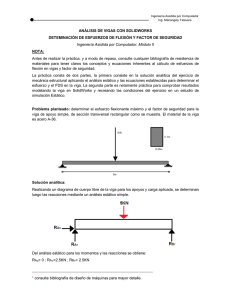

Ingeniería Asistida por Computador Ing. Mariangely Talavera REPASO DE UNIDAD II. ANÁLISIS DE ESFUERZOS POR ELEMENTOS FINITOS CON SOLIDWORKS Ingeniería Asistida por Computador. Módulo I NOTA: Antes de realizar la práctica, y a modo de repaso, consulte el capítulo 18 de El Gran Libro de SolidWorks, de Sergio Gómez, donde se detallan las nociones teóricas que deben manejarse como introducción al análisis por Elementos Finitos. En ese capítulo, correspondiente a una de las primeras ediciones del libro, se hace referencia a los estudios de simulación mediante COSMOSXpress, la cual era la extensión inicial del Software para el análisis básico de elementos finitos pero en la actualidad ha sido reemplazada por una integración complemento en las versiones 2010 en adelante del programa. Términos importantes que debe conocer para desarrollar correctamente un estudio de simulación: - Elementos finitos Nodo Malla Restricciones Cargas Sujeciones Tensiones* Desplazamientos* Teorías de falla* Factor de seguridad* Nota: Las prácticas realizadas en esta unidad corresponden a estudios Estáticos; es decir, bajo la suposición de que el modelo ensayado soporta las cargas aplicadas de forma lenta y gradual hasta alcanzar la magnitud definida. Como se indicó en clase, en los casos en que el modelo deba soportar las cargas de forma repentina las Deformaciones unitarias y las Tensiones sufridas serán mayores y deberá realizarse un estudio Dinámico. PRÁCTICA 1. ANÁLISIS DE TENSIONES Y DESPLAZAMIENTOS. Problema planteado: Determinar la tensión y el desplazamiento máximo en la barra circular de Acero 1020, de 50 mm de diámetro y 250 mmm de longitud al aplicarle una carga axial de 12753 N en uno de sus extremos, mientras el otro se encuentra fijamente apoyado. Solución analítica: La ecuación del *esfuerzo normal en la barra es , donde F- es la fuerza axial y A- es el área de la sección transversal. Para la barra circular A=xr2=1963.49 mm2. =6.49 MPa El *desplazamiento máximo se determina = = , donde A= . mm. mm * consulte bibliografía de diseño de máquinas para mayor detalle. Ingeniería Asistida por Computador Ing. Mariangely Talavera Solución mediante simulación en SolidWorks: Tomando en cuenta la información descrita de la barra en el enunciado del problema, modele la pieza en SolidWorks (sugerencia: plano de croquis Alzado). Active el complemento de Simulación, si es primera vez que desarrollará ese tipo de proyecto en su computadora de trabajo con SolidWorks. Aparecerá la pestaña Simulación en la barra del administrador de herramientas. Inicie un nuevo estudio de Simulación. * consulte bibliografía de diseño de máquinas para mayor detalle. Ingeniería Asistida por Computador Ing. Mariangely Talavera Siga el procedimiento explicado en clase para el desarrollo de un estudio estático de simulación: 1. Definir tipo de estudio: Estático. Asignar nombre. 2. Aplicar material a la pieza. Como se indica en el enunciado, se trata de una barra de acero comercial AISI 1020. Seleccione el material indicado, click en Aplicar y luego en Cerrar. Nota: Observe que en el menú de estudio de Simulación aparecerá el registro de las operaciones aplicadas a medida que avance el proyecto, hasta este punto deberá aparecer el material aplicado a la pieza. Observe periódicamente este menú para verificar que ha aplicado correctamente la información para su estudio de simulación, de lo contrario podrán aparecer errores. * consulte bibliografía de diseño de máquinas para mayor detalle. Ingeniería Asistida por Computador Ing. Mariangely Talavera 3. Asignar las sujeciones que estén presentes en la pieza. Para este ejercicio se indica que la barra se encuentra fijamente apoyada en un extremo, mientras en el otro se aplica la carga axial. Como no se indica ningún otro elemento de restricción, el tipo de sujeción por tanto es Geometría fija aplicada a una de las caras de los extremos de la barra. 4. Definir las cargas que actúan sobre la pieza. Para este ejercicio se trata de una carga Axial que se aplica en un extremo de la barra, no se indica que se trate de carga a compresión, por tanto se aplica como fuerza a tensión. Por deducción se debe elegir la cara del extremo que no se encuentra fijo. Configure las dimensiones de la fuerza como se señala en el enunciado: 12753 N, la fuerza NO comprime la pieza, por tanto debe cambiarse el sentido por defecto que asigna SolidWorks a la carga. * consulte bibliografía de diseño de máquinas para mayor detalle. Ingeniería Asistida por Computador Ing. Mariangely Talavera 5. Aplicar las conexiones presentes. En este caso no aplica este paso para el ejercicio desarrollado puesto que no se indica la presencia de ninguno de los elementos de conexión que se listan para esta operación, por tanto se debe omitir este paso y proceder a crear la malla. 6. Crear el mallado. * consulte bibliografía de diseño de máquinas para mayor detalle. Ingeniería Asistida por Computador Ing. Mariangely Talavera Esta etapa consiste en el proceso de creación de la malla que genera los elementos finitos, cuyos nodos permitirán al software calcular los esfuerzos generados producto de los desplazamientos que éstos experimentan bajo las condiciones aplicadas a la pieza con la carga, material y sujeción asignada. En unidades futuras se abordará con mayor detalle el proceso de configuración especial de la malla en un estudio de simulación, para este módulo introductorio bastará con aplicar la configuración predeterminada de SolidWorks. Nota: Mientras más fina sea la malla, más preciso será el cálculo que ejecutará el programa. Sin embargo, esto implica mayor demanda del procesador de la máquina y rendimiento del sistema, y el proceso se desarrolla un poco más lento. Si no cuenta con una computadora que tenga buenas propiedades como las requeridas para un mallado fino, elija la densidad por defecto del programa. Mientras se crea la malla aparecerá un mensaje del Solver indicando el avance de la operación, no interrumpa el proceso, de lo contrario generará error en la simulación. Una vez culminado el proceso de mallado se mostrará la pieza subdividida en elementos finitos, cuya geometría y nodos es prácticamente imperceptible a simple vista, pero se distingue la distribución uniforme de la malla sobre la pieza como se muestra. * consulte bibliografía de diseño de máquinas para mayor detalle. Ingeniería Asistida por Computador Ing. Mariangely Talavera 7. Ejecutar la simulación. Este paso ejecuta el procesamiento de la información asignada a la pieza para que el software genere los cálculos y análisis mediante el método de elementos finitos, arrojando una serie de resultados que se listan para la interpretación del usuario. Mientras se ejecuta la simulación aparecerá nuevamente un mensaje del Solver, no interrumpa la operación. 8. Interpretación de resultados de simulación. En la carpeta RESULTADOS se listan los trazados obtenidos para TENSIONES, DESPLAZAMIENTOS Y DEFORMACIONES UNITARIAS. Al hacer doble click sobre cada resultado se mostrará sobre la pieza el mapa de colores que indican la distribución de los esfuerzos, los valores para cada región según su color se indican en la leyenda que se muestra en el área de gráficos. Observe que por defecto, para las TENSIONES se muestran los valores obtenidos para la tensión Von Mises en Pa (N/m´2), para modificar las unidades a Mpa presione click derecho sobre la leyenda de colores y seleccione CONFIGURACIÓN. * consulte bibliografía de diseño de máquinas para mayor detalle. Ingeniería Asistida por Computador Ing. Mariangely Talavera Se mostrarán entonces los trazados de tensiones en Mpa Como puede notarse sobre la barra el gradiente de colores para los esfuerzos generados se presentan en la zona cercana al área sujeta de la pieza, gire el modelo para tener una mejor visualización de la cara posterior. El esfuerzo mínimo que sufre la pieza es de 3.3Mpa y el máximo es de 7.7Mpa. De los resultados obtenidos: media= = Realizando una comparación entre los resultados obtenidos de la solución analítica respecto al análisis de MEF en SolidWorks se determina el porcentaje de error. Resultado Tensión cortante máxima (MPa) Teoría SolidWorks Simulation Error (Solución analítica) (MEF) % 6.49 5.5 15.25 * consulte bibliografía de diseño de máquinas para mayor detalle. Ingeniería Asistida por Computador Ing. Mariangely Talavera Si vuelve a crear la malla fina y ejecuta nuevamente la simulación los valores obtenidos serán más cercanos a los arrojados en los cálculos iniciales como se muestra a continuación, con un % de error de 0.15. Para analizar ahora los resultados de los desplazamientos presione doble click sobre ese renglón en la carpeta de resultados de simulación y observe el valor máximo que determinó SolidWorks. Comparando los resultados obtenidos para este análisis se determina nuevamente el margen de error. Resultado Desplazamiento máximo (mm) Teoría SolidWorks Simulation Error (Solución analítica) (MEF) % 0.0081 0.008 1.23 Una vez culminado su estudio y habiendo evaluado los resultados obtenidos puede generar un informe que describa toda la información técnica de la simulación realizada por SolidWorks. Para ello, ubique la opción INFORME entre las herramientas de la pestaña SIMULACIÓN. * consulte bibliografía de diseño de máquinas para mayor detalle. Ingeniería Asistida por Computador Ing. Mariangely Talavera Llene los campos que requiera en el cuadro de diálogo que aparecerá para completar los datos que contendrá su informe. Se creará un documento Word con la información detallada de la simulación. En la sección Conclusiones puede agregar datos que considere de interés, como sus observaciones o cálculos analíticos realizados previos a la simulación. EJERCICIO PROPUESTO: Un tubo de acero 1020, de 25mm de diámetro exterior y 12mm de diámetro interior soporta una carga axial que lo comprime a razón de 40kN. La longitud de la barra es de 250mm. ¿Cuál será el esfuerzo normal? Determine el desplazamiento que experimentaría el tubo bajo esa carga y calcule el % de error entre los resultados obtenidos de la solución analítica y el estudio en SolidWorks, genere el correspondiente informe. * consulte bibliografía de diseño de máquinas para mayor detalle.