Mejoras en los sistemas de extrusión

Anuncio

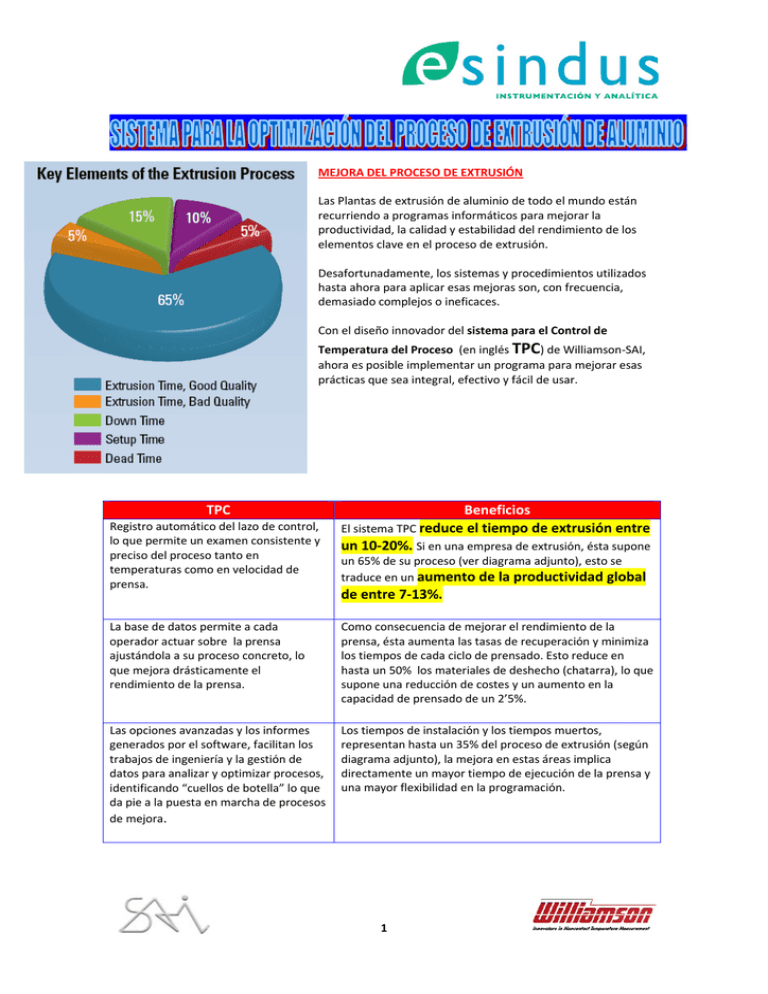

MEJORA DEL PROCESO DE EXTRUSIÓN Las Plantas de extrusión de aluminio de todo el mundo están recurriendo a programas informáticos para mejorar la productividad, la calidad y estabilidad del rendimiento de los elementos clave en el proceso de extrusión. Desafortunadamente, los sistemas y procedimientos utilizados hasta ahora para aplicar esas mejoras son, con frecuencia, demasiado complejos o ineficaces. Con el diseño innovador del sistema para el Control de Temperatura del Proceso (en inglés TPC) de Williamson‐SAI, ahora es posible implementar un programa para mejorar esas prácticas que sea integral, efectivo y fácil de usar. TPC Beneficios Registro automático del lazo de control, lo que permite un examen consistente y preciso del proceso tanto en temperaturas como en velocidad de prensa. El sistema TPC reduce el tiempo de extrusión entre un 10‐20%. Si en una empresa de extrusión, ésta supone un 65% de su proceso (ver diagrama adjunto), esto se traduce en un aumento de la productividad global de entre 7‐13%. La base de datos permite a cada operador actuar sobre la prensa ajustándola a su proceso concreto, lo que mejora drásticamente el rendimiento de la prensa. Como consecuencia de mejorar el rendimiento de la prensa, ésta aumenta las tasas de recuperación y minimiza los tiempos de cada ciclo de prensado. Esto reduce en hasta un 50% los materiales de deshecho (chatarra), lo que supone una reducción de costes y un aumento en la capacidad de prensado de un 2’5%. Las opciones avanzadas y los informes generados por el software, facilitan los trabajos de ingeniería y la gestión de datos para analizar y optimizar procesos, identificando “cuellos de botella” lo que da pie a la puesta en marcha de procesos de mejora. Los tiempos de instalación y los tiempos muertos, representan hasta un 35% del proceso de extrusión (según diagrama adjunto), la mejora en estas áreas implica directamente un mayor tiempo de ejecución de la prensa y una mayor flexibilidad en la programación. 1 SISTEMA PARA LA OPTIMIZACIÓN DEL PROCESO DE EXTRUSIÓN DE ALUMINIO Gestionando la temperatura del proceso En la mayoría de las plantas de extrusión, la mejor oportunidad de mejora pasa por una mejor gestión y control de las temperaturas en todo el proceso. Según el diagrama adjunto, un control preciso las temperaturas del bloque cilíndrico (tocho) de aluminio, puede dar mejoras significativas en el rendimiento del proceso y en la calidad del producto. El enfoque tradicional para la gestión de las temperaturas es utilizar un conjunto subjetivo de procedimientos manuales que son altamente dependientes de la habilidad del operador. Sin embargo, con un sistema automático de control de temperatura, el operador ya no tiene que ser un experto en gestión térmica para lograr resultados óptimos. La diferencia entre los sistemas manuales y los automáticos es significativa: • Los sistemas de control manual funcionan normalmente a velocidades muy lentas para mantener la calidad del producto. Si el operador intenta aumentar la velocidad de la prensa las tasas de recuperación son mínimas (se genera mayor chatarra) lo que implica un incremento de costes. • Con el sistema TPC se optimiza automáticamente la temperatura del tocho de aluminio y se controla estrictamente las temperaturas del perfil para aumentar drásticamente la velocidad de extrusión, asegurando al mismo tiempo una alta de calidad de producto. Este sistema puede ser aplicado en procesos continuos aumentando la productividad y la calidad del producto final, mediante la optimización y resolución de cuellos de botella en los mismos, Un diseño probado que aporta un gran paso adelante en cuanto a resultados A pesar de que los sistemas de control y los termómetros infrarrojos son comúnmente utilizados en la industria de extrusión del aluminio, el sistema TPC es el primero en combinar eficazmente estas dos tecnologías para ofrecer un control automático de las temperaturas, sencillo y fácil de usar. Williamson Corporation y SAI Automática se han unido para desarrollar éste sistema innovador que mejora las prácticas actuales y lo integra en un circuito cerrado, simple y eficaz, para optimizar los controles y aportar un mejor rendimiento, lo que permite habilitar procesos de mejora continua adecuados a las aplicaciones concretas del cliente. Las características únicas del sistema TPC incluyen: • Control en tiempo real del sistema de temperaturas. • Optimización continua de las temperaturas del perfil para el control isotérmico del mismo. • Mejora continua de la temperatura de alimentación del bloque de aluminio. • Compensación automática para hacer variar las condiciones de funcionamiento. • Módulos de gestión que organizan y aplican las mejores prácticas para cada proceso. • El sistema TPC incluye pantallas en todos los idiomas internacionales, incluyendo: Inglés, francés, alemán, español, italiano, coreano, chino, ruso, y otros, facilitando la interfase entre usuario y sistema. 2 SISTEMA PARA LA OPTIMIZACIÓN DEL PROCESO DE EXTRUSIÓN DE ALUMINIO • Herramientas avanzadas que capturan automáticamente los datos críticos del proceso, generando informes que permiten actuar sobre ellos. • Diseño flexible para integrarse con sistemas de control y PLC´s ya existentes. • Opciones avanzadas para optimizar la calefacción tocho, la fase de refrigeración del molde por nitrógeno así como las tasas de enfriamiento y templado. • Instalación en menos de una semana, lo que supone un tiempo mínimo de inactividad en la planta. UNA SOLUCIÓN SIMPLE PARA MEJORAR LAS PRACTICAS STANDARDS DEL PROCESO DE EXTRUSIÓN DE ALUMINIO UN SISTEMA PARA LA MEJORA CONTINUA DEL PROCESO Como ilustra la figura anterior, el sistema de control de temperaturas (TPC) permite de manera sistemática y con un enfoque científico, definir, implementar y evaluar las mejores prácticas para el 3 SISTEMA PARA LA OPTIMIZACIÓN DEL PROCESO DE EXTRUSIÓN DE ALUMINIO proceso de extrusión. El fundamento del sistema es una base de datos con fórmulas tomadas de datos empíricos, que hacen que dichas prácticas sean fáciles de optimizar e integrar en las operaciones diarias de la prensa. Característica del TPC Beneficio El administrador de procedimientos y operaciones del software es fácil de configurar por el operador y permite usar medios optimizados para los requisitos particulares de la prensa, el perfil y el estado de la matriz (molde) para cada cliente. Los procedimientos implementados de mejora con cada operador en cada turno, se mantienen, cuidando la coherencia de las prestaciones de la prensa. El módulo de control utiliza las temperaturas tomadas en directo y permite el control automático del lazo de temperaturas en el avance por la prensa del bloque de aluminio y en la salida del perfil. El “Análisis de la mejor extrusión”, utiliza la velocidad media (ram) y la tasa de recuperación para capturar automáticamente los procedimientos utilizados para las cinco mejores extrusiones. Estos ajustes automáticos ayudan a mantener resultados óptimos para cada operador, y para cada turno, así como en los cambios de las condiciones de proceso. El Módulo de Información captura los datos. Estos pueden ser consultados, examinados, y exportados, por orden, turno, fecha... Guarda y organiza procesos críticos y datos de producción, para ayudar en las mejoras continuas del proceso. Esta utilidad proporciona una manera rápida y fácil de analizar y actualizar los valores óptimos para cada procedimiento. Analiza eficientemente y optimiza el Proceso de Extrusión Con el Módulo de Monitorización de Repetición standard (R2S), el sistema proporciona información inmediata al operador con respecto al rendimiento de la prensa así como da informes valiosos para el análisis de los datos. Sus características más importantes incluyen: 4 SISTEMA PARA LA OPTIMIZACIÓN DEL PROCESO DE EXTRUSIÓN DE ALUMINIO • Con la función de bloqueo se permite a cada proceso que se pruebe sistemáticamente hasta que dicho proceso alcance unos límites establecidos y sea capaz de trabajar más rápido sin degradar la producción ni la calidad. Las condiciones BENEFICIOS del sistema TPC mejoradas se guardarían en un estado "Cerrado" con la fecha y la razón de dicho bloqueo donde quedaría registrada la mejora propuesta. • Aumenta la velocidad de prensado • A medida que cada molde se va ejecutando con el sistema, el módulo R2S muestra claramente cuando los valores del proceso se han optimizado y, si dicha mejora está bloqueada, el sistema activa automáticamente unas señales luminosas con el estado así como una presentación de informes con las características para seguir el rendimiento y los valores clave de dicho proceso (ver la pantalla anterior): ‐ Las luces verdes indican que el estado de un parámetro se encuentra dentro de un rango aceptable. ‐ Las luces rojas indican que el estado de un parámetro se encuentra fuera de un rango aceptable. ‐ Para el estado del proceso, las luces rojas, amarillas y verdes se muestran sobre el porcentaje de tochos que están dentro de un rango aceptable. ‐ El módulo R2S proporciona una medida resumen del rendimiento mediante el cálculo del porcentaje de luces verdes sobre el total número de señales luminosas de todos los respectivos parámetros medidos, incluso por turnos. • Los informes facilitados por el sistema TPC hacen que sea más fácil de cuantificar y priorizar la magnitud de los problemas en la prensa. Esto permite tomar decisiones más acertadas acerca de las inversiones potenciales en el proceso. Por ejemplo, si un porcentaje importante de procesos están bloqueados debido a la capacidad de calentamiento del horno, entonces la información dada por el sistema puede ayudar a justificar una inversión en el horno para resolver ese problema. 5 entre un 10 y un 20%. • Mejorar la calidad de los productos con mejor acabado superficial, menos defectos, y reduce la chatarra. • Mayor rendimiento de la prensa que se mantiene constante, ya que cada operador que trabaje con la prensa puede ir optimizando procesos en el propio sistema. • Mejorar la programación de la producción con un mayor funcionamiento constante y eficaz: 24 horas al día, 7 días a la semana. • Ayuda a tomar decisiones para mejorar el proceso con bases sólidas de información y datos de producción. • Opción de módulo de refrigeración con nitrógeno líquido que generalmente aumenta velocidad de la prensa en un 30%, reduce el consumo de nitrógeno en un 40% y aumenta la vida de la prensa en un 20%, lo que implica una mejora significativa en el acabado del producto. SISTEMA PARA LA OPTIMIZACIÓN DEL PROCESO DE EXTRUSIÓN DE ALUMINIO CONTROL DE TODO EL PROCESO PARA INCREMENTAR LA CALIDAD DISEÑO INNOVADOR BASADO EN EL CICLO CERRADO DE TEMPERATURAS DEL PROCESO. A diferencia de los sistemas de control actuales basados en la velocidad de presión que asumen que las temperaturas del tocho de aluminio son constantes y que se utilizan simplemente para tener un modelo de control, el sistema TPC usa datos reales de temperatura medidos in‐situ así como un diseño basado en el aprendizaje para adaptarse continuamente el proceso, de manera que se reduzcan los tiempos de extrusión pero se mantenga intacta la calidad del producto. Los controles específicos que incluye son: • Control dinámico de velocidad: Durante la extrusión de cada tocho de aluminio, la velocidad de la prensa se ajusta continuamente compensándola para mantener la temperatura óptima en la salida de la prensa para cada perfil. • Control de cambios en la velocidad: La velocidad de un proceso ya conocido se aplica para arrancar un nuevo tocho de aluminio. La velocidad de desplazamiento total aplicada al proceso es igual a la velocidad dinámica de desplazamiento más la velocidad de desplazamiento por paso. • Control de Temperatura del tocho de extrusión: La temperatura de referencia en la zona final del horno se ajusta automáticamente a la temperatura compensada para optimizar el tiempo de paso por la prensa y el pico de presión de la misma. Por ejemplo: ‐ Si el tiempo de paso es muy corto, entonces la temperatura del tocho disminuye de forma automática y se aumenta la presión. ‐ Si el tiempo de paso por la prensa es demasiado largo, entonces la temperatura del tocho aumenta automáticamente para reducir el tiempo de paso (el tiempo de paso típico está entre 4 y 8 segundos). • Control de temperatura en tochos con temperatura no uniforme: Si se requiere, se pueden ajustar dos puntos de temperatura para controlar el gradiente de temperatura del tocho y así conseguir la temperatura óptima a la salida del rodillo, ajustando al mismo tiempo la presión con una velocidad constante. • También están disponibles opciones avanzadas para automatizar el control de las tasas de templado en el molde (matriz) con refrigeración por nitrógeno. 6 ACCESO A VARIOS IDIOMAS Con una simple selección en el menú, es fácil cambiar entre las distintas lenguas facilitadas. MONITORIZACIÓN DEL CAMBIO DE MOLDE Y DE TIEMPOS MUERTOS El sistema de TPC incluye diversas funciones avanzadas e informes que hacen que sea fácil analizar y optimizar las recetas así como identificar cuellos de botella en el proceso y poner en práctica mejoras para alcanzar mayores niveles de rendimiento. Entre esas funciones destacan la monitorización del molde de extrusión y la de los tiempos muertos (por parada o servicio de mantenimiento) de manera independiente. Cada una de estas funciones se controla de forma automática sobre una ventana emergente que le pide al operador seleccionar un código descriptivo para procesar documentos clave con información “in situ” de las condiciones de la prensa. Por ejemplo, al operador se le pide que cada vez que cambie el molde, seleccione su proceso de una lista personalizada. Esa información se guarda en un informe para una futura revisión. MONITORIZACIÓN DEL CAMBIO DE MOLDE MONITORIZACIÓN DE TIEMPOS MUERTOS SISTEMA PARA LA OPTIMIZACIÓN DEL PROCESO DE EXTRUSIÓN DE ALUMINIO MÁS ESTABILIDAD Y MAYOR PRODUCTIVIDAD COMPENSADO PARA UN AMPLIO RANGO DE CONDICIONES DINÁMICAS DE OPERACIÓN El proceso de extrusión es un proceso dinámico en el cual su operación térmica debe ser gestionada para mantener un rendimiento óptimo en todos y cada uno de los tochos de aluminio que pasan por el proceso. El sistema TPC coordina automáticamente, y de manera precisa y continua, todos los ajustes necesarios. De esa manera el operador no necesita ser un experto en gestión térmica para ejecutar la prensa. Además, el sistema TPC incluye muchas características anti‐fallo que ayudan a mantener la calidad y aumentar la seguridad. A parte, reconoce automáticamente condiciones anormales de funcionamiento y avisa de que un proceso no acepta más ajustes extremos y cuales no deben aplicarse. Por ejemplo: ‐ Los límites de control se utilizan para restringir los ajustes que pueden ser aplicados por el Sistema TPC. Esto incluye límites de temperatura del tocho y compensación de la velocidad de desplazamiento. ‐ Los límites de temperatura y emisividad se usan para verificar la entrada de las lecturas de las temperaturas al sistema de control, antes de aplicar los ajustes necesarios. Si la medida de la emisividad o de la temperatura están fuera de unos límites aceptables, el sistema deja de producir ajustes en el proceso. ‐ Los diagnósticos del sistema se utilizan para controlar y cambiar la de red de control automático a control manual por si la comunicación entre cualquiera de los autómatas programables y el Sistema de TPC se pierde, dejando el control siempre activo. EXCEPCIONAL RENDIMIENTO CON EL SISTEMA TPC Para demostrar los beneficios del sistema de TPC, en la siguiente figura (página 8) se compara distintos parámetros haciendo pasar 10 tochos de aluminio de manera manual y a continuación, otros 10 con el sistema TPC instalado. En ellos se observarán y compararán: • Las Temperaturas del perfil: Tanto el valor de referencia como la temperatura real del perfil se comparan para verificar que se alcanza la óptima velocidad de la prensa manteniendo la calidad. • La Temperatura del tocho: La zona final del valor de referencia y las temperaturas reales del bloque de aluminio, se comparan según las medidas tomadas por el termopar del horno y por el termómetro infrarrojo para ilustrar la mejora en la optimización de la temperatura en la entrada al horno del tocho de aluminio. • El Tiempo de extrusión que se registra independientemente para cada tocho de manera que se pueda medir el rendimiento. OPTIMIZACIÓN DE LA TEMPERATURA EN LA ALIMENTACIÓN DEL TOCHO DE ALUMINIO Un control de temperaturas en la alimentación del tocho de aluminio que no sea consistente, representa una importante oportunidad de mejora en el proceso. En ese caso, nuestro sistema: Optimiza la temperatura de referencia en el tocho: Mejorando el control del punto de referencia, maximizando el pico de presión de la prensa, a la vez que se mejoran los tiempos de paso para mejorar las propiedades metalúrgicas del producto. Control preciso y repetible de la temperatura de alimentación del bloque de aluminio: Las temperaturas reales de alimentación del tocho varían considerablemente debido a la inexactitud en las sondas de contacto que se encuentran en el horno. Las sondas alejadas del horno suelen enfriarse y dar temperaturas más bajas del valor real mientras que las que están expuestas a las llamas del horno, dan valores por encima del real, lo que supone estar por debajo del valor de referencia. Nuestro sistema corrige esos datos. Calentamiento uniforme del tocho: Se supone que el calor aplicado por el horno se distribuye rápidamente por todo el bloque, pero las condiciones reales del proceso nos dicen que se produce un calentamiento desigual del mismo. En el peor de los casos, cuando hay problemas mecánicos en el horno o cuando la longitud del bloque no se corresponde con la longitud de calefacción por zonas del horno, se pueden dar zonas con una variación enorme de temperatura. En esas condiciones, el operador lucha por conseguir una presión de extrusión constante ya que el final del tocho está demasiado frío, y se requiere un tiempo excesivo para dar inicio al perfil, mientras que si ese extremo está demasiado caliente, exige a la prensa ir más despacio con el fin de mantener la temperatura óptima del perfil a la salida de la prensa. 7 SISTEMA PARA LA OPTIMIZACIÓN DEL PROCESO DE EXTRUSIÓN DE ALUMINIO Característica del TPC Beneficio en el proceso Entre los bloques 11‐13, el sistema ajusta automáticamente la velocidad de la prensa para mantener la temperatura óptima a lo largo de toda la longitud del perfil. Al mantener la temperatura óptima del perfil, el tiempo de extrusión se reduce de 8 a 10 segundos en comparación a los tochos pasados de forma manual (del 1 al 10). De los tochos 15 a 20, la temperatura de referencia en el horno se reduce automáticamente para minimizar el tiempo y maximizar la presión de la prensa. De los bloques 6 a 13, se puede ver como el sistema se ajusta a las variaciones en las temperaturas del tocho. En el bloque 6, el operador no ajusta la velocidad de la prensa para compensar el calentamiento del tocho, mientras que en el 13, el sistema reduce automáticamente la velocidad para mantener una temperatura óptima. Al bajar la temperatura del tocho y maximizar la presión de la prensa, se reduce el tiempo de extrusión, en general, entre 13 y 20 segundos. 8 En el bloque 6, la calidad puede verse comprometida porque la temperatura en el perfil es más alta que la de referencia. Con frecuencia, los operadores trabajan a bajas temperaturas y velocidades para evitar problemas de calidad pero reducen significativamente la capacidad de producción de la prensa. SISTEMA PARA LA OPTIMIZACIÓN DEL PROCESO DE EXTRUSIÓN DE ALUMINIO UN DISEÑO INNOVADOR PARA EL CONTROL DE LA TEMPERATURA DEL PROCESO FACIL DE INTEGRAR CON CONTROLADORES YA EXISTENTES El sistema TPC cuenta con un diseño innovador fácil de implementar y de operar, ya que funciona con los sistemas de control de extrusión tradicionales en vez de sustituirlos. Las características más importantes incluyen: ‐ Flexibilidad para adaptarse a los sistemas de control tradicionales, desde relés de accionamiento manual a sistemas lógicos o sistemas PLC totalmente automatizados y de cualquier fabricante. ‐ Una configuración básica que sólo requiere un PLC, un PC de control de la prensa, y sensores de temperatura que permitan conectarse con las funciones de los Módulos esenciales y las opciones del módulo de control TPC. ‐ Una configuración avanzada que permite la incorporación de módulos de Gestión y Buenas Prácticas o Módulos por control remoto. Con ésta configuración, la base de datos del TPC se configura en un servidor puesto en planta, así que el operador puede ejecutar el módulo esencial desde el PC de la prensa, mientras que el resto de usuarios pueden acceder a otros parámetros, y comunicar por red desde otros equipos información sobre la mejora del proceso. ‐ Es posible comenzar con la configuración básica del TPC y actualizar a posteriori una configuración avanzada hecha a medida de las funciones añadidas al sistema por el usuario. TPC: DISEÑO FLEXIBLE Y ESCALABLE El módulo esencial del sistema TPC que puede usarse tanto como con la base o con las configuraciones avanzadas. Este módulo cuenta con: • Una base de datos de procesos esenciales • Un Módulo de Informes • Control de Temperatura del perfil • Control de Temperatura del tocho de aluminio • Módulos opcionales para el control de temperatura del molde, la tasa de templado, y el nitrógeno de refrigeración 9 SISTEMA PARA LA OPTIMIZACIÓN DEL PROCESO DE EXTRUSIÓN DE ALUMINIO TPC: DISEÑO FLEXIBLE Y ESCALABLE Los siguientes módulos requieren de una configuración avanzada que permita a usuarios remotos poder actuar sobre funciones de informes y mejoras de procesos. ‐ El Modulo de gestión del TPC (TPC Management Module) amplía la base de datos de mejora de procesos así como la de informes, de manera que se pueda incluir información más detallada. Además, la función “Order Manager” permite que procesos detallados anteriormente puedan ser utilizados en nuevos procesos, donde el “Product Calculator” calcula automáticamente parámetros clave como la longitud del tocho, número de bloques, etc, para ejecutar el proceso más adecuado en cada caso. El Analizador de mejor extrusión (Best Extrusion Analyzer) simplifica el análisis y optimiza procesos mediante la variación de la velocidad media (ram) y recupera automáticamente los últimos cinco procesos utilizados con mejores resultados en el molde de extrusión. ‐ El Módulo de mejores prácticas (Best Practices Module) caracteriza funciones innovadoras para gestionar y realizar un seguimiento del desempeño relativo a las mejores normas standard. El modulo R2S (Repeat to Standard Monitor) permite la gestión sistemática de los valores del proceso y el seguimiento avanzado sobre el comportamiento con luces de situación (anteriormente descritas), dando informes detallados, y permitiendo la función de bloqueo y la capacidad de hacer seguimiento del rendimiento de la prensa mediante métodos de resolución y cambio. Con la Monitorización del cambio de molde y de tiempos muertos, se accionan automáticamente ventanas emergentes para realizar un seguimiento de cada condición del proceso así como informes de gestión. ‐ El sistema TPC se puede personalizar de forma automática para facilitar el intercambio de datos con aplicaciones de otras plantas, de manera que se puedan eliminar las tareas y se facilite el reparto de información. Por ejemplo, los detalles del tocho de aluminio pueden ser transferidos directamente al Sistema TPC mientras que los datos de producción pueden ser compartidos automáticamente con otras aplicaciones a distintos lugares de la planta. ‐ Para un sistema completamente integrado en el proceso de extrusión, el sistema de ECN‐SAI trabaja con el TPC para permitir una mayor automatización y gestión de las capacidades con otros productos distintos para la gestión de entrada de pedidos, ventas de producto, etc. 10 SISTEMA PARA LA OPTIMIZACIÓN DEL PROCESO DE EXTRUSIÓN DE ALUMINIO UN SISTEMA INNOVADOR FACIL DE USAR El diseño gráfico del sistema TPC hace que sea fácil para el operador la tarea de instalación así como la utilización los distintos procesos, según la receta prevista para cada aplicación. Simplemente introduzca el proceso, verifique los valores del mismo, y encienda los controles automáticos. En tan solo tres pasos: 11 IMPLEMENTANDO EL SISTEMA TPC El diseño único del sistema TPC le permite estar operativo y reducir el tiempo de prensado en menos de una semana. Especificación del sistema Las tareas para completar esta fase son: • Rellenar el cuestionario para definir los requisitos de la instalación del sistema. • Definir la configuración exacta del sistema TPC con el que se integren los controles existentes. • Confirmar los módulos a incluir en el sistema TPC. Instalación del sistema Con las especificaciones claramente definidas, es entonces cuando se realiza un simple proceso para instalar y probar el sistema. Las tareas en esta fase son: • Personalizar los procesos en la base de datos del TPC para ajustar las normas de buen funcionamiento de la planta. • Crear la base de datos de recetas con los valores predeterminados para cada copia del molde. • Recibir e instalar los componentes y documentación del TPC para su cableado. • En una semana de trabajo en planta, se completa la programación y puesta en marcha del sistema, así como la formación del operador. Optimización de las recetas La optimización sistemática de los valores del proceso se realiza de la siguiente manera: • Los valores por defecto para producir una receta mejoran de manera notable la productividad y la actuación de la prensa ya que cada operador utiliza la misma configuración para ejecutarla. • Mejoras en el proceso que implican mayor rendimiento y calidad que los realizados en la receta por defecto, ya que los valores se han optimizado usando el sistema TPC. • Una vez que una receta se ha optimizado, la receta se bloquea y el sistema R2S comprueba que esos estándares probados se mantienen. • Si los factores limitantes son anulados, la receta se desbloquea y se optimizan para las nuevas condiciones de la prensa. SISTEMA PARA LA OPTIMIZACIÓN DEL PROCESO DE EXTRUSIÓN DE ALUMINIO MEJORA LA CALIDAD DEL PRODUCTO Y LA PRODUCTIVIDAD DEL PROCESO MAYOR PRECISIÓN PARA MEJORAR EL CONTROL DE TEMPERATURAS Los termómetros infrarrojos miden la cantidad de energía infrarroja emitida por la superficie de un objeto y, a continuación, convierten esa señal en un valor de temperatura. Existen muchos factores que afectan a la precisión de la medición, aunque la consideración más importante para la selección del sensor más eficaz es que sea capaz de compensar la características emisividad de la superficie a medir. La emisividad es una medida de la cantidad de energía infrarroja emitida por una superficie con respecto a su máximo teórico para una temperatura dada. En la siguiente figura se ilustran las características de los termómetros IR de simple, doble y múltiple longitud de onda y su utilidad para las aplicaciones comunes en las que los materiales se comportan como un cuerpo negro, un cuerpo gris o como “cuerpos no grises”, en los que los sistemas de múltiple longitud de onda están obligados a compensar las características complejas de la emisividad de los materiales, como el aluminio. Con el fin de optimizar el proceso de extrusión, el Sistema TPC debe tener la temperatura exacta y los valores más fiables para controlar con precisión el proceso. Tradicionalmente, las aplicaciones de extrusión de aluminio presentan desafíos únicos para los termómetros infrarrojos como son la emisividad del aluminio que suele cambiar por varios factores como son los cambios en la aleación, la superficie de oxidación y pasivación, la textura de la superficie, la contaminación de la superficie, y su estructura cristalina. Sin embargo, con los poderosos avances en microprocesadores y tecnología de infrarrojos que tienen los sistemas PRO120 de Williamson en el diseño de sus sensores de multilongitud de onda, permite llevar a cabo medidas con precisión en la temperatura de aluminio bajo diversas condiciones industriales sin ningún ajuste o calibración manual. Los sensores PRO 120 utilizan algoritmos ESP para calcular, considerando la energía infrarroja y teniendo en cuenta la emisividad del aluminio, la temperatura exacta según las longitudes de onda medidas. Estos algoritmos utilizan modelos empíricos que se han desarrollado a partir de los extensos ensayos empíricos en proceso así como en simulaciones para cada aplicación. Cada sensor incluye hasta cuatro algoritmos diferentes para ajustar la medición a las distintas partes del proceso. 12 SISTEMA PARA LA OPTIMIZACIÓN DEL PROCESO DE EXTRUSIÓN DE ALUMINIO VENTAJAS DE LOS EQUIPOS PRO 120 DE WILLIAMSON PARA EL PROCESO DE EXTRUSIÓN DE ALUMINIO Precisión • Selección de algoritmos para control de temperatura de tochos, salida de prensa y mediciones de curvatura del perfil, que elimina la necesidad de calibración en campo en diferentes aleaciones y formas. • Su diseño avanzado permite trabajar en un amplio rango de temperaturas para aplicaciones de extrusión con mayor precisión y estabilidad. Fiabilidad • Factor de dilución de la señal líder en el sector, que asegura una sencilla alineación incluso para piezas pequeñas o perfiles difíciles. • Las medidas exactas se hacen con solo un 15% del área de medida enfocado. • Tolera, por tanto, más de un 85% de obstrucción de la óptica por suciedad, humo, vapor o llenado parcial del campo de visión. • Robusto encapsulado NEMA 4X para ambientes hostiles en entornos industriales. Fácil de usar • Sistema de menús basados en texto, que asegura una fácil instalación y funcionamiento. • Integrado con puntero LASER para una rápida y fácil alineación a la vez que permite mediciones a distancia, lo que asegura una larga vida del equipo. • La medición de señal/emisividad proporciona información para la verificación de proceso y la optimización del mismo. • Versatilidad; un diseño universal que permite que un solo modelo de sensor sea válido para todas las aplicaciones. 13 SISTEMA PARA LA OPTIMIZACIÓN DEL PROCESO DE EXTRUSIÓN DE ALUMINIO CONTROL DE LA TEMPERATURA DEL PROCESO Función del TPC Sensor PRO de Temperaturas Perfil de temperaturas a la salida de la prensa El control de la temperatura en el perfil es el El PRO 120 se monta en un sistema automatizado y parámetro más importante a tener en cuenta del con soporte a la salida de la prensa para asegurar que proceso en el sistema TPC ya que es el valor el sensor está correctamente alineado y que la principal utilizado para optimizar la velocidad y la temperatura que se proporciona al Sistema TPC es la calidad de la operación de extrusión. exacta del perfil. Temperatura del tocho de aluminio Las temperaturas del tocho son optimizadas para El PRO 120 se alinea para ver el bloque de aluminio de que el sistema TPC ajuste automáticamente el frente o de lado entre el horno y el depósito del tocho punto de referencia en el horno. para asegurar que la temperatura exacta del tocho se proporciona al sistema TPC. En su caso, el Sistema TPC puede El PRO 120, normalmente se alinea de cara al tocho, ajustar automáticamente la temperatura para proporcionar en tiempo real el control del programada para optimizar la calefacción del calentamiento del circuito cerrado tocho. por inducción del sistema. Temperaturas de templado (Quench Rate) El sistema TPC ofrece una solución completa del El PRO 120 se monta en un sistema automatizado y sistema de gestión mediante el cálculo y ahorro de con soporte en la zona de templado para asegurar que energía en el proceso de templado, que garantiza el sensor esté correctamente alineado y que se las adecuadas propiedades de tracción del perfil. proporcionan mediciones precisas al Sistema TPC. Temperaturas del molde El sistema TPC puede medir de forma automática Este punto de medición utiliza un sensor de una sola las temperaturas del molde y cargarla para actuar longitud de onda para medir con precisión la en la prensa. temperatura del molde que Williamson podría suministrar. 14 SISTEMA PARA LA OPTIMIZACIÓN DEL PROCESO DE EXTRUSIÓN DE ALUMINIO UN SISTEMA COMPLETO PARA OPTIMIZAR EL PROCESO DE EXTRUSIÓN La flexibilidad del sistema TPC le permite ser configurado fácilmente para las necesidades de cada instalación. Muchos clientes comienzan con la configuración básica del TPC y luego aplican módulos de la configuración avanzada, ya que se pueden añadir distintas opciones al sistema. FUNCIONES DEL SISTEMA TPC Modulo Esencial TPC (disponible en la configuración básica y avanzada) • La base de datos del módulo Esencial permite almacenar parámetros clave que pueden ser guardados y utilizados con cada copia del molde. • El Control de la temperatura del perfil optimiza automáticamente la temperatura a la salida de la prensa. • La función de control de temperatura del tocho optimiza automáticamente la temperatura del tocho en la alimentación. • Se dan tendencias, gráficas e informes del proceso directamente, que proporcionan información detallada al usuario y ayudan en la gestión. Componentes del sistema: • El sistema TPC puede trabajar con sistemas PLC de Allen Bradley, Siemens, GE, y otras plataformas de PLC´s. • Un armario con un PC (Windows ®), monitor y licencia de SQL Server • Sensor PRO 120 de Williamson para medir la temperatura de salida de la prensa. • Sensor PRO 120 para control de temperatura del tocho. • Soporte para el sensor para la automática alineación del equipo. Módulos opcionales de control para TPC • Módulo de control de temperatura del molde con alarmas para su control. • Módulo de control de temperatura de Templado (Quench Rate) con alarmas para su control. • Módulo de control de nitrógeno que ajusta automáticamente el flujo de nitrógeno líquido al molde, proporcionando una salida analógica para el control de la válvula de nitrógeno. Componentes del sistema: • Sensor PRO 120 para el control del enfriamiento. • Sensor GOLD 21 para el control de la temperatura del molde. • Soporte para el sensor para la automática alineación del equipo. Módulo de gestión TPC (disponible solo en configuración avanzada) • La base de datos avanzada amplía la base de datos inicial de procesos para permitir el acceso de usuarios remotos y que éstos puedan integrar un conjunto de parámetros que permitan un sistema integral de Mejores Prácticas Estándares para el proceso. • El Administrador de pedidos permite incluir procesos detallados para ser utilizado con cada uno de ellos, y la calculadora de producto, calcula automáticamente parámetros clave como la duración de paso del tocho, el número tochos y longitud de paso, ajustando automáticamente las recetas utilizadas y compararlas con las cinco mejores aplicaciones. 15 SISTEMA PARA LA OPTIMIZACIÓN DEL PROCESO DE EXTRUSIÓN DE ALUMINIO FUNCIONES DEL SISTEMA TPC Módulo de gestión TPC (disponible solo en configuración avanzada) • El módulo analizador de mejor extrusión, simplifica el análisis y optimiza las recetas utilizando la velocidad media de extrusión (ram), aparte de que puede guardar automáticamente las recetas utilizadas y comparar con las cinco mejores aplicaciones. • Informes por tocho, molde, y pedido, que facilitan la consulta y exportación del proceso con los datos de producción detallados a otros lugares de la planta. Módulo de mejores prácticas para el sistema TPC (disponible solo en configuración avanzada) • El sistema R2S permite una gestión constante y avanzada de los valores de los procesos así como el seguimiento del rendimiento por luces de estado, con informes detallados, función de bloqueo del proceso y la capacidad de seguimiento del rendimiento por pedido y turno de trabajo. El Módulo de Gestión se encarga de aplicar el módulo más adecuado. • Para cambios en el molde y en los tiempos de inactividad, el módulo es capaz de hacer seguimiento de manera automática actuando sobre las ventanas emergentes para realizar un seguimiento de cada proceso y el estudio de las condiciones para dar informes de gestión de esos tiempos muertos. Módulo esencial TPC remoto (disponible solo en configuración avanzada) Para las instalaciones que no incluyen el módulo de gestión de TPC, el Módulo de Control Remoto permite el acceso remoto a la base de datos de los procesos e informes esenciales. Servicios TPC • Planificar, configurar, integrar, probar y ensayar con los módulos de aplicación. • Desarrollar, instalar y comprobar las funciones de actualización automática de los parámetros del proceso en el PLC. • Ampliar, instalar y examinar el intercambio automatizado del proceso y comunicar los datos con las aplicaciones de otros lugares de la planta. • Formación periódica a distancia y soporte técnico a través de conexión a Internet. 16