planificación capacidad planificación capacidad

Anuncio

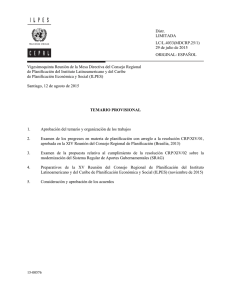

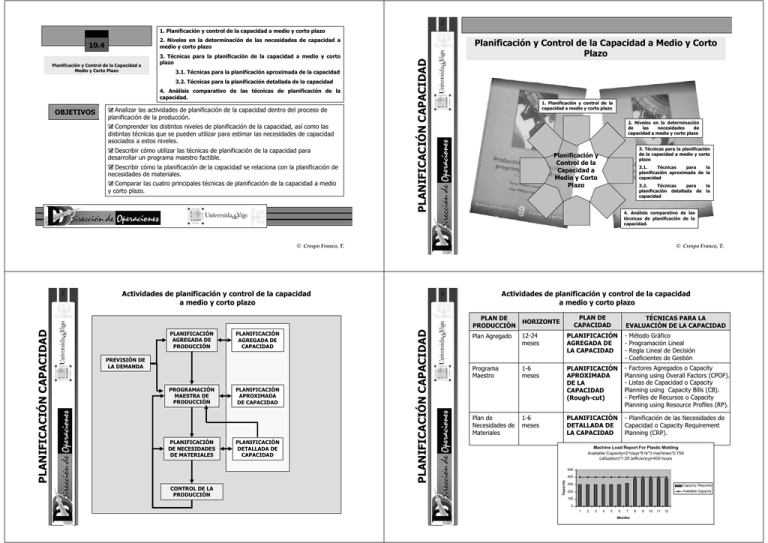

2 1. Planificación y control de la capacidad a medio y corto plazo Capítulo 2. Niveles en la determinación de las necesidades de capacidad a medio y corto plazo Planificación y Control de la Capacidad a Medio y Corto Plazo 3. Técnicas para la planificación de la capacidad a medio y corto plazo 3.1. Técnicas para la planificación aproximada de la capacidad 3.2. Técnicas para la planificación detallada de la capacidad 4. Análisis comparativo de las técnicas de planificación de la capacidad. OBJETIVOS Analizar las actividades de planificación de la capacidad dentro del proceso de planificación de la producción. Comprender los distintos niveles de planificación de la capacidad, así como las distintas técnicas que se pueden utilizar para estimar las necesidades de capacidad asociados a estos niveles. Describir cómo utilizar las técnicas de planificación de la capacidad para desarrollar un programa maestro factible. Describir cómo la planificación de la capacidad se relaciona con la planificación de necesidades de materiales. Comparar las cuatro principales técnicas de planificación de la capacidad a medio y corto plazo. Planificación y Control de la Capacidad a Medio y Corto Plazo PLANIFICACIÓN CAPACIDAD 10.4 1. Planificación y control de la capacidad a medio y corto plazo 2. Niveles en la determinación de las necesidades de capacidad a medio y corto plazo 3. Técnicas para la planificación de la capacidad a medio y corto plazo Planificación y Control de la Capacidad a Medio y Corto Plazo 3.1. Técnicas para la planificación aproximada de la capacidad 3.2. Técnicas para planificación detallada de capacidad 4. Análisis comparativo de las técnicas de planificación de la capacidad. © Crespo Franco, T. © Crespo Franco, T. Actividades de planificación y control de la capacidad a medio y corto plazo Actividades de planificación y control de la capacidad a medio y corto plazo 4 PLANIFICACIÓN AGREGADA DE PRODUCCIÓN PLANIFICACIÓN AGREGADA DE CAPACIDAD PREVISIÓN DE LA DEMANDA PROGRAMACIÓN MAESTRA DE PRODUCCIÓN PLANIFICACIÓN DE NECESIDADES DE MATERIALES CONTROL DE LA PRODUCCIÓN PLANIFICACIÓN APROXIMADA DE CAPACIDAD PLANIFICACIÓN DETALLADA DE CAPACIDAD PLANIFICACIÓN CAPACIDAD PLANIFICACIÓN CAPACIDAD PLAN DE PRODUCCIÓN PLAN DE CAPACIDAD HORIZONTE TÉCNICAS PARA LA EVALUACIÓN DE LA CAPACIDAD Plan Agregado 12-24 meses PLANIFICACIÓN AGREGADA DE LA CAPACIDAD - Programa Maestro 1-6 meses PLANIFICACIÓN APROXIMADA DE LA CAPACIDAD (Rough-cut) - Factores Agregados o Capacity Planning using Overall Factors (CPOF). - Listas de Capacidad o Capacity Planning using Capacity Bills (CB). - Perfiles de Recursos o Capacity Planning using Resource Profiles (RP). Plan de Necesidades de Materiales 1-6 meses PLANIFICACIÓN DETALLADA DE LA CAPACIDAD - Planificación de las Necesidades de Capacidad o Capacity Requirement Planning (CRP). Método Gráfico Programación Lineal Regla Lineal de Decisión Coeficientes de Gestión Machine Load Report For Plastic Molding Available Capacity=21days*8 hr*3 machines*0.756 (utilization)*1.05 (efficiency)=400 hours 500 400 Capacity 3 la la 300 Capacity Required 200 Available Capacity 100 0 1 2 3 4 5 6 7 Months 8 9 10 11 12 6 MÉTODOS DE PLANIFICACIÓN DE LA CAPACIDAD A MEDIO Y CORTO PLAZO PLANIFICACIÓN DETALLADA DE LA CAPACIDAD – Capacity Requirement Planning (CRP) Necesidades de Información RP Alta CRP CB Número de cálculos Alta CRP RP Facilidad de uso de prueba y error RP CB B ... Z CENTRO DE TRABAJO CT1 CT2 ... CTn PRODUCTO FINAL A 3.- Establecer la capacidad utilizada en cada centro de trabajo. 4.- Elaborar el plan aproximado de capacidad para cada centro de trabajo 3.- Determinar si se supera o no la capacidad disponible. Ejemplo 3.- Determinar si se supera o no la capacidad disponible. Planificación de la Capacidad mediante Perfiles de Recursos (Resource Profiles, RP) PERÍODOS Procedimiento: 2.- Determinar las cargas por centro de trabajo derivadas de la fabricación de un ítem CARGAS POR CENTRO DE TRABAJO CT1 OP2 ... OPi Tiempo Total Montaje C1 Nº unid de C1 por unidad de A ... ... Cj Nº unid Cj por unidad de A OP1 ··· OPi ... OP1 ··· OPi Tiempo Fabricac. Componentes Tiempo Total Operaciones 100 2.- Determinar la carga de trabajo esperada en cada centro de trabajo para cada período del horizonte de planificación 8 CT2 ... CTn CARGA PLANIFICACIÓN CAPACIDAD A OP1 ... CTn 1.- Definir los factores de utilización de cada centro de trabajo PRODUCTO OPERACIONES CT2 Ejemplo Tiempo Total por Unidad 1.- Identificar las distintas operaciones que son precisas para la obtención del ítem y el centro de trabajo en el que se realizan CT1 Alta CPOF Planificación de la Capacidad mediante Listas de Capacidad (Capacity Bills, CB) La lista de capacidad indica el tiempo total estándar que se necesita para fabricar una unidad de producto final en cada uno de los centros de trabajo en los que se realizan las operaciones que se precisan para su obtención. Tiempo Total Utilización Nivel PERÍODOS Uso 1 2 ... N Total (%) Procedimiento: t-2 t-1 PRODUCTO A RUTA CB MONTAJE FINAL 7 Alta CRP CT1 CT2 ... CTn t t+1 Los perfiles de recursos consideran el tiempo de preparación y de ejecución de las operaciones necesarias para obtener cada ítem. Ejemplo ··· ······ PRODUCTO Z RUTA Baja CPOF RP CB Baja CPOF Baja CRP PLANIFICACIÓN CAPACIDAD Exactitud Baja CPOF Método basado en la utilización de los datos históricos de producción de los productos finales para definir unos factores de utilización que, una vez aplicados a la información del programa maestro de producción, sirven para estimar las necesidades de capacidad de cada uno de los centros de trabajo en los que se elaboran estos productos. PLANIFICACIÓN CAPACIDAD • PLANIFICACIÓN APROXIMADA DE LA CAPACIDAD (Rough-cut) – Capacity Planning using Overall Factors (CPOF) – Capacity Planning using Capacity Bills (CB) – Capacity Planning using Resource Profiles (RP) FABRICACIÓN COMPONENTES PLANIFICACIÓN CAPACIDAD • Planificación de Capacidad mediante Factores Agregados (Capacity Planning using Overall Factors, CPOF) CENTRO DE TRABAJO 5 CT1 CT2 ... CTn PERÍODOS A Pedidos Planificados ··· Z Procedimiento: 1.- Identificar las distintas operaciones que son precisas para la obtención del ítem y el centro de trabajo en el que se realizan 2.- Determinar las cargas por centro de trabajo derivadas de la fabricación de un ítem 3.- Periodificar las cargas durante el plazo de entrega del pedido 4.- Elaborar el plan aproximado de capacidad para cada centro de trabajo 3.- Determinar si se supera o no la capacidad disponible. A Pedidos en Curso ··· Z A CT1 TCA1 QeA AA TCZ1 QeZ AZ ··· Z Total ··· ··· A TCAn QeA AA TCZn QeZ AZ ··· CTn Z Total Información necesaria para la elaboración de las necesidades de capacidad en función de la técnica utilizada INFORMACIÓN NECESARIA PARA SU ELABORACIÓN • Programa Maestro de Producción. • Tiempo estándar de maquinaria o mano de obra necesario para la obtención CPOF una unidad de cada ítem. • Factores de utilización de los centros de trabajo en la fabricación de los distintos items. CB • Programa Maestro de Producción. • Lista de Materiales. • Rutas de Fabricación. • Tamaños de los lotes de fabricación. • Consumo de capacidad para desarrollar las operaciones, expresada en tiempo estándar de ejecución de cada operación (mano de obra o maquinaria). RP Además, de la información necesaria para elaborar las Listas de Capacidad: • Plazo de suministro de cada ítem CRP Además de la información necesaria para elaborar los Perfiles de Recursos: • Órdenes Planificadas. • Estado de las órdenes abiertas. • Datos sobre el rendimiento de cada centro de trabajo. 10 PLANIFICACIÓN CAPACIDAD PLANIFICACIÓN CAPACIDAD 9 CPOF CB RP CRP PUNTOS FUERTES DEBILIDADES Precisa poca información. Cálculos sencillos. Se centra en los recursos críticos del sistema productivo. No es válido si se modifica el mix de productos o el volumen de producción de algunos productos (obtiene la carga en función de datos históricos). No considera el tiempo de fabricación. No contempla los inventarios de productos en curso ni los pedidos en curso. Elabora un plan prospectivo de la capacidad necesaria para el plan de producción. Refleja el mix de productos planificado para cada período, por lo que es sensible a una variación en los productos finales. Una vez obtenida la lista de capacidad no es necesaria actualizarla si no se modifican los productos ni los procesos. No considera la distribución temporal de las cargas. No contempla los inventarios de productos en curso. No estima cuándo ni dónde son necesarias las preparaciones de equipos. No considera la carga generada por los pedidos en curso. Tiene en cuenta el plazo de suministro y da lugar a proyecciones de las necesidades de capacidad distribuidas en el tiempo. Mayor sensibilidad a la variación en el mix de productos o en el volumen de producción. Sobrestima las necesidades de capacidad, al no considerar los inventarios de productos en curso. Centrado básicamente en los productos finales. Los cálculos resultan complejos. La distribución de cargas se realiza con criterios aproximados. Utiliza el plan de materiales suministrado por MRP. Considera la capacidad almacenada en forma de inventarios, incluyendo así otras fuentes de suministro. La utilización de capacidad está dirigida por la situación actual de los centros de trabajo. Tiene en cuenta en la determinación de la capacidad a otros items, además de los productos terminados. Considera las recepciones planificadas en la determinación de la carga de cada centro de trabajo. La calidad de los resultados vendrá dada por la disciplina dentro de los subsistemas de capacidad y materiales.