Evaluación de las condiciones de la fermentación alcohólica

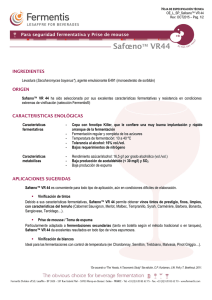

Anuncio