Lixiviación. Operaciones preparatorias

Anuncio

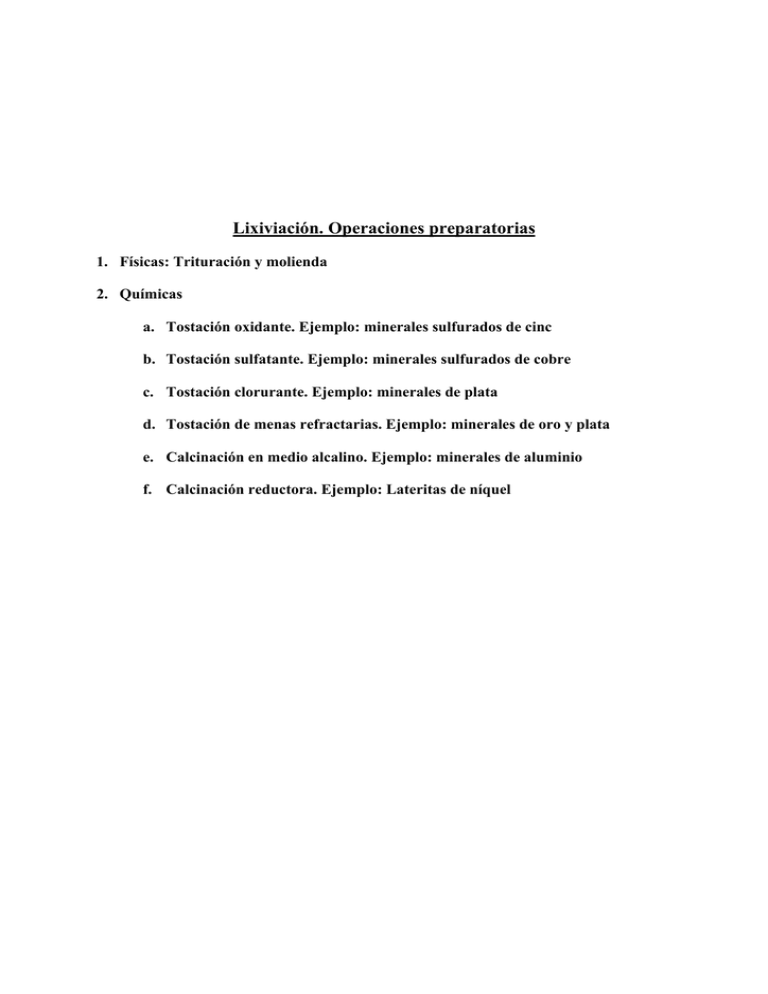

Lixiviación. Operaciones preparatorias 1. Físicas: Trituración y molienda 2. Químicas a. Tostación oxidante. Ejemplo: minerales sulfurados de cinc b. Tostación sulfatante. Ejemplo: minerales sulfurados de cobre c. Tostación clorurante. Ejemplo: minerales de plata d. Tostación de menas refractarias. Ejemplo: minerales de oro y plata e. Calcinación en medio alcalino. Ejemplo: minerales de aluminio f. Calcinación reductora. Ejemplo: Lateritas de níquel Lixiviación in situ: yacimiento subterráneo Lixiviación in situ: mina antigua explotada Lixiviación estática en vertedero Lixiviación estática en montones Parámetros de funcionamiento de dos operaciones de lixiviación heap sobre minerales de cobre Composición del mineral % de Cu soluble Tamaño del mineral Todo uno Detalles del montón Base Altura de módulo, m No. máximo de módulos Área por montón, m2 Área total bajo lixiviación, m2 Vel. de construcción, t.día-1 Detalles de la disolución Flujo total lixiviante, m3.min-1 H2SO4 en lixiviante, kg.m-3 Cu en lixiviante, kg.m-3 Fe2+ en lixiviante, kg.m-3 Fe3+ en lixiviante, kg.m-3 H2SO4 en sol. fértil, kg.m-3 Cu en sol. fértil, kg.m-3 Detalles de la lixiviación Caudal de riego, m3/m2/día Tiempo de lixiviación, meses Programa de lixiviación Consumo total de H2SO4 Magma Copper Co. San Manuel, AZ, EE UU Crisocola 0,45 Chino Mines Co. Santa Rita, NM, EE UU Calcosina 0,3 90% - 10 cm 60% - 15 cm Polietileno de alta densidad 3 25 12.000 200.000 27.000 Suelo o arcilla 60 15 0,1 0,25 2,25 8-10 1,5-2 50 7 1 0,4 1,3 Lixiv. con H2SO4 fuerte Maduración de 4 días Lixiv. con H2SO4 fuerte Maduración de 3 días Lixiviación con refinado 1,7 t/t cátodo de Cu 9 30.000 400.000 100.000 1,6 3-4 2-4 0,1-0,3 4 Lixiviación en estanques Reactor agitado de lixiviación y agitadores de hélice y paleta plana Autoclave para la lixiviación a presión Reactor Pachuca de lixiviación Comparación de los distintos métodos de lixiviación aplicados al tratamiento de las distintas materias primas del cobre Método de lixiviación Mineralización Montones Heap Sulfuros secundarios 0,2 - 1 Montones Dump Esencialmente calcopirita menos de 0,2 In situ Estanques Agitación Todos Minerales oxidados 1-2 50 Minerales oxidados 20 - 40 (concentrados) 50 - 100 20 - 40 30 - 50 5 - 10 días 2 - 5 horas 6 - 12 estanques 500 t de concentrado por día 50 100-200 0,05.106 0,2.106 % Cu en el más de 0,5 mineral 5 - 15 30 H2SO4 en pH≅2 lixiviante (g.L-1) 1-5 0,2 5 Cu en disolución fértil (g.L-1) Hasta Tiempo de Desde varios Hasta décadas décadas lixiviación meses a varios años 105-106 m2 Módulos de 3 200 m3 de Tamaño 5 6 representativo a 9 m, 10 -10 Montones de lixiviante por de la operación hora m2 de hasta 100 m superficie total de lixiviación 10 - 200 20 20 Cu lixiviado (t.día-1) 0,7.106 Producción 0,05.106 0,05.106 mundial de Cu a través del método (t/año) Bauxitas: Gibbsita [Al(OH)3], Diaspora [AlO(OH)], Bohmita [AlO(OH)] Al ( OH )3 + NaOH → NaAlO2 + 2 H 2O AlO ( OH ) + NaOH → NaAlO2 + H 2O NaAlO2 + 2 H 2O → Al ( OH )3 + NaOH Proceso Bayer para la obtención de alúmina Mecanismo electroquímico de lixiviación de sulfuros Características 1. El sólido es un semiconductor 2. Se produce una transferencia electrónica entre el sólido y las especies químicas en disolución 3. La disolución del sólido y la transferencia electrónica ocurre en lugares distintos de aquel 4. Las reacciones redox ocurren simultáneamente pero con un mecanismo cinético distinto 5. La velocidad de disolución es una función compleja de la concentración de los reactantes 6. La cinética de las reacciones está influenciada por la estructura cristalina del sólido y por defectos en su red: a. Impurezas en solución sólida b. Presencia de distintas fases minerales (pares galvánicos) c. Distintos iones en disolución Orbitales atómicos y moleculares del ZnS Esquema de distribución de bandas en el ZnS Niveles energéticos en el ZnS puro y contaminado con hierro Disolución de la esfalerita por formación de un par galvánico con la pirita Potenciales de reposo de distintos sulfuros a pH 4 Mineral Potencial de reposo (V) Pirita +0,66 Marcasita +0,63 Calcopirita +0,56 Esfalerita +0,46 Covelita +0,45 Bornita +0,42 Galena +0,40 Argentita +0,28 Estibnita +0,12 Molibdenita +0,11 Acción catalítica de iones CuFeS2 + 4 Ag + → 2 Ag 2 Ssup + Cu 2+ + Fe 2+ Ag 2 Ssup + 2 Fe3+ → 2 Ag + + 2 Fe2+ + S 0 Condiciones 1. Los iones deben activar al cristal del sulfuro fijándose en la superficie de éste y liberando iones formadores del sólido inicial 2. El catalizador debe formar un par que participe en el mecanismo electroquímico de disolución del sulfuro 3. El catalizador debe aumentar la rugosidad de la superficie (áreas catódicas) y, por tanto, la velocidad del proceso Potenciales redox de reactivos oxidantes Procesos de lixiviación oxidante Sistema Procesos que utilizan directamente oxígeno Lixiviación cianurante de Au y Ag Lixiviación de Cu y sus chatarras Lixiviación in situ de minerales de U Lixiviación a presión de minerales de U Lixiviación a presión de minerales sulfurados Procesos que utilizan sales férricas Lixiviación con sulfato férrico de minerales de U Lixiviación con cloruro férrico Lixiviación bacteriana Lixiviación electrooxidante Procesos que utilizan directamente la oxidación anódica Procesos que utilizan cloruro cúprico Procesos que utilizan cloro Reacción catódica O2 + 2 H 2O + 4e − → 4OH − Fe3+ + 1e − → Fe 2+ Normalmente, deposición de un metal Cu 2 + + 1e − → Cu + Cl2 + 2e − → 2Cl − Lixiviación oxidante. Ejemplos de aplicación industrial Lixiviación de minerales de oro y plata Proceso anódico: 4 Au + 8CN − → 4 Au ( CN )2 + 4e − Proceso catódico: O2 + 2 H 2O + 4e − → 4OH − Proceso global: 4 Au + 8CN − + O2 + 2 H 2O → 4 Au ( CN )2 + 4OH − − − Lixiviación de minerales de uranio con ganga básica UO2 + HCO3− → UO2 HCO3 + 1e − Proceso anódico: UO2 HCO3 + OH − → UO2CO3 + H 2O + 1e − UO2CO3 + 2CO32− → UO2 ( CO3 )3 4− Proceso catódico: O2 + 2 H 2O + 4e − → 4OH − Proceso global: 2UO2 + 2 HCO3− + 4CO32− + O2 → 2UO2 ( CO3 )3 + 2OH − 4− Lixiviación de minerales de uranio con ganga ácida Proceso anódico: UO2 → UO2 2+ + 2e − Proceso catódico: Fe3+ + 1e − → Fe 2+ Proceso global: UO2 + 2 Fe3+ → UO2 2+ + 2 Fe 2+ Regeneración del hierro férrico: 2 Fe 2+ + MnO2 + 2 H 2 SO4 → Mn 2+ + 2 Fe3+ + 2 SO4 2− + 2 H 2O Microorganismos con capacidad biolixiviadora Microorganismo Morfología Temperatura Fuente de óptima (º C) energía Mesófilos Acidithiobacillus ferrooxidans Acidithiobacillus thiooxidans Leptospirillum ferrooxidans Ferroplasma sp. Cilíndrica Cilíndrica Cilíndrica curvada Irregular 25-40 25-40 30-40 Fe/ S S Fe 35-40 Fe Termófilos moderados Sulfobacillus thermosulphidoooxidans Acidithiobacillus caldus Acidimicrobium ferrooxidans Cilíndrica (forma 50 esporas) Cilíndrica 45 Cilíndrica 45-50 Fe/ S S Fe / S? Termófilos extremos Sulfolobus metallicus Metallosphaera sedula Acidianus brierleyi Redonda irregular 60-70 Redonda irregular 65-75 Redonda irregular 70 Fe/ S Fe/ S Fe/ S Mecanismos directo e indirecto de biolixiviación Mecanismo directo 3 2− MS + O2 + H 2 O ⎯bacteria ⎯ ⎯→ M 2+ + SO4 + 2 H + 2 7 2− FeS 2 + O2 + H 2 O ⎯bacteria ⎯ ⎯→ Fe 2+ + 2SO4 + 2 H + 2 Mecanismo indirecto MS + 2 Fe 3+ → M 2+ + S + 2 Fe 2+ FeS 2 + 14 Fe 3+ + 8H 2 O → 15Fe 2+ + 16 H + + 2 SO4 2− 1 2 Fe 2+ + O2 + 2 H + ⎯bacterias ⎯⎯ ⎯→ 2 Fe 3+ + H 2 O ) 2 3 2− S + O2 + H 2 O ⎯bacterias ⎯⎯ ⎯→ 2 H + + SO4 2 Mecanismo del polisulfuro Mecanismo del tiosulfato 3+ Fe Af, Lf Fe 3+ H MS Af, Lf MS + Fe2+ Fe2+ M2+ + Sn 2(Af, At) M2+ + S2 O3 2- S8 (Af, At) 2- SO4 + H Af, At SO42- + Mecanismos indirectos en la biolixiviación de sulfuros. Af = A. ferrooxidans; Lf = L. ferrooxidans; At = A. thiooxidans Mecanismo del tiosulfato (pirita, molibdenita y volframita) 2− FeS 2 + 6 Fe 3+ + 3H 2 O → S 2 O3 + 7 Fe 2+ + 6 H + 2− S 2 O3 + 8 Fe 3+ + 5 H 2 O → 2 SO4 2− + 8 Fe 2+ + 10 H + Mecanismo del polisulfuro (calcopirita, esfalerita, galena, etc.) MS + Fe 3+ + H + → M 2+ + 1 H 2 S n + Fe 2+ 2 1 1 H 2 S n + Fe 3+ → S 8 + Fe 2+ + H + 2 8 1 3 2− S 8 + O2 + H 2 O → SO4 + 2 H + 8 2 (n ≥ 2) Biolixiviación. Ventajas y desventajas Ventajas 1. Ausencia de contaminación atmosférica 2. Consumos energéticos reducidos 3. Bajo consumo de reactivos 4. Bajos costes de operación 5. Posibilidad de tratamiento de marginales 6. Flexibilidad en cuanto al tamaño de las instalaciones 7. Fácil separación del hierro en forma de jarositas Desventajas 1. Producción de disoluciones diluidas 2. Generación de efluentes ácidos 3. Velocidades lentas Aplicaciones industriales • Minerales sulfurados de cobre • Minerales oxidados de uranio • Minerales refractarios de oro y plata • Minerales sulfurados de níquel y cobalto • Desulfuración de carbones