Un método de clasificación y codificación de piezas para la industria

Anuncio

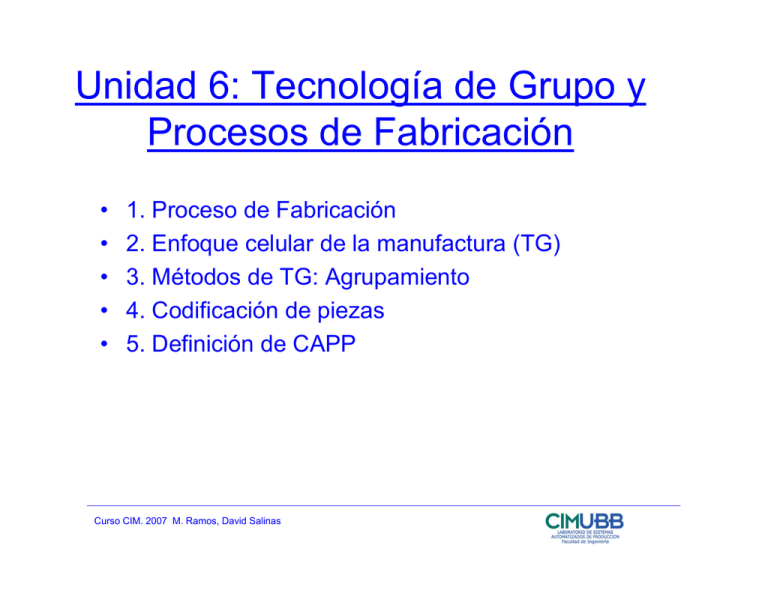

Unidad 6: Tecnología de Grupo y Procesos de Fabricación • • • • • 1. Proceso de Fabricación 2. Enfoque celular de la manufactura (TG) 3. Métodos de TG: Agrupamiento 4. Codificación de piezas 5. Definición de CAPP Curso CIM. 2007 M. Ramos, David Salinas 1. Proceso de Fabricación Diseño de ingeniería Despiece Diseño individual por pieza Proceso de Fabricación Curso CIM. 2007 M. Ramos, David Salinas 1. Proceso de Fabricación •Secuencia ordenada de operaciones de mecanizado •Definición de tiempos y velocidades •Datos de la herramienta de corte •Controles a realizar Ejemplo: secuencia de operaciones Curso CIM. 2007 M. Ramos, David Salinas Proceso de Fabricación: Hoja de Ruta DIM-UBB Grupo Producción Nº Fase DOC. 2 Proceso de Fabricación y Operaciones Designación Máquina Conjunto: Elemento: Materi al: Bruto: Cantid ad: 50 300 Operaciones Designación 1 2 Dimensionado Torneado Curso CIM. 2007 M. Ramos, David Salinas Parametros de Corte Desb. Term. X X 30 30 Vc m/s 30 4 Va m/min 2 3 a mm Herramientas n rpm 300 Z φ mm Angulo Control 2. Enfoque Celular: Tecnología de Grupo • Disposición del taller en grupos de máquinas (Células) • Un familia de piezas se fabrica en una célula • Re-ingeniería Curso CIM. 2007 M. Ramos, David Salinas Principios Piezas similares: familias de piezas Procesos de Fabricación Similares Agrupar en Familias Crear Células de Fabricación Objetivos Para re-ingeniería Uso en Computer Aided Process Planning, CAPP Curso CIM. 2007 M. Ramos, David Salinas Tecnología de grupo Según proceso de fabricación Piezas taladradas Piezas de revolución Piezas rectangulares Curso CIM. 2007 M. Ramos, David Salinas Tipología de sistema de producción ¿Qué tipo de sistemas físico de producción? •Continua: misma secuencia, sin interrupción. •Discreta: orden de proceso variable, con interrupción en la producción Continua Posición fija o Proyecto Discreta Por producto Por proceso Por actividades Curso CIM. 2007 M. Ramos, David Salinas Celular Por máquinas y por células a. Lay-out por máquinas b. Lay-out por células Curso CIM. 2007 M. Ramos, David Salinas Célula manufactura: dedicadas a una familia de piezas ÎMáquinas Clásicas o CN ÎTransporte ÎComunicación ÎComputador IBM PS/2 Curso CIM. 2007 M. Ramos, David Salinas 3. Métodos de Tecnología de Grupo •Agrupación visual •Análisis de Flujo de Producción (Production Flow Analysis, PFA) •Sistemas de Codificación y Clasificación Curso CIM. 2007 M. Ramos, David Salinas Análisis de Flujo de Producción (Production Flow Analysis, PFA) Máquina m 1 2 3 4 Pieza p 1 2 1 0 0 1 1 0 0 0 3 0 1 0 1 4 0 0 1 0 5 0 1 0 1 Pieza p 1 4 1 0 1 1 0 0 0 0 3 0 0 1 1 5 0 0 1 1 2 0 0 1 0 Matriz MI Pieza-Máquina Células de fabricación Máquina m 1 3 2 4 Matriz MI Final Curso CIM. 2007 M. Ramos, David Salinas Objetivos de la transformación • Tener un mínimo número de “ceros” dentro de las sub-matrices diagonales (elementos sin ocupar) •Tener un número mínimo de “unos” fuera de las submatrices diagonales (elementos excepcionales) Eficiencia del agrupamiento • Número de movimientos intercelulares (NMI) Cantidad de piezas o elementos excepcionales que deben visitar a más de una célula •Grado de Eficiencia (GE) Comportamiento de la matriz resultante. Curso CIM. 2007 M. Ramos, David Salinas Grado de Eficiencia (GE) Si GE es alto, indica mayor concentración de máquinas ocupadas. Más “unos” dentro de la célula y menos fuera de ellas GE = q*n1 + (1-q)*n2 o-e n1 = o−e+v MP − o − v n2 = MP − o − v + e tasa de números de 1s en las sub-matrices, con respecto al total de 0s y 1s en las sub-matrices. tasa de números de 0s fuera de las sub-matrices con respecto al total de elementos 0s y 1s fuera de las sub-matrices o: numero de 1s en la MI e: número de elementos excepcionales v: número de vacíos (0s) en las sub-matrices M: número de máquinas P: número de piezas q: factor de peso entre cero y uno. Normalmente, q = 0,5. Curso CIM. 2007 M. Ramos, David Salinas Algoritmo Rank Order Clustering (ROC) PASO 1 A cada fila de la Matriz de Incidencia (pieza-máquina) se calcula su correspondiente peso decimal, según: p FILA = ∑ aik 2 p−k k =1 aik: corresponde al valor binario de matriz de incidencia de la fila j y la respectiva columna k p: nº de piezas (p = 1,2,3.....,.) Reordenar las filas de la matriz binaria en orden decreciente en correspondencia al peso decimal. Curso CIM. 2007 M. Ramos, David Salinas Algoritmo Rank Order Clustering (ROC) PASO 2 A cada columna de la Matriz de Incidencia (piezamáquina) se calcula su correspondiente peso decimal, según: m COLUMNA = ∑ akj 2m−k k =1 akj: corresponde al valor binario de la matriz de incidencia de la fila k y la respectiva columna j m: nº de máquinas (m = 1,2,3,......,) Reordenar las columnas de la matriz binaria en orden decreciente en correspondencia al peso decimal. Curso CIM. 2007 M. Ramos, David Salinas Algoritmo Rank Order Clustering (ROC) PASO 3 Si la posición de cada elemento en cada fila y columna no cambian, entonces terminar. Sino volver al paso 1. Curso CIM. 2007 M. Ramos, David Salinas EJEMPLO (ROC) Matriz de Incidencia Piezas 1 Máquinas 1 2 3 4 5 6 7 8 2 0 1 0 0 1 0 0 0 Curso CIM. 2007 M. Ramos, David Salinas 3 0 0 1 0 0 0 1 1 4 1 1 0 1 0 0 0 0 5 1 0 1 0 0 1 1 0 6 1 1 0 0 1 0 1 0 7 1 0 0 1 0 0 0 0 8 0 1 0 0 1 0 0 0 0 1 0 0 0 0 0 1 EJEMPLO (ROC) 1 2 1 2 5 7 3 8 1 4 6 3 0 1 0 0 1 0 0 0 1 2 3 4 5 6 7 8 1 1 0 0 0 0 0 0 192 0 0 1 0 0 0 1 1 2 0 0 1 1 1 0 0 0 56 4 1 1 0 1 0 0 0 0 3 1 0 0 0 0 1 1 0 134 5 1 0 1 0 0 1 1 0 4 0 0 1 1 0 1 0 1 53 6 1 1 0 0 1 0 1 0 5 1 1 1 0 0 1 0 0 228 7 1 0 0 1 0 0 0 0 6 0 0 0 0 0 1 1 0 6 8 0 1 0 0 1 0 0 0 1 0 1 0 0 0 0 0 1 7 8 1 1 0 0 0 0 0 0 192 1 0 0 0 1 0 0 0 136 60 171 80 36 138 16 88 65 2 5 7 3 8 1 4 6 2 1 1 0 0 0 0 0 0 2 5 7 3 8 1 4 6 3 0 0 1 1 1 0 0 0 4 1 0 0 0 0 1 1 0 5 0 0 1 1 0 1 0 1 6 7 1 1 1 0 0 1 0 0 5 7 1 8 3 1 1 1 0 0 1 0 0 228 1 1 0 0 0 0 0 0 192 1 1 0 0 0 0 0 0 192 1 0 0 0 1 0 0 0 136 1 0 0 0 0 1 1 0 134 0 0 0 0 0 1 1 0 2 0 0 1 1 1 0 0 0 56 8 1 1 0 0 0 0 0 0 4 0 0 1 1 0 1 0 1 53 1 0 0 0 1 0 0 0 171 138 88 80 65 60 36 16 6 0 0 0 0 0 1 1 0 6 1* 28−1 + 0 * 28− 2 + 0 * 28−3 + 0 * 28− 4 + 1* 28−5 + 0 * 28−6 + 1* 28−7 + 0 * 28−8 = 138 0 * 28−1 + 0 * 28− 2 + 1* 28−3 + 1* 28− 4 + 1* 28−5 + 0 * 28−6 + 0 * 28−7 + 0 * 28−8 = 56 Curso CIM. 2007 M. Ramos, David Salinas EJEMPLO (ROC) 2 5 1 7 8 4 3 6 MP o e v M P q 64 22 5 15 8 8 0.5 5 1 7 3 8 1 1 1 1 0 0 0 0 240 1 1 0 0 0 0 0 0 192 1 1 0 0 0 0 0 0 192 1 0 1 0 1 0 0 0 168 1 0 0 0 0 1 0 0 134 n1 n2 Curso CIM. 2007 M. Ramos, David Salinas 0.531 0.844 GE: 4 0.688 0 0 1 1 0 0 1 1 51 6 0 0 1 0 1 0 0 0 40 2 0 0 0 1 0 1 1 0 24 248 224 150 133 18 9 5 4 TAREA 3 (ROC): Obtener células y su eficiencia Matriz de Incidencia Piezas Máquinas 1 2 3 4 5 6 7 8 9 10 11 12 1 0 1 1 0 1 0 1 0 1 1 1 1 2 1 1 0 0 1 0 1 0 0 1 0 1 3 1 1 0 0 0 1 1 1 1 1 0 0 4 0 0 1 1 0 1 1 0 0 1 0 0 5 0 0 1 1 1 0 0 1 1 1 1 0 6 1 0 1 0 1 1 1 0 0 0 0 0 Curso CIM. 2007 M. Ramos, David Salinas 4. Codificación y clasificación de piezas Tecnología de grupos (GT) 9 Definición: Ahorro de tiempo y esfuerzo al encontrar una única solución aplicable a un conjunto de problemas agrupados por su similitud. 9 Agrupación de piezas en familias de características similares de diseño y/o de proceso de fabricación. (inicio en Europa, a principios de los 90) 9Cada pieza es codificada según atributos 9Procesos de fabricación similares usan las misma máquinas 9Una familia tiene procesos de fabricación similares 9Piezas con el mismo código son de la misma familia 9 Codificación y Clasificación 9 Utilización: Determinación de planes de procesos y diseño de la disposición de los medios de producción (fabricación celular) Curso CIM. 2007 M. Ramos, David Salinas Conceptos de codificación y clasificación: • Codificar: asignar un código a algo. • Código: cadena de símbolos en la cual cada posición proporciona información referente a un atributo de ese algo. • Clasificar: formar grupos de elementos basándose en sus atributos. Curso CIM. 2007 M. Ramos, David Salinas 9 Al clasificar partes y consecuentemente formar grupos (se esté codificando o no) se pueden lograr cambios en el proceso de producción de varias maneras: 9 9 9 Re-direccionamiento de ciertas piezas Formación de Células Virtuales Formación de Células reales: división física del espacio disponible en distintas zonas de procesamiento en base a la clasificación anterior Curso CIM. 2007 M. Ramos, David Salinas Codificación: 9 Además de facilitar la clasificación tiene otras ventajas: 9 Re-utilización de diseño: al diseñar un elemento nuevo podremos utilizar el patrón de un elemento similar ya existente en la fábrica. 9 Planificación de procesos: en este caso buscaremos planos de procesamiento en vez de patrones 9 Permite cambios flexibles en el diseño de células Curso CIM. 2007 M. Ramos, David Salinas – Codificación: • Monocódigo (jerarquía): significados dependientes de los dígitos precedentes. La estructura es descendiente en forma de árbol • Policódigo (cadena): significados independientes • Híbrido: la mayoría Piezas de madera 1 rectangulares cilíndricas 1 d=55mm 1 2 d=5mm 2 Curso CIM. 2007 M. Ramos, David Salinas L=2m 1 L=1m 2 112 Código para pieza de madera cilíndrica de diámetro 5mm. Policódigo 1 2 3 4 5 6 7 8 Material Forma Propiedades Método de flexión Tolerancia Calidad superficial Método de test Requerimeinto especial • Cada símbolo de la cadena representa un atributo independientemente de cuáles sean los demás atributos. – Formulación fácil, se puede determinar el código para cualquier pieza con este sistema – A veces los códigos serán muy largos, su capacidad de almacenar información es pequeña en comparación con el monocódigo. A un criterio un dígito Curso CIM. 2007 M. Ramos, David Salinas 0 1 2 3 4 5 6 7 8 9 Dígito 6 Largo mm L≤50 50<L≤50 100<L≤300 300<L≤600 600<L≤900 900<L≤1200 1200<L≤1500 1500<L≤2000 2000<L≤2500 2500<L Método híbrido Dígitos 2 3 4 5 pieza de revolución Dígitos 6 7 8 9 10 A Dígito 1: Forma general Dígitos pieza de no-revolución Curso CIM. 2007 M. Ramos, David Salinas 2 3 4 5 • El método Opitz sirve como ejemplo de estructura híbrida. Utiliza 13 dígitos los cuales se dividen en 3 grupos: 12345 6789 ABCDE 9 Los primeros 5 describen los atributos primarios de la pieza, como son su forma o sus características distintivas a simple vista (agujeros, dentado, etc.) Es el código de forma. 9 Los siguientes 4 describen las características útiles para manufacturar el producto tales como las dimensiones del mismo o el material de partida. Es el código suplementario. 9 Los últimos 4 dígitos identifican las operaciones necesarias para la producción y su secuencia. Es el código secundario. Curso CIM. 2007 M. Ramos, David Salinas • En la actualidad hay más de 100 sistemas de codificación que se utilizan por diferentes empresas: cada una tiene su propio sistema. – MULTICLASS – DCLASS • Educación e Investigación. • 8 dígitos; estructura de árbol. – MICLASS, (Metal Institute Classification System) • Netherlans Organization for Applied Scientific Reseach Æ Organization for Industrial Reseach (USA). • 12 dígitos (+18 adicionales) Æ estructura de cadena con información de diseño y fabricación. • Tedioso y laborioso Æ asistencia computacional interactiva. • Aplicaciones MULTIPLAN, MultiCAPP. – BIRN – KK3. • Se creo en 1976, Sociedad japonesa para la promoción de la industria de maquinaria • 21 dígitos, más información, con nombre funcional de pieza • En distintos países se usan más unos códigos que otros. En Alemania se utilizan más el Opitz, el Spies, el Pittler, y otros que fueron desarrollados allí. Curso CIM. 2007 M. Ramos, David Salinas 5 . Definición de CAPP: Computer Aided Process Planning 9 Definición: Determinación sistemática de métodos de fabricación y detalles de operación por los que las piezas pueden fabricarse económica y eficientemente desde materias primas a productos acabados. [Cornelius Leondes]. Proceso tradicional (manual) consume mucho tiempo y esfuerzo y no es tan eficiente (excesiva dependencia del planificador de procesos de fabricación) 9 CAPP Î Especialmente adecuado para producción discreta de alta variedad y bajo volumen de producción por los múltiples procesos de fabricación y ensamblaje. Î Debe facilitar la integración y coordinación de actividades de producción: diseño, planificación de producción, planificación de recursos, fabricación y control. Î Integración entre CAD/CAM y MRP/ERP. Î Las aplicaciones industriales todavía no computacional, herramientas y funciones citadas. Curso CIM. 2007 M. Ramos, David Salinas tienen todo el soporte CAPP: Computer Aided Process Planning CAO Contabilidad Personal Finanzas CIM CAD Planificación y y y y y PP&C Ventas Cliente y y y Mercado Planificación Ubicación del material Programación Despacho CAM y Diseño Calculos técnicos Dibujos Matriales Simulaciones Control del flujo de materiales Proveedores Curso CIM. 2007 M. Ramos, David Salinas CAQ y y Plan de ensayos procedimientos Control de calidad Documentación y Informes y y CAPP y Proceso de fabricación Plan de ensamblado Programas CN Programas Robots Otros recursos y y y y y Control en linea del taller Flujo de materiales y Mantención de equipos, reparaciones Clientes ¾ CAPP: Computer Aided Process Planning 9 Beneficios: • Tangibles: (estudio en 20 grandes compañías) – 58% reducción de esfuerzos de planificación, 10% ahorro en mano de obra directa, 4% ahorro en material, 10% ahorro en desechos, 12% ahorro en herramental, 6% reducción de inventario en curso (WIP). • Intangibles: – Reducción del tiempo de planificación y ciclo de producción , lo que implica una respuesta más rápida a cambios ingenieriles. – Mayor consistencia del plan de procesos; acceso a información actualizada en una base de datos central. – Mejores procedimientos de estimación de costes y menores errores de cálculo. – Planes de proceso más completos y detallados. – Mejor planificación de la producción y utilización de la capacidad. – Mejor capacidad para introducir nuevas tecnologías de fabricación y actualizar rápidamente los planes de procesos para usar la tecnología mejorada. Curso CIM. 2007 M. Ramos, David Salinas Generación del Proceso de Fabricación 20 300 Dibujo pieza Designación: DIM-UBB Procesos de Corte fecha: autor: N° Proceso de Fabricación Curso CIM. 2007 M. Ramos, David Salinas Secuencia de Operaciones Ruta 1 ÎPieza jj ÎPieza Î5 Î5 operaciones operaciones Ruta 2 Curso CIM. 2007 M. Ramos, David Salinas Generación Automática del proceso de Generación Manual del proceso de fabricación fabricación: Generativa (CAPP) 300 20 Base de datos Dibujo pieza Designación: DIM-UBB Procesos de Corte fecha: autor: N° TIC-TAC... Proceso de Fabricación Curso CIM. 2007 M. Ramos, David Salinas Generación Manual y Automática: Por Variantes (CAPP) 300 20 Base de datos Dibujo pieza Designación: DIM-UBB Procesos de Corte fecha: autor: N° Proceso de Fabricación Curso CIM. 2007 M. Ramos, David Salinas Enfoque Por Variantes 20 300 Dibujo pieza Designación: fecha: DIM-UBB Procesos de Corte autor: N° Pieza codificada Base de datos Nueva pieza Proceso de fabricación propuesto Proceso de Fabricación •Generación del código Curso CIM. 2007 M. Ramos, David Salinas •Modificación del PF