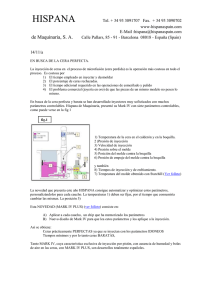

MOLDEO POR INYECCIÓN MOLDEO POR INYECCIÓN

Anuncio

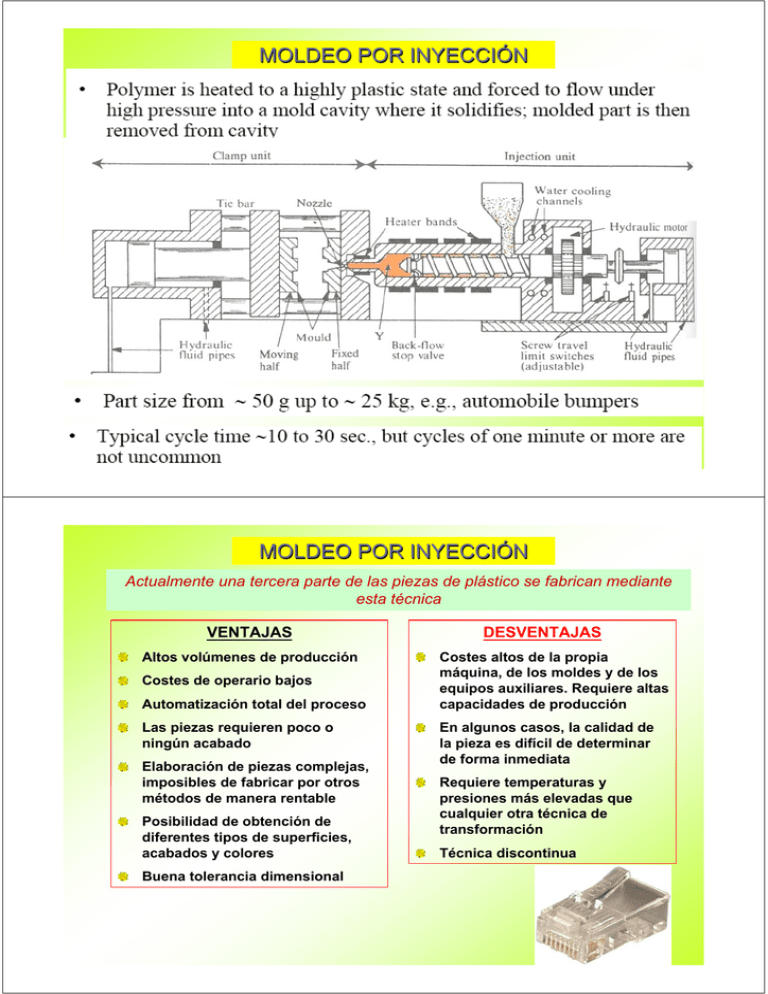

MOLDEO POR INYECCIÓN MOLDEO POR INYECCIÓN Actualmente una tercera parte de las piezas de plástico se fabrican mediante esta técnica VENTAJAS Altos volúmenes de producción Costes de operario bajos Automatización total del proceso Las piezas requieren poco o ningún acabado Elaboración de piezas complejas, imposibles de fabricar por otros métodos de manera rentable Posibilidad de obtención de diferentes tipos de superficies, acabados y colores Buena tolerancia dimensional DESVENTAJAS Costes altos de la propia máquina, de los moldes y de los equipos auxiliares. Requiere altas capacidades de producción En algunos casos, la calidad de la pieza es difícil de determinar de forma inmediata Requiere temperaturas y presiones más elevadas que cualquier otra técnica de transformación Técnica discontinua UNIDAD DE INYECCIÓN: Comprende las partes necesarias de la máquina para la carga, plastificación (fusión) e inyección del plástico UNIDAD DE CIERRE: Consta de los dispositivos necesarios para la colocación, accionamiento y funcionamiento de las dos mitades del molde UNIDAD DE POTENCIA: Comprende el conjunto de dispositivos necesarios de la máquina para transformar y suministrar la fuerza motriz a las unidades de inyección y de cierre UNIDAD DE CONTROL: Es la parte necesaria de la máquina para que se realice el proceso de una forma predeterminada y pueda variarse a voluntad, si fuera preciso. El sistema de control está íntimamente ligado al de potencia, a través del cual las distintas señales se convierten en movimientos de las unidades de inyección y cierre COMPONENTES DE UNA MÁQUINA INYECTORA MOLDEO POR INYECCIÓN UNIDAD DE INYECCIÓN EL CICLO DE PRODUCCIÓN CONSTA DE OCHO FASES: 1) Cierre del molde 2) Avance del grupo de inyección 3) Inyección del material en el molde, cerrado y frío 4) Mantenimiento de la presión 5) Refrigeración y solidificación del objeto, que comienza al terminar la inyección y dura hasta que empieza la apertura del molde 6) Retroceso del grupo de inyección 7) Plastificación del material para el ciclo siguiente 8) Apertura del molde y expulsión de la pieza MÁQUINA DE TORNILLO RECÍPROCO SECUENCIA DE OPERACIÓN: El molde se cierra, y el tornillo (sin girar) se mueve hacia delante a lo largo del cilindro actuando como un émbolo o pistón e inyecta el polímero fundido en el molde. El tornillo permanece adelantado, manteniendo la presión mientras el material se enfría para evitar la contracción. Esta etapa se denomina de “retención” En un determinado momento (idealmente cuando el material del orificio para inyección se ha solidificado) puede eliminarse la presión y el tornillo comienza nuevamente a girar, con la válvula cerrada, cogiendo nuevo material de la tolva de alimentación, que se calienta a lo largo de la máquina hasta fundir cuando alcanza la parte de adelante del tornillo MÁQUINA DE TORNILLO RECÍPROCO SECUENCIA DE OPERACIÓN: Cuando que se alcanza el volumen necesario de polímero fundido para llenar el molde y todas las cavidades de entrada, el tornillo deja de girar. Durante el período de retroceso del tornillo el polímero que estaba en el molde ha tenido tiempo de solidificar convenientemente, por lo que el molde se abre y el plástico solidificado expulsado. MÁQUINA DE TORNILLO RECÍPROCO SECUENCIA DE OPERACIÓN: El molde se cierra nuevamente y el tornillo hace de émbolo volviendo a inyectar el polímero fundido en el molde VÁLVULA CERRADA VÁLVULA ABIERTA Una diferencia importante es la presencia de una válvula de retención, de un solo sentido de paso, colocada en la cabeza del tornillo, que es necesaria para evitar que haya pérdidas de material por las juntas de los hilos del tornillo cuando éste actúa como émbolo. La válvula está cerrada mientras se inyecta material para evitar el flujo de retroceso del mismo después de pasar el hilo del tornillo, y está abierta cuando gira el tornillo para permitir la acumulación de la nueva carga MÁQUINA DE TORNILLO RECÍPROCO SECUENCIA DE OPERACIÓN: Una gran parte del tiempo del ciclo total se debe al enfriamiento, en que se incluye el tiempo de retención. Como consecuencia, la rapidez de enfriamiento es un aspecto importante en la economía del moldeo por inyección El tornillo permanece adelantado, manteniendo la presión hasta que material del orificio para inyección se ha solidificado y el tornillo comienza a girar y a retroceder, volviendo a repetirse el ciclo CICLO DE INYECCIÓN MOLDE DE INYECCIÓN Vent channel S b The simplest is an open nozzle as shown in Figure (a). This is used whenever possible because pressure drops can be minimised and there are no hold up points where the melt can stagnate and decompose. However, if the melt viscosity is low then leakage will occur from this type of nozzle particularly if the barrel/nozzle assembly retracts from the mould each cycle. The solution is to use a shut-off nozzle of which there are many types. Figure (b) shows a nozzle which is shut off by external means Figure (c) shows a nozzle with a spring loaded needle valve which opens when the melt pressure exceeds a certain value or alternatively when the nozzle is pressed up against the mould Most of the shut-off nozzles have the disadvantage that they restrict the flow of the material and provide undersirable stagnation sites For this reason they should not be used with heat sensitive materials such as PVC TYPES OF NOZZLE (a) Open nozzle PROCESO DE INYECCIÓN (elementos del molde) Mazarota y canales (sprue and runners) Unen las cavidades del molde con la boquilla de la máquina de inyección. El canal de la mazarota está en la parte fija del molde El plástico que solidifica en su interior ha de salir cuando se desmoldea. Para que esto se lleve a cabo esta cavidad incorpora una clavija de sujección en su parte final que “corta” el plástico para que deslice más fácilmente PROCESO DE INYECCIÓN (elementos del molde) MOLDE CON TRES PLACAS MOLDE CON CANALES CALORIFUGADOS PROCESO DE INYECCIÓN (elementos del molde) MOLDES DE IMPRESIÓN MÚLTIPLE. Utilizan “bebederos balanceados” para tener distribución uniforme a través del sistema. Los bebederos no balanceados pueden dar lugar a piezas moldeadas de calidad desigual debido a que la presión y, en consecuencia, el flujo, no son iguales en sitios cercanos al canal de alimentación y en los que se hallan alejados. Bebederos: (a) balanceados, (b) no balanceados PROCESO DE INYECCIÓN (elementos del molde) Orificio para la inyección del material o compuerta (gate) Es un orificio estrecho por el cual el plástico fundido entra en la cavidad del molde y que permite una fácil separación de la zona de impresión y los canales de colada. Como suele ser lo que primero enfría, actúa como una válvula que evita que el material del interior de la zona de impresión sea succionado hacia afuera durante el movimiento de retorno del tornillo en la máquina. PROCESO DE INYECCIÓN (elementos del molde) El estrechamiento en la compuerta tiene tres funciones: ¾ Efecto de tapón anti-retroceso: adelantan la consolidación del material en ese punto por enfriamiento más rápido al ser la sección pequeña. Permite separar la pìquera de la boquilla de inyección antes de que haya consolidado todo el material de la cavidad ¾ La sección sólida, estrecha y delgada permite separar fácilmente la espiga de la pieza moldeada después de sacarla del molde, eliminando en la mayoría de los casos la necesidad de desbastar en el acabado ¾ Incrementa la velocidad de corte conforme fluye el material fundido y, en consecuencia, disminuye la viscosidad para llenar mejor y más rápido moldes con formas complejas TIPOS DE COMPUERTA NO DEBEN producir chorros que produzcan salpicaduras (que después no sueldan con la masa), para ello: • Bien la sección de la estrangulación no debe ser demasiado pequeña (si se quiere reducir el caudal, debe aumentarse la longitud de la estricción) • Bien se hace que el flujo entre directamente en contacto con la pared, p.ej. entrada tangencial PROCESO DE INYECCIÓN (elementos del molde) La compuerta debe posicionarse de tal modo que se genere un flujo de fundido uniforme en la impresión, lo que causa un llenado del molde también uniforme de forma que los frentes de fundido que avanzan alcanzan los extremos de la impresión al mismo tiempo. La compuerta correcta para este producto en forma de copa es la compuerta de espiga, con la que la sección cilíndrica se rellena de una manera balanceada sin dar lugar a la formación de una línea de soldadura. La compuerta lateral es incorrecta ya que se forma una línea de soldadura, que puede ser fuente de un mal funcionamiento desde el punto de vista mecánico y además es un defecto visual. ( a) Compuerta correcta, (b) incorrecta (lateral) para un producto en forma de copa MOLDEO POR INYECCIÓN CÁLCULOS DE LLENADO (presiones de llenado) Se trata de calcular la mínima presión a la entrada (gate) para llenar una determinada cavidad CAVIDAD RECTANGULAR DE PROFUNDIDAD h: MOLDEO POR INYECCIÓN CÁLCULOS DE LLENADO (presiones de llenado) CAVIDAD CIRCULAR: Ésta es una situación de flujo desde el centro de radio nominal R1 hasta la pared exterior de radio R2. Para un elemento situado en el radio r, el flujo puede considerarse como el correspondiente al paso a través de un canal rectangular con las siguientes dimensiones: Anchura T=2πr Altura = h Longitud L=dr La caída de presión a través del elemento anterior viene dada por: dP = − 12η a Qdr 2πrh 3 y la caída total desde R1 hasta R2: R2 12η a Qdr R1 2πrh 3 ΔP = ∫ − 12η a Q dr =− − 2πh 3 ∫R 1 r R2 Pmin = ΔP = 6ηQ ⎛ R 2 Ln⎜⎜ πh 3 ⎝ R1 ⎞ ⎟⎟ ⎠ MOLDEO POR INYECCIÓN CÁLCULOS DE LLENADO (fuerzas de apriete) Para prevenir la abertura del molde durante la inyección y mantenerlo cerrado debe aplicarse la suficiente fuerza de apriete, la cual puede calcularse si se conoce la distribución de presión dentro de la cavidad. Se previene el escape del molde de una película de plástico a través de la superficie de unión de las placas del molde. La experiencia práctica sugiere que la presión de apriete sobre el área proyectada del molde debe estar comprendida entre 10 y 50 MN/m2, dependiendo de factores tales como forma, espesor y tipo de material. MOLDEO POR INYECCIÓN CÁLCULOS DE LLENADO (fuerzas de apriete) CAVIDAD RECTANGULAR: La fuerza requerida para apretar el elemento del molde de longitud dx es el producto de la presión por el área del elemento: δF = Px δA = Px Tdx L F = ∫ Px Tdx 0 Y la fuerza total: Para una presión a la entrada PG y asumiendo una distribución de presión lineal: x P = P − ΔP x G L ⎡ ⎡ L ΔP ⎤ ΔP ⎤ L⎡ x ⎤ F = T ∫ ⎢ PG − Δ P ⎥ dx = T ⎢ PGL − = TL ⎢ PG − ⎥ ⎥ 0 L 2 2 ⎣ ⎦ ⎣⎢ ⎦⎥ ⎣⎢ ⎦⎥ Por tanto, FUERZA DE APRIETE = Área proyectada x Presión media Para la mínima presión en el orificio de inyección del material (gate) PG = Pmin y, por tanto, ΔP = Pmin, y la fuerza de apriete es: F = TL Pmin 2 MOLDEO POR INYECCIÓN CÁLCULOS DE LLENADO (fuerzas de apriete) CAVIDAD CIRCULAR: La fuerza en la corona circular sombreada viene dada por: dF = Pr2πrdr, e integrando a todo el disco: R F = 2π ∫ Pr rdr 0 m ⎡ ⎛ r ⎞ P r = P0 ⎢1 − ⎜ ⎟ ⎝R ⎠ ⎢⎣ ⎤ ⎥ ⎥⎦ P0 = Presión en el orificio de inyección del material en el molde m = Constante cuyo valor, usualmente, está comprendido entre 0.3 y 0.75 Se puede mostrar que m = 1 – n donde n es el índice de la ley potencial F = 2π ∫ R 0 ⎡ ⎛ r ⎞m ⎤ P0 ⎢1 − ⎜ ⎟ ⎥rdr ⎢⎣ ⎝ R ⎠ ⎥⎦ F = πR 2 P0 m m+2 Para un determinado material la relación m/(m+2) puede estimarse a partir de las curvas de flujo del material, siendo dependiente de la temperatura y, en menor medida, de la presión. Esta simple expresión puede usarse para formas más complejas pero cuya área proyectada puede ser aproximada por un círculo. MOLDEO POR INYECCIÓN CÁLCULOS DE LLENADO (tiempo de llenado) El tiempo de llenado del molde puede calcularse mediante: tf = Volumen total Caudal volumétrico CAVIDAD RECTANGULAR: tf = TLh Q CAVIDAD CIRCULAR: πh(R 22 − R 12 ) tf = Q TIEMPO TOTAL CICLO DE INYECCIÓN Variación de presión y temperatura durante un ciclo del proceso de moldeo por inyección: El tiempo de duración de un ciclo, que suele estar comprendido entre 10 y 30 segundos, es igual a: tciclo = tcierre-apertura + tllenado(inyección) + tenfriamiento El tiempo de enfriamiento es el que domina el tiempo del ciclo, en general más de los 2/3. EL TIEMPO QUE TARDA UN CICLO, PERMITE ESTABLECER EL TIEMPO NECESARIO PARA PRODUCIR UN: NÚMERO DETERMINADO DE PIEZAS, EL COSTO Y LA RENTABILIDAD DE LA PRODUCCIÓN. DENTRO DE LAS ETAPAS DEL CICLO DE INYECCIÓN, LAS ETAPAS DE CIERRE Y APERTURA DEL MOLDE SE EFECTUAN CONSUMIENDO SIEMPRE EL MISMO TIEMPO. LA SUMA DE ESTAS ETAPAS DAN EL TIEMPO DEL CICLO EN VACIO QUE ES UNA CONSTANTE DE LA MÁQUINA Y ES INDICADA POR EL FABRICANTE. TIEMPO MÁXIMO PARA LLENAR EL MOLDE EXPRESIÓN EMPÍRICA REFERENCIADA POR J. BOWN ti ( s ) = ⎛ Fm ⎞ ⎜⎜ S ⎟⎟ F l ⎠ ⎝ 3 ⎛ T −T ⎞ 8⎜ x m ⎟ ⎝ Tc − Tm ⎠ 3 S = Espesor de pared mínimo de la pieza (cm). Fm = Recorrido máximo del fundido desde la entrada (cm). Fl = Relación entre (Recorrido de flujo/Espesor de pared) para el material a inyectar. Tx = Temperatura del fundido (ºC) Tm = Temperatura del molde (ºC) Tc = Temperatura de distorsión bajo carga (HDT) del material (ºC) TIEMPO DE SOLIDIFICACIÓN O DE ENFRIAMIENTO (ts) ES EL TIEMPO COMPRENDIDO ENTRE EL FINAL DE LA APLICACIÓN DE LA PRESIÓN DE SOSTENIMIENTO Y EL COMIENZO DE LA APERTURA DEL MOLDE ES EL LAPSO DE TIEMPO REQUERIDO PARA ASEGURAR QUE EL MATERIAL FUNDIDO HA SOLIDIFICADO Y PODRÁ SER EXTRAÍDO SIN SER DISTORSIONADO. ESTE TIEMPO ES EL MÁS LARGO DEL CICLO, LLEGANDO A ALCANZAR DESDE 50 A 85 % DEL CICLO TOTAL DEPENDE DE VARIOS FACTORES: - DISPOSITIVO DE REFRIGERACIÓN DEL MOLDE - LÍQUIDO DE REFRIGERACIÓN - FORMA Y ESPESOR DE LA PIEZA - TIPO DE MATERIAL A INYECTAR EL TIEMPO MÍNIMO DE ENFRIAMIENTO EN EL MOLDE FÓRMULA PROPUESTA POR BALLMAN Y SHUSMAN: h2 4 ⎛ TM − TW ⎞ t enfriamiento mínimo ( s ) = 2 Ln ⎜ ⎟ απ π ⎝ TE − TW ⎠ h ≡ La mitad del espesor máximo (m) α ≡ Difusividad térmica (m2/s) TW ≡ Temperatura de la pared del molde (ºC) TM ≡ Temperatura del plástico fundido (ºC) TE ≡ Temperatura de eyección (ºC) EL TIEMPO DE ENFRIAMIENTO, PARA UNA DETERMINADA CONDICIÓN DE TEMPERATURA, SE INCREMENTA CON EL CUADRADO DEL ESPESOR DE LA PIEZA. PARA UN ESPESOR DETERMINADO, UNA TEMPERATURA DE MOLDE BAJA Y UNA TEMPERATURA DE EXTRACCIÓN DE LA PIEZA ALTA, REDUCEN CONSIDERABLEMENTE EL TIEMPO DE ENFRIAMIENTO. Datos requeridos para determinar el tiempo de enfriamiento de algunos polímeros LA DIFUSIVIDAD TÉRMICA (α) MIDE LA RAPIDEZ CON LA QUE EL CALOR SE TRANSMITE DE UN PUNTO A OTRO EN UN CUERPO. ES DECIR, MATERIALES CON VALORES MAYORES DE α TENDRÁN UN ENFRIAMIENTO MÁS RÁPIDO Y UN TIEMPO MENOR DE SOLIDIFICACIÓN. LA DIFUSIVIDAD TÉRMICA (α) VIENE DADA POR: k α= ρ ce k= Conductividad térmica ρ = Densidad ce = Calor específico h2 4 ⎛ TM − TW ⎞ t enfriamiento mínimo ( s ) = 2 Ln ⎜ ⎟ π ⎝ TE − TW ⎠ απ CONTRACCIÓN Reduction in linear size during cooling to room temperature • Polymers have high thermal expansion coefficients, so significant shrinkage occurs during cooling in mold Dimensions of mold cavity must be larger than part dimensions: Dc = Dp + DpS + DpS2 Dc = dimension of cavity Dp = molded part dimension S = shrinkage value TRANSFER MOLDING