materiales en las tuberías

Anuncio

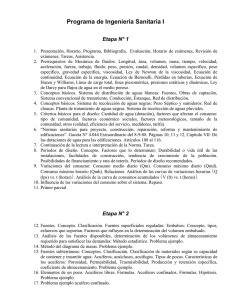

Redes de Abastecimiento de Agua: Componentes Fundamentales en las Redes SECCIÓN 1: MATERIALES EN LAS TUBERÍAS TIPOS DE CONDUCCIONES Las conducciones suelen clasificarse de la siguiente forma: - Conducciones por gravedad, el movimiento del flujo se debe a un desnivel topográfico de mayor altura a menor y puede ser: - En régimen libre, también denominadas rodadas es el caso de canales o tuberías parcialmente llenas. - En régimen de presión, también denominadas conducciones forzadas. - Sistema mixto que comparte ambos regímenes. - Conducciones para impulsión o elevación, el movimiento del flujo se establece por bombeo de una cota inferior a otra superior. - Conducciones especiales En las tuberías instaladas en redes de distribución, consideramos las tuberías a presión, que están sometidas por tanto a presión interna y a cargas exteriores no solamente de las tierras, sino también dinámicas, por el paso de vehículos. Estos aspectos y otros, van a determinar el tipo de material que debe constituir la tubería. MATERIALES EN LAS REDES DE DISTRIBUCIÓN Es evidente, que el material del que la tubería debe estar constituido depende de los siguientes factores: - de las condiciones de uso: calidad del agua, caudal, presión interna, etc., - medio donde se vaya a instalar: tipo del terreno. - cargas externas a la que va a ser sometida. Los diferentes tipos de respuesta del material frente a los factores enumerados, va a decidir la elección del material de la tubería. Muy a tener en cuenta en la elección del material que debe constituir nuestra red, será el presupuesto, la elección se verá influenciada por la relación calidad/precio de las tuberías. A continuación exponemos los principales materiales que constituyen las tuberías. Página 1 de 7 Redes de Abastecimiento de Agua: Componentes Fundamentales en las Redes TUBERÍAS DE FUNDICIÓN Atendiendo a la velocidad de enfriamiento del arrabio obtenido en el alto horno de segunda fusión, se obtienen dos tipos de fundición con un contenido del 2,5 al 4 % de carbono, fundición blanca y gris, colores respectivos que presentan sus fracturas. Los enfriamientos lentos favorecen la formación de fundición gris por el contenido de grafito que presenta en su estructura microscópica laminillas de espesor muy pequeño, por el contrario enfriamientos rápidos favorecen la formación de fundiciones blancas. Las fundiciones blancas son muy duras pero frágiles, no son adecuadas en la fabricación de tuberías. Las fundiciones grises, por la estructura laminar del grafito, figura 2.1 presenta frecuentemente fisuraciones, aunque resistentes a la corrosión en terrenos pocos agresivos y soportan muy bien los efectos de la abrasión, por la presencia del grafito laminar, que es el responsable del tipo de fisuración. Además, es imposible su soldadura. En conducciones de gran diámetro y en calles de tráfico intenso no se emplean. La fundición dúctil, la adición de magnesio permite obtener una estructura microscópica con nódulos de grafito en forma esferoidal, figura 2.1, que concede la inexistencia de fisuraciones, permite la soldadura, además presenta gran resistencia a la tracción. La fabricación de los tubos es vertical en molde de arena. Se rellena el espacio anular del molde, facilitando la salida de gases, evitando la formación de coqueras por burbujas y quedando una textura bastante compacta. También pueden fabricarse por centrifugación, la fundición líquida penetra en el interior del molde en movimiento de rotación que por este efecto y el de avance , el chorro describe una hélice. Solidificado la fundición y en reposo se retira el molde. fig. 2.1 fundición gris fundición dúctil Página 2 de 7 Redes de Abastecimiento de Agua: Componentes Fundamentales en las Redes Los tubos obtenidos por centrifugación tienen un comportamiento mecánico mejor que los obtenidos con moldes verticales. Por el interés que presentan en la actualidad la fundición dúctil, exponemos los diámetros nominales en los que se fabrica, que son: 40, 50, 60, 80, 100, 125, 150, 200, 250, 300, 350, 400, 450, 500, 600, 700, 800, 900, 1000 mm. Es necesario hacer observar que el diámetro nominal no es exactamente igual al diámetro interior de los tubos. Si se tiene en cuenta el diámetro exterior menos el doble del espesor de la pared, se comprueba una diferencia. Así por ejemplo, una tubería de fundición dúctil de 100 mm de diámetro nominal, presenta un diámetro exterior de 118 mm y su espesor es de 6,1 mm, supone que el diámetro interior debe ser de 105,8 mm. Esto es debido a que en los procesos de fabricación suelen mantener los diámetros exteriores, siendo variables en los moldes los diámetros interiores. En los tubos de fundición gris. obtenidos por centrifugación se fabrican tres tipos de tubos: clase 1A, clase A y clase B que en diámetros mayores de 600 mm. soportan presiones de 15, 20 y 25 Kp/cm2 y en diámetros menores de 600 mm. 20, 25 y 30 Kp/cm2 En los tubos fabricados con fundición vertical, se distinguen dos tipos, clase A y clase B, en diámetros mayores de 600 mm soportan presiones de 15 y 20 Kp/cm2 , y en diámetros menores 20 y 25 Kp/cm2 Las presiones de trabajo, que son la mitad de las presiones de prueba, en tubos de fundición dúctil, según MOP, son en diámetros nominales de 80 a 300 mm. 25 Kp/cm2 ; de 350 a 600 mm. 20 Kp/cm2 ; de 700 a 1.000 mm. 16 Kp/cm2 ; Aspecto importante es la protección contra la corrosión especialmente en los tubos de fundición fabricados por centrifugación, se realiza interiormente con mortero cuyo espesor es variable de 1,5 a 3 mm. según diámetro, con una capa de pintura asfáltica o alquitrán, galvanizado introduciendo el tubo en el proceso de fabricación por inmersión en un baño de cinc etc., aspectos estos a tener en cuenta en el cálculo hidráulico por la variación de k rugosidad absoluta. Exteriormente la protección se suele realizar con una capa de imprimación de pintura asfáltica, el galvanizado también se emplea, pinturas plásticas con resina epoxi, son métodos usuales. Si el entorno es agresivo, puede emplearse una protección catódica. Las ventajas de la fundición dúctil son una elevada resistencia a cargas exteriores, su comportamiento es similar a una tubería flexible, por tanto es menos sensible a deficiencias de puesta en obra de la tubería, una gran resistencia a presiones interiores elevadas. Su desventaja era la corrosión superada con los recubrimientos plásticos. A pesar de su coste la penetración en el mercado de abastecimientos es cada día mayor y la hace en estos momentos una tubería muy competitiva en calidad. Página 3 de 7 Redes de Abastecimiento de Agua: Componentes Fundamentales en las Redes TUBERÍAS DE ACERO En las aleaciones hierro-carbono, los productos que presentan un contenido de carbono inferior al 1,7 % se denomina acero. Las tuberías de acero pueden ser fabricadas sin soldadura por laminación, o bien por soldadura longitudinal o en espiral. Son muy resistentes a la rotura, pero fácilmente oxidables. Se protegen mediante recubrimientos interiores y exteriores de asfalto en caliente y además se las recubre con yute alquitranado o incluso , evitándose el que se adhieran entre sí durante el transporte mediante una mano de lechada de cal sobre la envuelta. El recubrimiento exterior debe ser examinado antes de la colocación del tubo, localizándose los defectos y reparándolos. Interiormente se reviste con mortero centrifugado. Si se prevé que la tubería va a estar sumergida frecuentemente en agua, por situarse bajo el nivel freático debe estar revestida con material plástico. Los tubos fabricados por soldadura, se clasifican entres grupos A, espesores 2,5-6 mm., presiones 60-25 Kp/cm2 ; B, espesores 2,75-7 mm., presiones 67,5-30 Kp/cm2 y C, espesores 3-8 mm., presiones 75-35 Kp/cm2 . Los diámetros nominales son: 25, 40, 60, 80, 100, 125, 150, 175, 200, 225, 250, 275, 300, 350, 400, 450, 500. En los tubos sin soldadura los diámetros van desde 25 mm hasta 200 mm, espesores de 4 – 5,5 mm y presión desde 100 a 65 Kp/cm2 . Las ventajas de la tubería de acero son un coste discreto, baja fragilidad. También es muy resistente a presiones internas, aunque menos que las de fundición dúctil, la corrosión con el empleo de pinturas ha sido superado. La desventaja más importante es que dispone de una baja rigidez haciéndola vulnerable a aplastamientos. En España no ha tenido una penetración en el mercado como otros materiales, su mayor empleo es en conducciones forzadas en saltos hidroeléctricos. TUBERÍAS DE FIBROCEMENTO Las materias primas para la fabricación del fibrocemento son cemento pórtland, fibras de amianto finas (asbesto) y agua. El amianto es deshilachado mezclándose de 10 a 15 partes en peso con 85 a 90 partes de cemento, eliminando el agua de amasado sobrante. La fabricación del tubo se realiza con una capa delgada de la masa obtenida, se enrolla en un mandril de acero, que gira hasta alcanzar el espesor deseado, al mismo tiempo comprime el material a presiones de 70 kp/cm2 , obteniéndose una compacidad con una relación agua/cemento de 0,25. El curado de los tubos terminados se realiza inicialmente al vapor en un túnel y posteriormente se depositan en balsas de agua durante varias semanas. Se obtiene así un tubo sin costura que trabaja bien a tracción y con un coeficiente de rugosidad absoluta excelente. Página 4 de 7 Redes de Abastecimiento de Agua: Componentes Fundamentales en las Redes Los diámetros nominales en los que se fabrica esta tubería son: 50, 60, 70, 80, 100, 125, 150, 175, 200, 300, 350, 400, 450, 500, 600, 700, 800, 900, 1000, 1100 y 1200 mm.. Las longitudes oscilan entre 4 y 6 m, atendiendo al diámetro, sus extremos son lisos. Entre las ventajas de este material está la fácil manipulación en obra, su rugosidad es muy reducida k = 0,25 mm y el bajo coste. Entre los inconvenientes el más destacado es la fragilidad a cargas exteriores, debe cuidarse la puesta en zanja y su profundidad en lugares de tráfico. Ha sido una tubería muy utilizada en abastecimientos de agua, son muy numerosos las redes ramificadas existentes en poblaciones españolas que dan testimonio de ello, especialmente por el bajo coste de esta conducción. La prohibición del empleo de estas tuberías por parte de EE.UU, Holanda y Alemania, para el transporte de agua potable por la posibilidad de aumentar el riego de contraer cáncer, han hecho en España y otros países que entre en una total recesión en usos de abastecimientos. TUBERÍA DE HORMIGÓN ARMADO Y PRETENSADO Como se sabe la mezcla de cemento pórtland, áridos y agua se denomina hormigón, cuyo comportamiento mecánico se caracteriza por soportar muy bien los esfuerzos a compresión, y muy poca resistencia a la tracción, es por ello necesario armar con redondos, varillas, alambres para conseguir compensar este tipo de esfuerzo. Por la presión existente en las redes de distribución, se pueden utilizar tuberías de hormigón armado o pretensado, si bien es verdad que estas tuberías suelen utilizarse para grandes diámetros superiores a 500 mm, por lo que las hace muy aptas en conducciones de gran longitud como en el caso de tuberías de alimentación a la red. En presiones superiores a 10 Kp/cm2 se emplean tubos de hormigón armado con camisa de chapa y de hormigón pretensado con o sin camisa de chapa. Las armaduras están formadas de una o varias capas de redondo de acero enrolladas en forma helicoidal unidas a barras longitudinales, se fabrican por centrifugado. En los tubos con camisa de chapa, la chapa es sometida a prueba antes de revestir al hormigón. Los diámetros nominales son: 200, 250, 300, 400, 500, 600, 700, 800, 900 y 1000 mm. Entre las ventajas que presenta la tubería de hormigón armado con camisa de chapa es la resistencia a altas presiones en grandes diámetros, dando excelentes prestaciones. Como desventaja pueden presentar problemas en las juntas, requiere un control de calidad que en carece la puesta en obra. Página 5 de 7 Redes de Abastecimiento de Agua: Componentes Fundamentales en las Redes TUBERÍAS DE POLICLORURO DE VINILO (PVC) Se trata de un material totalmente sintético, obtenido por polimerización de una mezcla de gas acetileno y vapor de ácido clorhídrico. Resistente a los ácidos, aunque frágil y sensible a las temperaturas de 0 ºC e inferiores, su resistencia disminuye con el envejecimiento. Se fabrican partiendo de granos de PVC recalentados a 140 ºC, emulsionante jabonoso, estabilizantes y colorantes, mediante una prensa de extrusión, la pasta calentada avanza por medio de un tornillo sin fin, hasta alcanzar la boquilla tomando su forma. Presenta dos características importantes: al ser un material termoplástico, se ablanda con el calor, manipulado y enfriado posteriormente, conserva la manipulación; puede unirse mediante cola, la unión una gran resistencia mecánica. Existen dos clases de tuberías de PVC plastificado y rígido En este tipo de tuberías los diámetros nominales coinciden aproximadamente con los diámetros exteriores, son los siguientes 5, 6, 8, 10, 12, 20, 25, 32, 40, 50, 63, 75, 90, 110, 125, 140, 160, 180, 200, 225, 250, 280, 315, 355, 400, 450, 500, 560, y 630 mm. Los diámetros desde 5 hasta 63 mm. no suelen emplearse en redes por muy pequeños. Los espesores varían desde 1 hasta 46,7 mm. en 5 y 630 mm. respectivamente, es función de la presión nominal que varía desde 2,5, 4, 6, 10, 16 y 25 Kp/cm2 . Se suelen suministrar en longitudes de 5 m. hasta el diámetro de 63 mm. y de 6 m a partir de 75 mm. Presentan la ventaja de su manejabilidad y fácil puesta en obra, su inconveniente es el envejecimiento que da lugar a fisuras longitudinales como consecuencia del tipo de estructura molecular. TUBERÍAS DE POLIETILINEO (PE) El polietileno es una materia sintética termoplástica, formada por una larga molécula obtenida por polimerización del etileno.. Para su obtención son necesarias temperaturas y presiones muy elevadas (200 ºC, 1000 a 2000 kp/cm2 ) o el empleo de un catalizador que permite su obtención en condiciones normales. Según el procedimiento empleado en su obtención, se obtiene el polietileno de baja densidad, 0,93 kg/dm3 (LDPE) o polietileno de alta densidad, 0,94 kg/dm3 (HDPE). Las tuberías de PE son atacadas por aceites, grasas y gasolina, siendo además combustibles. Su resistencia a la presión del agua disminuye con el tiempo, por lo que son precisos mayores espesores de las paredes. Padece del mismo problema que las tuberías de PVC el envejecimiento, que para evitarlo se le adiciona una pequeña cantidad de negro de humo, un 3 % aproximadamente y un antioxidante. Página 6 de 7 Redes de Abastecimiento de Agua: Componentes Fundamentales en las Redes Los diámetros nominales que son los exteriores, para los dos tipos de PE, son : 16, 20, 25, 32, 40, 50, 63, 75, 90, 110, 125, 140, 160, 180, 200, 225, 250, 315 y 400 mm. las presiones 4, 6 y 10 kp/cm2 . La diferencia entre LDPE Y HDPE estriba en los espesores en HD son menores. Presentan ventajas e inconvenientes similares a las de PVC. TUBERÍAS DE POLIÉSTER REFORZADAS CON FIBRA DE VIDRIO (PRFV) Aunque no se emplean en las redes de distribución de agua como conductos generales de la red, si pueden emplearse en acometidas domiciliarias. Las tuberías de PRFV, están formadas por la unión íntima de resina y fibra de vidrio, la resina actúa como aglomerante, además de estanqueidad, la fibra realiza el papel resistente. Se fabrica mediante un cilindro que sirve de molde y sobre el cual hay una capa de resina, a continuación se adiciona la fibra en forma de hilos entrecruzados y posteriormente otra capa de resina. Las longitudes de fabricación son 3, 5, 6, 10 y 12 m y los diámetros nominales 25, 32, 40, 50, 65, 80, 100, 125, 150, 200, 250 300, de 100 en 100 hasta 2.000 mm, las presiones nominales 4, 6, 10, 16 y 25 kp/cm2 Página 7 de 7