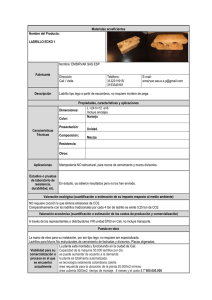

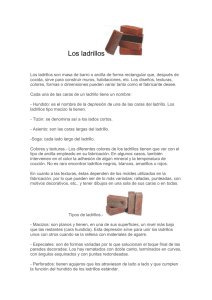

Guía de Buenas Prácticas para Ladrilleras

Anuncio