Procesos de desarrollo de magnesio pur

Anuncio

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

Capítulo 1. Introducción.

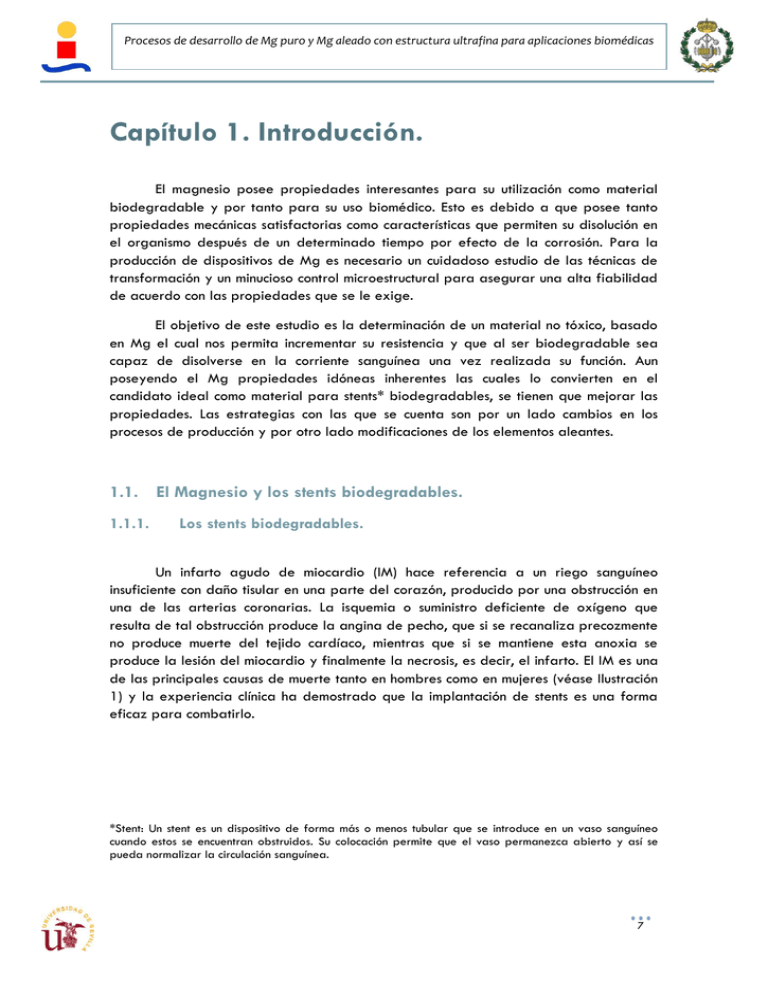

El magnesio posee propiedades interesantes para su utilización como material

biodegradable y por tanto para su uso biomédico. Esto es debido a que posee tanto

propiedades mecánicas satisfactorias como características que permiten su disolución en

el organismo después de un determinado tiempo por efecto de la corrosión. Para la

producción de dispositivos de Mg es necesario un cuidadoso estudio de las técnicas de

transformación y un minucioso control microestructural para asegurar una alta fiabilidad

de acuerdo con las propiedades que se le exige.

El objetivo de este estudio es la determinación de un material no tóxico, basado

en Mg el cual nos permita incrementar su resistencia y que al ser biodegradable sea

capaz de disolverse en la corriente sanguínea una vez realizada su función. Aun

poseyendo el Mg propiedades idóneas inherentes las cuales lo convierten en el

candidato ideal como material para stents* biodegradables, se tienen que mejorar las

propiedades. Las estrategias con las que se cuenta son por un lado cambios en los

procesos de producción y por otro lado modificaciones de los elementos aleantes.

1.1. El Magnesio y los stents biodegradables.

1.1.1.

Los stents biodegradables.

Un infarto agudo de miocardio (IM) hace referencia a un riego sanguíneo

insuficiente con daño tisular en una parte del corazón, producido por una obstrucción en

una de las arterias coronarias. La isquemia o suministro deficiente de oxígeno que

resulta de tal obstrucción produce la angina de pecho, que si se recanaliza precozmente

no produce muerte del tejido cardíaco, mientras que si se mantiene esta anoxia se

produce la lesión del miocardio y finalmente la necrosis, es decir, el infarto. El IM es una

de las principales causas de muerte tanto en hombres como en mujeres (véase Ilustración

1) y la experiencia clínica ha demostrado que la implantación de stents es una forma

eficaz para combatirlo.

*Stent: Un stent es un dispositivo de forma más o menos tubular que se introduce en un vaso sanguíneo

cuando estos se encuentran obstruidos. Su colocación permite que el vaso permanezca abierto y así se

pueda normalizar la circulación sanguínea.

7

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

Ilustración 1. Tasa de mortalidad por infarto de miocardio observada (periodo 1990-2006) y estimada

(periodo 2007-2012) en Estados Unidos y en España. Fuente: Revista española de cardiología.

Un stent no es más que un soporte mecánico que restablece el riego sanguíneo al

eliminar el bloqueo arterial que ha desembocado en el infarto, evitando el retroceso del

vaso. Los hay permanentes o temporales y la mayoría se realizan con forma de malla o

espiral. Dentro de los stents metálicos, los más comúnmente utilizados son los realizados

en acero inoxidable, aleaciones Co-Cr y aleaciones de Ti. Estos últimos son los que

mejor biocompatibilidad, resistencia a la corrosión y resistencia específica, presentan a

día de hoy en comparación con el resto. Existen también con una cobertura

medicamentosa o plástica (stent graft), e incluso realizados con materiales

biodegradables como magnesio y algunos polímeros (estos últimos, muy de moda en los

últimos años).

Las propiedades mecánicas del magnesio y sus aleaciones son significativamente

diferentes de las de las aleaciones de acero inoxidable y Co-Cr, ya que el Mg presenta

baja ductilidad a temperatura ambiente como resultado de su estructura cristalina

hexagonal. Esta estructura cristalina que en principio puede parecer una ventaja, puede

traer dificultades durante la implantación. El diseño de la estructura de la aleación de

Mg tiene que ser realizada teniendo en cuenta todas las características peculiares de

este material, para lograr rendimiento de servicio y fiabilidad comparables a los de los

stents permanentes.

El uso de materiales de Mg puede producir incluso, efectos secundarios positivos.

El Mg y sus aleaciones se han utilizado en implantes ortopédicos [1] debido a que

presentan propiedades físicas adecuadas. Numerosos estudios de biocompatibilidad se

están llevando a cabo a nivel internacional para poner a prueba la no toxicidad de las

aleaciones de Mg partiendo de la base de que se conoce que el Mg puro es tolerable.

La evaluación del riesgo toxicológico es un tema fundamental para la salud pública que

gobiernos e instituciones de todo el mundo evalúan. El magnesio es considerado

relativamente seguro, pero el proceso de absorción del stent vascular en el tejido

circundante no se ha llegado a entender aún completamente. Por otro lado, si se trata

de aleaciones de Mg se han de tener en cuenta también los elementos aleantes que la

8

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

componen, ya que algunos como el aluminio y el litio está demostrado que acarrean

problemas para la salud humana.

Muchos son los profesionales que afirman que la colocación de stents es

necesaria sólo temporalmente sobre todo porque se espera que se produzca la

remodelación de la pared arterial, como consecuencia de las tensiones generadas al

desplegar el stent. La presencia continua del stent se convierte entonces en innecesaria,

ya que el tejido arterial encuentra un nuevo equilibrio. Por otro lado, los stents

permanentes presentan una serie de problemas clínicos tales como la reestenosis intrastent (constricción o estrechamiento del orificio o conducto corporal), trombosis tardía del

stent y la necesidad de terapias antiplaquetarias prolongadas, consecuencias que se

podrían evitar con el uso de stents biodegradables.

Por todos estos motivos comentados, los stents biodegradables están atrayendo

la atención de muchos investigadores en biomedicina y en campos de investigación de

materiales a nivel internacional. Es la búsqueda de una tecnología cardiovascular que

potencialmente eliminará los riesgos que conlleva en la salud del paciente a largo

plazo, la colocación de un stent convencional. Siempre se ha de tener en cuenta que

cuando se habla de la inserción de un stent, se está hablando de la introducción de un

objeto extraño dentro de un vaso arterial y su presencia acarreará reacciones.

Otro problema crítico que debe ser mejorado si se quieren lograr rendimientos

más altos de los stents biodegradables de magnesio, es el control de la cinética de

corrosión con el fin de ampliar el período de tiempo durante el cual se ejerce de forma

efectiva la acción del stent. Estudios in vitro del comportamiento a la corrosión de las

aleaciones biodegradables en fluidos fisiológicos simulados, han demostrado que la

tasa de corrosión y los procesos de corrosión subyacentes dependen de una gran

variedad de factores como son la composición de la aleación, los tratamientos

superficiales y los recubrimientos del material, la composición de la solución fisiológica y

las condiciones de la solución de transporte dentro del vaso.

La degradación, idealmente debería de comenzar justo en el momento de la

implantación pero se requiere una velocidad de corrosión relativamente lenta para

mantener la integridad mecánica y las condiciones óptimas. Para este proceso, se

espera un período de 6-12 meses para que se produzca la remodelación de los vasos

arteriales según la literatura [2]. A partir de entonces, se aceptará un proceso de

degradación más rápido pero siempre con la condición de que la acumulación de

productos debidos a dicha degradación no cause efectos de intolerancia. Un período

total de 12-24 meses después de la implantación se considera razonable en un stent

típico para que pueda degradarse totalmente. Este proceso de degradación

dependerá en gran medida de las propiedades del material del stent y de las

condiciones del sitio de implantación. Dependiendo de dónde se implanten se tendrán

unas condiciones u otras por lo que también se están realizando gran número de

estudios acerca de la interacción de los stents biodegradables con el medio que lo

rodeará tras la implantación generándose así, progresivamente, información útil para la

optimización de los materiales, mejorando el rendimiento y la fiabilidad.

9

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

Se ha de llegar entonces, a un compromiso entre la degradación y la integridad

mecánica después de la implantación y durante todo el período en el que se requiera la

necesidad del stent.

Existen también stents híbridos biodegradables, formados por una matriz

metálica y un recubrimiento cerámico o polimérico en los que se ha insertado una capa

de fármaco anti-reestenosis el cual se libera lentamente.

El magnesio y sus aleaciones se consideran los candidatos ideales para realizar

stents biodegradables debido a su biocompatibilidad y a la baja resistencia a la

corrosión en el cuerpo humano. El magnesio es un elemento esencial para el cuerpo

humano y se necesitan sus iones en gran número de funciones fisiológicas. El consumo de

un adulto está comprendido entre 250-500mg/día siendo el Mg un cofactor para varias

enzimas metabólicas y realizando entre otras cosas, la estabilización de la estructura

del ADN y el ARN.

La implantación de un stent, se puede dividir en cuatro etapas fundamentales de

acuerdo a la inserción (A), medio despliegue (B), despliegue completo (C) y retroceso (D)

conforme a la literatura [3]. A continuación, en la Ilustración 2 se muestra la secuencia de

las principales etapas durante la implantación del stent.

Ilustración 2. Resultados de la simulación para la expansión del globo impulsado y el retroceso de la

geometría AMS incluyendo [3] (A) Inserción (B) Medio despliegue (C) Despliegue completo (D) Etapa

de retroceso.

10

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

La principal preocupación para los investigadores del tema en los estudios que

se están realizando a día de hoy, se puede resumir en el intento de aunar y equilibrar

biocompatibilidad, resistencia a la corrosión y propiedades mecánicas, para optimizar

así las prestaciones (Ilustración 3).

Ilustración 3. Equilibrio entre propiedades y biocompatibilidad deseado en los stents.

1.1.2.

Procesos de fabricación de stents.

La elección del método de fabricación depende principalmente del material y la

forma de partida que se tiene. La gran mayoría de stents se producen por corte con

láser a partir de una preforma tubular. Una ver se realiza el corte, se procede a un

pulido o electro pulido en el que se mejoran las características de la superficie del

material. Este paso se realiza, porque el láser en el proceso de corte, provoca la

aparición de una zona afectada por el calor que se debe eliminar. Si se quiere evitar la

aparición de esta zona, se puede utilizar un método alternativo como es la utilización

en el corte, de un chorro de agua con componentes abrasivos. Otro método de

fabricación de stents es por grabado foto químico.

Con todo lo anterior, queda en evidencia que la tecnología para la fabricación

de stents permanentes, está bien estudiada y establecida y se puede aplicar

sustancialmente a los stents biodegradables, especialmente a aquellos hechos de

aleaciones metálicas como en el caso de los stent de Mg. El método por excelencia de

fabricación de un stent metálico es mediante corte por láser del patrón deseado en un

tubo metálico de pared fina y diámetro pequeño, que está conformado generalmente

por técnicas de extrusión en caliente seguido de estirado en frío. Después del corte por

láser, el stent es recocido, se le eliminan las escorias y se procede al pulido

electroquímico, al limpiado y su posterior enjuagado para lograr una superficie lisa y

11

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

totalmente limpia. Esta tecnología se ha utilizado para fabricar stents de acero

inoxidable 316L, Ni-Ti y aleaciones de Co-Cr.

El proceso de fabricación influye en las propiedades mecánicas ya que afecta al

tamaño de grano y por ende a las características del material. La extrusión en caliente

es uno de los procesos más comunes que se utilizan para la fabricación de tubos

pequeños; tubos, que son la base de los stents. Sin embargo, los problemas relacionados

con el crecimiento de grano al trabajar en caliente el material, para este tipo de

dispositivos de dimensiones tan pequeñas, no son entendidos completamente a día de

hoy.

1.1.3.

Simulación FEM.

Además de la caracterización experimental de la aleación es necesario realizar

una simulación de elementos finitos en la cual se puedan comprobar las características

geométricas así como una simulación de las cinéticas de eliminación en los fluidos

fisiológicos. Se trata de un campo en completa experimentación desde 1997 en el cual

y como siempre, las tecnologías informáticas ayudan a la investigación [4]. Ilustración 4.

Ilustración 4. Reconstrucción mediante CAD del Cypher Stent. [4]

1.1.4.

Procesos de corrosión del magnesio en el cuerpo humano.

El Mg y sus aleaciones presentan buenas condiciones para degradarse en medios

acuosos a través de la corrosión de forma que se produce hidróxido de magnesio e

hidrógeno. Es conocido que la corrosión del magnesio es relativamente insensible a

cambios en la concentración de oxigeno. [5]

La reacción global de corrosión es:

Está formada a su vez por 3 ecuaciones parciales:

12

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

Reacción anódica

Reacción catódica

Productos de reacción

El hidróxido de magnesio se acumula en la superficie de magnesio como una

capa protectora a la corrosión, pero cuando la concentración de cloruro en el medio que

le rodea corrosivo se eleva por encima de 30mmol/l, el hidróxido de magnesio empieza

a convertirse en cloruro de magnesio altamente soluble. Por lo tanto, la corrosión por

picaduras graves se puede observar en las aleaciones de magnesio donde el contenido

de cloruro de los fluidos del cuerpo excede de aproximadamente 150mmol/l. La

morfología de la corrosión del magnesio y sus aleaciones depende de la química de la

aleación y las condiciones ambientales [5].

Pasivación.

Cuando las aleaciones de Mg están expuestas al medio ambiente, se forma una

película de óxido de magnesio en la superficie. La humedad atmosférica es suficiente

para generar hidróxido de magnesio. La protección proporcionada por esta película es

bastante limitada si la comparamos con la pasivación en el aluminio o en el titanio.

Normalmente, las capas de pasivación (se forma una capa de hidróxido y otra

de óxido debido a la reacción de equilibrio) en las aleaciones de Mg son inestables y

se rompen debido a que la red cristalina se escinde fácilmente teniendo estas capas un

espesor de algunos nanómetros. La capa de Mg(OH)2 , cuando se forma, crece en

espesor por varios nanómetros, mientras que la capa interior de MgO conserva un

espesor constante.

Para la formación de la capa pasiva se requiere la inmersión en una solución con

un pH estable de 11 o superior. El pH sanguíneo del cuerpo humano es alcalino (7.357.45) lo que puede ocasionar una ruptura localizada de la película pasiva.

Un enfoque simple para proteger magnesio es la pasivación en una solución de

NaOH para formar la capa de MgO/Mg(OH)2. Ensayos de cultivo de células, sin

embargo, mostraron que a pesar de que la capa pasiva de óxido/hidróxido puede

reducir la reactividad de la superficie inicialmente cuando está en contacto con el medio

de cultivo celular, ésta, no es estable. Cuando el medio de cultivo celular contiene Cl-,

con el pH a 7.4, se puede esperar que la película pasiva sufra ruptura localizada. Por

otra parte, este estudio demostró que las células humanas HeLa y los fibroblastos de

ratón en muestras de magnesio puro sin tratamiento de pasivación mueren a lo largo de

1 día. Las mismas muestras, pero con tratamiento de pasivación de la superficie

permiten la supervivencia de un gran número de células. Los tratamientos de pasivación

simples con Mg y muestras de aleaciones de Mg en solución de NaOH, pueden

proporcionar una protección durante las fases iniciales de la corrosión. La capacidad de

13

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

protección, sin embargo, está limitada a la presencia de elementos como cloruros,

sulfatos u otras sustancias hidrófilas que promueven la corrosión mediante la destrucción

rápidamente la película pasiva. Según literaturas [6] y [7].

1.2. Propiedades mecánicas y el efecto del tamaño de grano.

1.2.1.

Resistencia y ductilidad.

La estructura cristalina del magnesio es hexagonal compacta (HCP), lo que limita

su ductilidad a temperatura ambiente. La ductilidad se determina por el número de

sistemas de deslizamiento operativos disponibles para el movimiento de los planos. El

Mg, al ser hexagonal, se desliza a temperatura ambiente en el plano base (0001) en

dirección <1120>, un deslizamiento secundario se puede producir en los planos de las

caras verticales (10 0) en la dirección <1120>. Esta ductilidad está limitada a bajas

temperaturas. A temperaturas elevadas el deslizamiento se produce también en los

planos adicionales, es decir, en la dirección <1120> de los planos piramidales (10 1).

La resistencia mecánica y la ductilidad están fuertemente influenciadas por los

elementos de aleación, pero siempre y cuando la estructura siga siendo hexagonal, su

efecto es limitado. El litio es el único elemento que puede cambiar la estructura HCP a

una estructura cúbica centrada en el cuerpo (BCC). Al menos, es necesario un 11% de Li

para formar la fase β que tiene estructura BCC y que ofrece una gran conformabilidad

en frío. El diagrama binario de fases Mg-Li se presenta en la Ilustración 5.

Ilustración 5. Diagrama binario Mg-Li.

14

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

1.2.2.

Efecto de los elementos aleantes.

Comúnmente el magnesio se suele alear con elementos tales como Al, Mn, Zn, Ca,

Li, Zr, Y y tierras raras (RE). En general, estos elementos de aleación influyen en las

propiedades mecánicas y físicas de las aleaciones de magnesio y por lo tanto en sus

aplicaciones industriales. El efecto más importante de estos elementos es el

endurecimiento por solución sólida, el cual se produce cuando al introducir impurezas al

Mg su estructura cristalina se distorsiona debido a que las impurezas presentan un

tamaño diferente al de los átomos iniciales. A las dislocaciones les es más difícil moverse

en las cercanías de las distorsiones lo cual causa que la resistencia del magnesio

aumente. Además, la mayoría de estos elementos de aleación pueden reaccionar con el

magnesio o entre ellos para formar fases intermetálicas que se encuentran en forma de

precipitados y que pueden contribuir a un efecto de endurecimiento por precipitación.

La mejora de la resistencia como consecuencia de estos mecanismos, implica una

disminución en la ductilidad de la aleación. Sin embargo, la mayoría de estos elementos

de aleación también contribuyen en cierta medida al refinamiento de grano durante el

proceso de recristalización lo que representa un mecanismo de endurecimiento conocido

como endurecimiento de Hall-Petch en el que se produce una mejora de la resistencia y

la ductilidad en referencia a los valores iniciales.

Entre los elementos típicos de aleación, el Al puede proporcionar tanto

endurecimiento por solución sólida como endurecimiento por precipitación. Su diagrama

de fases binarias Al-Mg se muestra en la Ilustración 6. La fase intermetálica Mg17Al12 en

el sistema de Mg-Al tiene un punto de fusión bajo y disminuye significativamente la

resistencia a alta temperatura. El aumento del contenido de Al disminuye las líneas

liquidus y solidus, que pueden mejorar la capacidad de colada de aleaciones de Al-Mg.

El manganeso se utiliza principalmente para mejorar la ductilidad. Por otra parte la

formación de Al-Mn en fases intermetálicas en las aleaciones de Al-Mg puede contener

Fe como impureza, siendo muy perjudicial para la resistencia a la corrosión.

Ilustración 6. Diagrama binario Mg-Al.

15

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

El segundo elemento de aleación comúnmente usado es el Zn que contribuye a

una mayor resistencia debido al endurecimiento por precipitación mediante la formación

de MgZn2 (ilustración 7). También puede mejorar la capacidad de moldeo, pero si se

introduce una cantidad elevada de Zn conduce a una fragilización en combinación con

Al a causa de la formación de la fase intermetálica Mg3Zn3Al2 en los límites de grano

[8].

Ilustración 7. Diagrama binario Mg-Zn.

El calcio contribuye al endurecimiento por solución sólida y por precipitación

actuando también, hasta cierto punto, como un agente de afino del grano. Sin embargo,

grandes cantidades de Ca (>1% peso) puede dar lugar a problemas de colabilidad.

El Li, como se ha mencionado anteriormente, es el único elemento que es capaz

de cambiar la estructura reticular de hexagonal compacta (HCP) a estructura cristalina

cúbica centrada en el cuerpo (BCC) en las aleaciones de magnesio [8]. Por lo tanto, se

puede utilizar para mejorar la ductilidad y conformabilidad. Como efecto negativo, el

uso de Li como elemento aleante, reducirá considerablemente la resistencia mecánica.

El Zr es un fuerte agente de afino del grano en las aleaciones de Mg libres de

Al, por lo que contribuye a mejorar la resistencia.

Los elementos de tierras raras (RE) se introducen en las aleaciones de magnesio

normalmente en aleaciones madre como mischmetal (típicamente 50% Ce, 45% La,

pequeñas cantidades de Nd y Pr) y otras ricas en Y, Ce o endurecedores Nd [8]. Estas

aleaciones madre o endurecedores contienen uno o dos RE en una cantidad importante y

el resto en diferentes cantidades. Una cierta cantidad de RE se mantiene en solución

sólida, por lo que los RE pueden endurecer el material. Además, todos los RE pueden

formar fases intermetálicas complejas con Al o Mg. Estas fases intermetálicas actúan

como obstáculos para el movimiento de las dislocaciones a temperaturas elevadas

16

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

endureciendo también la aleación. Los RE además, contribuyen a un aumento de la

resistencia a la fluencia y de la resistencia a la corrosión. [9]

1.2.3.

Efecto del tamaño de grano y superplasticidad.

Relación Hall-Petch.

El estudio de Hall y Petch, primero por separado, y más adelante uniendo sus

trabajos, trata básicamente del endurecimiento por reducción del tamaño de grano. Este

método se basa en el hecho de que los granos contiguos poseen un límite de grano

común y que las orientaciones cristalográficas de los mismos son distintas. Al llegar al

límite de grano, la dislocación se detiene y para continuar la deformación se debe

generar otra dislocación, lo que implica la aplicación de más energía y por tanto una

mayor resistencia del material.

El hecho de que se frenen las dislocaciones provoca que para llevar a cabo una

deformación sea necesario aplicar una fuerza mayor. Por tanto un material con grano

fino será más duro y más resistente que un material con un grano más grueso.

Este comportamiento se define mediante la expresión de Hall-Petch, que se

observa a continuación:

Donde el límite elástico inicial σo se ve incrementado en función de una constante

k del material y el diámetro medio del grano D, obteniendo así el nuevo límite elástico

σy. Ilustración 8.

Ilustración 8. Representación de la ecuación de Hall-Pech.

17

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

Superplasticidad.

La superplasticidad se refiere a la capacidad de un material sólido policristalino

de lograr alargamientos extraordinariamente grandes, por lo general más de 100%

durante la deformación a la tracción. Ejemplos de materiales superplásticos son los

metales de grano fino en un rango desde nanómetros a varios micrómetros. Un gran

número de metales policristalinos de grano fino exhiben superplasticidad a

temperaturas elevadas.

Las características que deben cumplir los materiales superplásticos son:

El material tiene que tener una estructura de grano fina, pues su diámetro tiene

que ser inferior a 0.005 mm.

La aleación debe de deformarse a una temperatura de 0.5 a 0.65 veces su

temperatura de fusión.

La velocidad de deformación es un proceso lento dado que la tensión para

deformar la aleación es sensible a la velocidad de deformación.

Los bordes de grano deben deslizarse fácilmente cuando aplicamos una fuerza.

En la ilustración 9 se muestra un esquema de deformación superplástica dónde se

representan los cambios en los granos vecinos [10].

Ilustración 9. Cambios en los granos vecinos en deformación superplástica. [10]

En general, los materiales superplásticos presentan una alta sensibilidad a la

velocidad de deformación. La elongación total cambia drásticamente a medida que se

producen cambios en la velocidad de deformación. El comportamiento superplástico de

un material es mayor cuanto menor sea el tamaño de grano del mismo. Por otra parte,

es importante la presencia de una estructura de dos fases ya que generalmente, ayuda

a mantener el tamaño de grano fino a alta temperatura. Ejemplos de aleaciones

binarias superplásticas son Zn-Al eutectoide, Pb-Sn eutéctica y Al-Cu eutéctica. Por otro

lado, se han conseguido altos valores de ductilidad en varios metales comerciales puros

como Ni, Zn y Mg, para los cuales se mantuvo el tamaño de grano fino durante las

pruebas a una determinada velocidad de deformación y temperatura. Estos estudios,

sugieren que si la microestructura se refina para tamaños de grano inferiores a 10 µm,

y la estructura es razonablemente estable a altas temperaturas, el material tiene

potencial para presentar un flujo superplástico.

18

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

A continuación se muestra una imagen en la que se pone de manifiesto lo

anteriormente expuesto apoyado en los trabajos de [11].

Ilustración 10. Alargamiento obtenido a diferentes velocidades de deformación y a diferentes

temperaturas en una aleación de Mg AZ31. [11]

Conformado superplástico.

El proceso de conformación superplástica se basa en la teoría de la

superplasticidad, lo que implica que un material se pueda alargar más allá del 100%

de su tamaño original. El material debe tener un tamaño de grano fino para su posterior

conformado a altas temperaturas y a baja velocidad de deformación, condiciones que

promueven la superplasticidad. En este estado, el material no presenta una consistencia

muy fuerte, por lo que los procesos que se utilizan por lo general en los plásticos pueden

ser aplicados también para estos materiales. Los materiales deformados

superplásticamente, se hacen más delgados de manera uniforme ya que se evita la

localización de la deformación evitándose así por ejemplo la formación de cuellos. El

fenómeno de la superplasticidad micro-grano, en el que los metales y aleaciones se

deforman extensamente a temperaturas elevadas bajo pequeñas tensiones sin riesgo de

rotura, ha sido bien documentado durante décadas [12].

La principal ventaja de este proceso es que se pueden conformar piezas

complejas en una sola operación obteniendo un producto final de excelente precisión y

buen acabado superficial. Además, el material no sufre tensiones de recuperación

elástica o tensiones residuales que normalmente sí introducen otros procesos de

fabricación. La mayor desventaja es la tasa de producción pequeña, debido a que la

velocidad de deformación es considerablemente inferior a otros procesos de

19

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

conformación convencionales. Estas características, lo convierten en un proceso rentable

en producciones de escala limitada.

1.3. Selección de materiales para bio-aplicaciones.

1.3.1.

Aleaciones de magnesio disponibles.

Las aleaciones de magnesio que se están investigando actualmente para

materiales biomédicos, son principalmente aleaciones comerciales que hasta día de hoy

han tenido aplicaciones industriales. Casi ninguna de las aleaciones disponibles se han

desarrollado originalmente para ser utilizadas como material de implante

biodegradable. La designación de las aleaciones de magnesio para aplicaciones

biomédicas se realiza conforme a la norma de la ASTM (American Society for Testing

and Materials). De acuerdo con esta norma, las aleaciones de magnesio se pueden

dividir en tres grupos principales: magnesio puro (Mg) con trazas de otros elementos,

aleaciones de Mg que contienen Al y aleaciones de Mg sin Al. En este sistema, las dos

primeras letras indican los principales elementos de aleación, seguidos por dos números

que representan las composiciones nominales de estos elementos en % en peso. La

correspondencia de las letras es:

A Aluminio

M Manganeso

E Tierras raras

Q Plata

H Torio

S Silicio

K Circonio

Z Zinc

L Litio

C Cobre

N Níquel

W Ytrio

Las aleaciones de Mg típicas que contienen Al son AZ91, AZ61, AZ31, AE21,

aleaciones AZ modificadas con calcio (Ca) y LAE442. Las AZ31 y AZ91 se han utilizado

tradicionalmente en aplicaciones técnicas. Además de Al y Zn, estas aleaciones también

contienen una pequeña cantidad de Mn para eliminar los elementos nocivos de la

fundición. AE21 contiene principalmente Mg, Al y elementos de tierras raras (RE), así

como una pequeña cantidad de Mn. Con esta última aleación se han conseguido

propiedades muy similares a las de la aleación AE42 que tiene una alta resistencia a la

fluencia. La LAE442 se basa en la aleación AE42 y contiene Al, RE, Mn y además litio

(Li). LAE442 se ha desarrollado recientemente como una aleación de magnesio con

menor densidad, con una ductilidad mejorada y una mayor resistencia a la corrosión, ya

que la red cristalina se convierte en BCC.

Las aleaciones de magnesio sin Al típicas son WE, MZ, serie WZ y aleaciones con

gran cantidad de Ca. La aleación de magnesio WE43 ha demostrado tener una mejor

20

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

resistencia a la fluencia y estabilidad a alta temperatura. Esta aleación también

contiene Y, Zr y RE. Las aleaciones de Mn-Zn (ZM o MZ) son conocidas como las

aleaciones de magnesio con mayor ductilidad y conformabilidad en caliente. [13]

1.3.2.

Toxicidad de los elementos de aleación.

En las aleaciones de Mg disponibles comercialmente, las impurezas más

importantes como Ni, Cu, Fe y Be pueden sumar hasta un contenido total de 0.3% en

peso y normalmente estas impurezas no figuran en la composición ni son analizadas.

Aunque estas concentraciones de impurezas son bajas en comparación con las que el

cuerpo es capaz de asimilar, han de estar estrictamente controladas y mantenidas a

niveles lo más bajos posibles con el fin de usar el material como material biomédico.

Elementos tales como Be y Ni deben ser evitados.

Con el fin de obtener mayores propiedades mecánicas y resistencia a la

corrosión se introducen elementos de aleación. Un breve resumen de las características

fisiopatológicas y toxicológicas de estos elementos de aleación en el cuerpo humano se

resume en [5] y se muestra en la siguiente tabla. De acuerdo con su estudio, la toxicidad

de los elementos que se añaden para el desarrollo de las aleaciones de magnesio

biodegradables para obtener mejores propiedades se limitan a unos pocos metales que

son tolerados en el cuerpo humano. Éstos incluyen Ca, Zn, Mn y una pequeña cantidad

de RE. Sin embargo, es necesario entender que la composición de una aleación se

complica aún más cuando se añade al magnesio las RE.

21

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

Element

Magnesium

Calcium

Aluminum

Zinc

Manganese

Lithium

Rare earth

elements

Pathophysiology/toxicology

Normal blood serum level 0.73–1.06 mmol/L;

Influences growth factor effectiveness;

Co-regulator of energy metabolism, cell proliferation, protein

synthesis, onset of DNA synthesis;

Regulator of more than 350 proteins;

Stabilizer of DNA and RNA;

Long-term influence on cellular reactions;

Cellular up-take via transient receptor potential (TRP) ion

channels;

Co-regulator and activator of integrins (cell migration).

Normal serum level 0.919–0.993 mg/L;

Most abundant mineral in the human body (1–1.1 kg);

Mainly stored in bone, teeth;

Is tightly regulated by homeostasis of skeletal, renal and

intestinal mechanism.

Normal blood serum level 2.1–4.8 lg/L;

Established alloying element in titanium implants;

Risk factor in generation of Alzheimer’s disease;

Can cause muscle fiber damage;

Decrease osteoclast viability;

In magnesium alloys: mild foreign body reactions were

observed in vivo.

Normal blood serum level 12.4–17.4 lmol/L;

Trace element;

Essential for the immune system;

Co-factor for specific enzymes in bone and cartilage;

Neurotoxic at higher concentrations.

Normal blood serum level <0.8 lg/L;

Essential trace element;

Important role in metabolic cycle of e.g. lipids, amino acids and

carbohydrates;

Influences the function of the immune system, bone growth,

blood clotting, cellular energy regulation and neurotransmitter

synthesis;

Scavenger of free radicals in the manganese superoxide

dismutase;

Neurotoxic in higher concentration (manganism).

Normal blood serum level 2–4 ng/g;

Compound of drugs for treatment of psychiatric disorders;

Overdosage causes nephrological or lung dysfunctions;

Possible teratogenic effects.

Many rare earth elements exhibit anticancerogenic properties.

22

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

1.3.3.

Motivación para la utilización del Mg y sus aleaciones.

La principal limitación a la aplicación de las aleaciones de magnesio como

material de implante médico es su comportamiento a la corrosión y la posible toxicidad

elemental. La corrosión es demasiado rápida incluso para un material biodegradable y

además, no es homogénea, debido a que presenta una fuerte tendencia a la corrosión

localizada. Los elementos de aleación generalmente aumentan la resistencia a la

corrosión en comparación con el magnesio puro. El magnesio puro podría ser un material

candidato adecuado para la fabricación de stents biodegradables ya que garantiza la

no toxicidad. Sin embargo, la resistencia mecánica y la ductilidad son mucho más bajas

en comparación con las de las aleaciones de magnesio. El refinamiento de grano a

través de la deformación plástica severa (SPD) mediante la introducción de una gran

deformación por esfuerzo cortante, es un método para mejorar tanto la resistencia

mecánica como la ductilidad de los materiales metálicos. Por lo tanto, el magnesio puro

podría llegar a ser de interés para aplicaciones biomédicas cuando se genera una

microestructura altamente refinada.

Por otra parte, las aleaciones de Mg que contienen cierta cantidad de elementos

no tóxicos (tales como Zn, Mn y Ca) ofrecen una buena biocompatibilidad y una elevada

resistencia mecánica y ductilidad lo que las convierte en posibles materiales para stents.

El afino del grano aún más a través de SPD de estas aleaciones puede mejorar tanto el

comportamiento mecánico como la resistencia a la corrosión y hacer que sea aún más

prometedora su aplicación.

1.4. Deformabilidad y proceso de extrusión.

El magnesio tiene baja conformabilidad a temperatura ambiente debido a que

la estructura hexagonal compacta presenta un número limitado de sistemas de

deslizamiento, por lo tanto, para su conformado, se requieren trabajos en caliente. Sin

embargo, con las investigaciones actuales no se han llegado a comprender

completamente estos trabajos en caliente para piezas tan pequeñas como los stents, por

este motivo, los dispositivos pequeños de magnesio se estudian aplicando procesos de

deformación plástica.

Se han realizado modelados para predecir el comportamiento del material en

estudio bajo condiciones de deformación específicas. Estos modelados conforman un eje

importante en los estudios ya que se convierten en una poderosa herramienta de ayuda.

Deben realizarse también, pruebas de compresión en caliente o similares para evaluar

el comportamiento del flujo plástico de material así como la ductilidad de las aleaciones

en función de la temperatura y la velocidad de deformación optimizando así las

condiciones. Este modelado se ha llevado a cabo mediante DMM (Dynamic Material

Model) [14] y [15].

De acuerdo con este enfoque, los fenómenos metalúrgicos que contribuyen a la

disipación de potencia del proceso de deformación se pueden evaluar a través de un

parámetro adimensional. Este parámetro se ha denominado como eficiencia de la

23

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

disipación de potencia ( ) el cual, depende de la sensibilidad de la velocidad de

deformación (m):

Mediante la variación del parámetro de eficiencia en función de la temperatura

y velocidad de deformación, es posible trazar mapas 3D o de contorno que muestran

los dominios de mayor eficiencia para la deformación. Vale la pena destacar que la

mayor disipación de potencia se consigue generalmente mediante mecanismos de

restauración dinámicos (por ejemplo recristalización o recuperación), pero también a

través de la formación de nuevas superficies.

La modificación de la eficiencia como función de los parámetros de

procesamiento puede dar cuenta de las características microestructurales con las que

está relacionada, por ejemplo la recuperación (RV) y la recristalización (RX). La RX se

produce fundamentalmente cuando se realizan trabajos en caliente y modifica la

estructura de forma homogénea nucleándose nuevos granos que convierten al material

en más resistente.

La recristalización dinámica (DRX) juega un papel importante en la deformación

en caliente del magnesio, principalmente porque activa los sistemas de deslizamiento

superando así la restricción impuesta por el sistema HCP. Esta recristalización comienza

en los bordes de grano y provoca una rotación severa de los granos adyacentes.

1.4.1.

Principios de extrusión en caliente y micro extrusión de Mg.

La extrusión en caliente es una de las técnicas comúnmente utilizadas para el

procesamiento de tubos pequeños, que son las preformas usadas para la fabricación de

los stents. Aunque la extrusión de aleaciones de magnesio para aplicaciones

estructurales está ampliamente desarrollada, parece que los aspectos específicos sobre

la evolución material durante la deformación en caliente no se han analizado

profundamente todavía, especialmente cuando se consideran piezas de pequeño

tamaño. La investigación de los problemas de extrusión en caliente sobre las aleaciones

de magnesio es de particular interés para el sector biomédico ya que es necesario

centrarse en la microestructura y las propiedades de los tubos de pequeño diámetro con

el fin de tener un control más estricto de las propiedades del material resultante. En las

aleaciones de magnesio, el aumento de la temperatura de conformado

(aproximadamente por encima de 250°C) conduce a la activación de sistemas de

deslizamiento no basales adicionales en la red cristalina y por lo tanto a un esfuerzo de

flujo decreciente y una mejor capacidad de conformación. La recristalización dinámica

generalmente se produce durante el proceso de extrusión y elimina la mayor parte del

maclado (twins) y otras evidencias de la deformación plástica en los productos

extruidos. Como un efecto adicional, el tamaño de grano se reduce progresivamente

debido a la repetición del mecanismo de nucleación de granos. Se pueden lograr,

diferentes grados de refinamiento de grano en el material extruido en función de la

24

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

relación de reducción en la extrusión y de la temperatura. Por lo general la estructura

de grano más refinado se observa en la sección cerca de la superficie [16] y [17]. Para

la extrusión de micro escala de las aleaciones de magnesio, este afino de grano en la

superficie se atribuye a la fricción entre el material y la matriz de extrusión. Esta fricción

es muy significativa y puede afectar a la heterogeneidad de las propiedades físicas a

lo largo del espesor de la pared. Por lo tanto, es necesario un lubricante adecuado

durante el proceso de extrusión, muy importante también para la calidad final de la

pieza. El diseño y la fabricación de herramientas para la extrusión de micro escala es

clave para un proceso de conformado satisfactorio.

1.4.2.

Evolución de la estructura cristalina durante la extrusión en caliente

de las aleaciones de magnesio.

El número de sistemas de deslizamiento activos en la estructura cristalina HCP de

magnesio es limitado. Los mecanismos de deformación de los cristales HCP están

ampliamente documentados. Los principales sistemas de deslizamiento cristalográficos

son el sistema de deslizamiento basal {0001} <1120>, que está principalmente activo a

temperatura ambiente y los sistemas de deslizamiento prismáticos y piramidales, que

normalmente se clasifican como sistemas de deslizamiento no basales. Debido a que

estos sistemas de deslizamiento disponibles están limitados, en los planos basales a

temperatura ambiente se tiene poca conformabilidad y a medida que se aumenta la

temperatura, aumenta su capacidad de deformación. Los sistemas de deslizamiento no

basales precisan de una activación térmica.

Por otro lado, hay varios sistemas donde es posible el maclado por ejemplo el

{10 2} < 011> véase ilustración 11. La ilustración 12 nos muestra que este tipo de

maclado se ve favorecido por un esfuerzo de compresión aplicado paralelamente al

plano basal o por un esfuerzo de tracción aplicado perpendicularmente al plano basal

[18].

Recientes trabajos publicados sobre el desarrollo de la estructura en las

aleaciones de Mg medidos por difracción de rayos X (DRX) y difracción de electrones

de retrodispersión (EBSD) [19] y [20], confirmó que el deslizamiento predominante en los

planos basales conduce a su alineación en paralelo a la dirección principal de flujo de

material por ejemplo, a la dirección de extrusión.

25

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

Ilustración 11. Sistema de maclado en estructura de Mg.

Ilustración 12. Favorecimiento de maclas en presencia de tensiones.

1.5. Afinamiento de grano mediante proceso ECAP.

1.5.1.

Introducción a los procesos SPD.

Las deformaciones por laminado o estirado en frío, pueden generar una

reducción significativa en el tamaño de grano de la microestructura a bajas

temperaturas. Sin embargo, las estructuras formadas en estas deformaciones en frío, son

por lo general subestructuras cuyos límites de grano presentan diferentes orientaciones

de ángulo pequeño entre los granos. Por el contrario, las estructuras formadas por

deformación plástica severa (SPD) son estructuras de grano ultrafino (UFG) cuyos límites

de grano presentan entre los distintos granos un ángulo elevado.

26

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

Los procedimientos SPD [21] nos permiten realizar estructuras ultrafinas e incluso

de tamaño nanométrico a temperaturas relativamente bajas utilizando altas presiones,

estas presiones, impuestas a menudo para evitar fracturas. Los métodos más comunes son

torsión a alta presión (HPT), extrusión en canal angular constante (ECAP) y laminado

acumulativo (ARB).

Los métodos SPD deben cumplir una serie de requisitos a tener en cuenta para

desarrollar las nanoestructuras. En primer lugar, es importante para obtener estructuras

de grano ultrafino que los límites de grano presenten un ángulo elevado entre ellos, ya

que sólo en este caso se pueden producir cambios en las propiedades del material. En

segundo lugar, se precisa que el cambio se produzca en todo el volumen de la muestra

para proporcionar propiedades homogéneas en el material. En tercer lugar, aunque las

muestras se exponen a grandes deformaciones plásticas no deben presentar ningún

daño mecánico o grieta. En cuarto lugar, las muestras sometidas a SPD no deben

cambiar significativamente su forma con el fin de mantener las formas y que se puedan

aplicar para piezas industriales. Los métodos tradicionales de deformación plástica

industrial como laminado, estirado o extrusión no pueden cumplir con todos estos

requisitos.

Las técnicas de transformación ECAP y HPT proporcionan un afinamiento de

grano importante en aleaciones metálicas y materiales en el rango de submicrómetros o

nanómetros. El proceso ECAP es probablemente la técnica más utilizada para producir

materiales de grano ultrafino. Su estudio y desarrollo comenzó en los años 80 y su

objetivo es introducir deformaciones plásticas importantes en materiales sin cambiar el

área de sección transversal inicial de la probeta. Para lograrlo, se realiza el proceso en

múltiples pasadas a través de una matriz. Durante el ECAP se presiona a través de un

orificio situado en la parte superior de la matriz, que presenta dos canales en el que el

ángulo de intersección , es por lo general 90°. En el caso de que se trate de un

material difícil de deformar, este ángulo es mayor y el proceso se realizará a

temperaturas elevadas. La vista esquemática de proceso se presenta en la ilustración

13.

Ilustración 13. Vista esquemática del proceso ECAP.

27

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

Una relación más general que permite calcular el valor de la deformación

impartida a la probeta durante los N pasos del proceso viene dada por la siguiente

fórmula [22]:

Siendo los ángulos

y

los definidos en la Ilustración 12.

Además de la cantidad de deformación, la línea de deformación del proceso

puede influir en el refinamiento de la microestructura. Se presentan varias posibilidades

tal y como se muestra en la ilustración 13 donde se toman tres rutas diferentes a tener

en cuenta considerando varias posibilidades de rotación de la probeta antes de cada

nuevo paso. Por una parte se puede no cambiar la orientación de la probeta en cada

pasada (ruta A), por otra, se puede girar 90º en su eje longitudinal después de cada

pasada (ruta B), o bien, después de cada pasada girar 180º (ruta C). Las diversas rutas

mencionadas, generan en cada pasada diferentes direcciones de esfuerzo cortante.

En la siguiente ilustración (Ilustración 14) se muestra un esquema de la

microestructura a lo largo del proceso ECAP. [23]

Ilustración 14. Modelo esquemático de la evolución microestructural durante el proceso ECAP para

metales FCC: (a) estructura de grano inicial, (b) deformación moderada, (c) gran deformación, (d)

fragmentación de grano por partículas de segunda fase. [23]

Existen diferencias significativas entre la evolución microestructural de las

aleaciones de magnesio y las de otros metales FCC que son los que comúnmente han

sido investigados en los procesos de ECAP. Específicamente, el afinamiento de grano en

aluminio implica la introducción de bandas de células alargadas o subgranos y la

evolución posterior de esta estructura en una matriz de granos ultrafinos (véase

ilustración 14). En el magnesio y sus aleaciones, el número limitado de sistemas de

deslizamiento conduce a la formación de nuevos granos a lo largo de los bordes de los

granos existentes. El mecanismo de refinamiento de grano en las aleaciones de

28

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

magnesio implica la recristalización dinámica y la formación de granos finos a lo largo

de los bordes de los granos iniciales. En los metales FCC, sin embargo, esta

recristalización se desarrolla de forma homogénea dentro de los granos originales a

través de la acumulación de defectos. Un gran número de materiales que han sido

procesados mediante ECAP han mostrado ventajas mecánicas y/o físicas significativas e

incluso un aumento de la resistencia a la corrosión.

1.5.2.

Proceso ECAP en Mg y aleaciones: mejora de las propiedades del

material.

El desarrollo de técnicas de procesamiento basadas en la aplicación de la

deformación plástica severa (SPD), especialmente ECAP, ha proporcionado la

capacidad de imponer grandes cantidades de deformación plástica en las aleaciones

de magnesio a temperaturas bajas o incluso moderadas y la producción de estructuras

de grano ultrafino con propiedades modificadas significativamente [24] y [25].

El estudio de la estructura cristalográfica en materiales de tamaño de grano

ultrafino procesados por métodos ECAP tiene especial interés también. La estructura

cristalográfica ejerce una influencia significativa sobre las propiedades mecánicas de los

materiales procesados mediante ECAP. En el Mg, el plano basal gira hasta contener al

eje de deformación, que tiende a coincidir con la dirección <10 0> en el plano basal.

En los procesos de laminado en metales HCP, se tiende a girar el plano de

deslizamiento en el plano de la chapa laminada y los sistemas predominantes son

{0001} < 20> ó {0001} <10 0>. Por lo tanto, la fuerza aumenta en los metales HCP

debido a que el deslizamiento en los planos basales resulta difícil y limitado en los

planos no basales, por las características de esta microestructura durante procesos de

laminado y extrusión. Sin embargo, la evolución de la microestructura y sus

características durante el proceso ECAP es diferente de los procesos de deformación

convencionales.

En un estudio reciente, se ha observado un aumento del límite elástico y una

mejora drástica de la ductilidad en la aleación AZ31 durante un ensayo a tracción

después del ECAP [26]. Los investigadores, atribuyeron este aumento del límite elástico

al endurecimiento de la microestructura en el proceso de ECAP, cuyo desarrollo es

diverso del observado en procesos de laminación y estirado. Durante el proceso de

ECAP se produce una variabilidad dependiente de factores que hacen complicado su

entendimiento. La evolución de la microestructura en las aleaciones de magnesio

mediante proceso ECAP depende de la composición de la aleación, del tamaño de

grano inicial y de los parámetros propios del proceso incluyendo temperaturas, giro

entre etapas y número de pasadas. Por lo tanto, la composición, el tamaño de grano y

la temperatura del proceso afectarán a cómo se deforme la microestructura,

activándose o no el deslizamiento en los planos basales y/o no basales. En general, a

temperaturas altas y a menor tamaño de grano se favorece el deslizamiento en planos

no basales [27]. Además, tanto el esfuerzo cortante como las orientaciones de los

planos, dependen del ángulo de la matriz. Como la deformación por esfuerzo cortante

29

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

en el ECAP no es continua, las múltiples pasadas generan diferentes orientaciones de

cizallamiento dependiendo de la vía seguida en el procesamiento.

Estudios recientes [25] y [28] revelaron una mejora en el comportamiento a la

corrosión en PBS (Phosphate Buffered Saline) para la aleación AZ31 con el tamaño de

grano más fino después de proceso ECAP. El bajo potencial de corrosión inicial y los

valores de resistencia de transferencia de carga más altos se midieron durante largos

períodos de inmersión. La microestructura UFG manifestó una mayor resistencia a la

polarización, a la corrosión por picadura y a la inversión de la pasivación en

comparación con las microestructuras de grano grueso.

Para la mayoría de los materiales metálicos, se admite que la corrosión tiene

lugar principalmente en la superficie y en defectos lineales como límites de grano y

dislocaciones. En comparación con la estructura del material, un límite de grano es un

área distorsionada con una alta imperfección y energía interna. En este caso, el límite de

grano del metal actúa como la región anódica mientras que el centro del grano actúa

como la región catódica en la célula de corrosión galvánica. La película de óxido u otras

películas pasivas son propensas a formarse en los defectos cristalinos de la superficie.

Por el contrario, debido a las características particulares que presenta la

corrosión en magnesio, el límite de grano actúa como la región catódica, mientras que el

centro de grano actúa como la región anódica [8]. Un modelo simplificado de la

corrosión que ha sido desarrollado para el magnesio puro y sus aleaciones, se muestra

en la ilustración 15.

El afinamiento del grano conseguido durante el proceso de ECAP puede mejorar

la eficacia de la zona de límite de grano, que actúa como cátodo, y mientras tanto

reducir la relación de ánodo/cátodo en el proceso de corrosión. Como resultado, la

velocidad de corrosión del efecto galvánico en magnesio puede ser reducido. También

vale la pena señalar que el proceso ECAP conduce a una modificación de la distribución

de los precipitados, reduciendo segregaciones y haciendo el proceso de corrosión más

homogéneo en la superficie.

Por otro lado, el efecto de la alta energía almacenada en torno a los bordes de

los granos deformados tras el proceso de ECAP, puede conducir a que estos bordes se

vuelvan más reactivos frente a los procesos de corrosión. En la mayoría de las

aleaciones de magnesio, los precipitados en forma de compuestos intermetálicos entre

Mg y elementos de aleación o entre cada uno de ellos, existen siempre en la

microestructura. En comparación con magnesio puro, ninguno de los elementos de

aleación mejora significativamente el comportamiento a la corrosión [29]. Cualquiera de

los elementos de aleación en su forma pura o combinada como fase intermetálica son

más nobles en comparación con magnesio puro. En cualquier caso, la matriz anódica se

disuelve durante la corrosión. El efecto de los elementos de aleación y el afino de grano

hacen que el comportamiento a la corrosión sea complicado.

30

Procesos de desarrollo de Mg puro y Mg aleado con estructura ultrafina para aplicaciones biomédicas

Ilustración 15. Corrosión en Mg y aleaciones con ECAP. [8]

1.6. Objetivos del trabajo.

El objetivo fundamental de este estudio es la determinación de un material no

tóxico basado en Mg que sirva para la fabricación de stents biodegradables. Al

tratarse de stents biodegradables, es preciso que el material sea capaz de disolverse

en la corriente sanguínea una vez realizada su función sin que conlleve problemas en el

paciente. Aun poseyendo el Mg propiedades idóneas inherentes las cuales lo convierten

en el candidato ideal como material para stents biodegradables, éstas se han de

mejorar. Las estrategias con las que se cuenta son por un lado cambios en los procesos

de producción y por otro lado modificaciones de los elementos aleantes. A partir del

material de partida, se deben determinar técnicas de afino de grano de forma que se

consiga a la vez un incremento de resistencia y ductilidad lo cual se ha logrado

mediante el proceso denominado ECAP quedando evidenciada esta mejora de las

propiedades en las micrografías obtenidas y en los diversos ensayos realizados.

Por otro lado, los stents se fabrican a partir de preformas tubulares por lo que

también se han extruído tubos del material final. En los siguientes capítulos se muestran

en profundidad las motivaciones para el uso de magnesio y aleación ZK60 y los

procedimientos experimentales que se han llevado a cabo, así como los resultados

obtenidos y las conclusiones inferidas.

31