Curriculum - Universidad Simón Bolívar

Anuncio

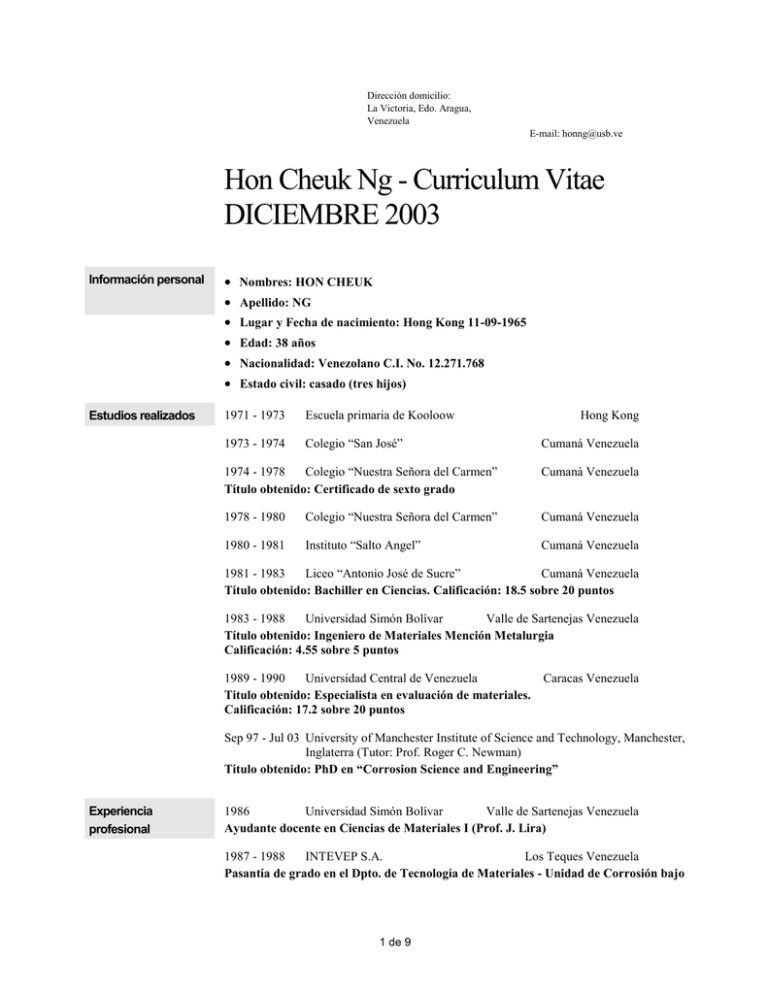

Dirección domicilio: La Victoria, Edo. Aragua, Venezuela E-mail: [email protected] Hon Cheuk Ng - Curriculum Vitae DICIEMBRE 2003 Información personal Estudios realizados Nombres: HON CHEUK Apellido: NG Lugar y Fecha de nacimiento: Hong Kong 11-09-1965 Edad: 38 años Nacionalidad: Venezolano C.I. No. 12.271.768 Estado civil: casado (tres hijos) 1971 - 1973 Escuela primaria de Kooloow 1973 - 1974 Colegio “San José” Hong Kong Cumaná Venezuela 1974 - 1978 Colegio “Nuestra Señora del Carmen” Título obtenido: Certificado de sexto grado Cumaná Venezuela 1978 - 1980 Colegio “Nuestra Señora del Carmen” Cumaná Venezuela 1980 - 1981 Instituto “Salto Angel” Cumaná Venezuela 1981 - 1983 Liceo “Antonio José de Sucre” Cumaná Venezuela Título obtenido: Bachiller en Ciencias. Calificación: 18.5 sobre 20 puntos 1983 - 1988 Universidad Simón Bolívar Valle de Sartenejas Venezuela Título obtenido: Ingeniero de Materiales Mención Metalurgia Calificación: 4.55 sobre 5 puntos 1989 - 1990 Universidad Central de Venezuela Título obtenido: Especialista en evaluación de materiales. Calificación: 17.2 sobre 20 puntos Caracas Venezuela Sep 97 - Jul 03 University of Manchester Institute of Science and Technology, Manchester, Inglaterra (Tutor: Prof. Roger C. Newman) Título obtenido: PhD en “Corrosion Science and Engineering” Experiencia profesional 1986 Universidad Simón Bolívar Valle de Sartenejas Venezuela Ayudante docente en Ciencias de Materiales I (Prof. J. Lira) 1987 - 1988 INTEVEP S.A. Los Teques Venezuela Pasantía de grado en el Dpto. de Tecnología de Materiales - Unidad de Corrosión bajo 1 de 9 Tensión (Tutor Dr. José Vera) 1988 - 1997 MARAVEN Filial de PDVSA Maracaibo Venezuela Ingeniero de Corrosión en la División de Operaciones de Producción (supervisores: Ing. Mervin Portillo, Ing. Aleida de Carruyo, Ing. Yurko Jakimec y Dr. Nelson RomeroGaddy) Oct 01 - actual Profesor Agregado, Dedicación exclusiva, Departamento Ciencias de los Materiales, Universidad Simón Bolívar, Valle de Sartenejas, Venezuela Trabajos de grado Actividades profesionales desempeñadas 1988 “Influencia de factores ambientales sobre la corrosión bajo tensión por H 2S de aceros de alta resistencia” 1990 “Evaluación técnico-económica de tratamientos químicos para sistema de recuperación secundaria de petróleo mediante inyección de agua en el Lago de Maracaibo” 2003 “Hydrogen permeation measurement in low carbon steel with polymer electrolyte fuel cell” (Medición de permeación de hidrógeno en acero de bajo carbono con celda de combustible polimérica) Evaluación de corrosividad y análisis de falla de materiales en refinería y ambientes de producción y procesamiento de gas, crudo, Líquidos del Gas Natural, agua y vapor Selección y evaluación técnico-económica de alternativas para combatir la corrosión Diseño, desarrollo y seguimiento de programas para combatir la corrosión en producción y procesamiento de gas, crudo, Líquidos del Gas Natural, agua y vapor Investigación de accidentes causados por falla de materiales Adiestramiento a personal durante reacondicionamiento de plantas en prevención de corrosión Conocimiento de Normas internacionales (API, ASTM, ASME, ANSI, AISI, TEMA, GPA, NACE) y nacionales (PDVSA, Covenin) Evaluación de equipos durante reacondicionamiento cortas y largas de refinerías, plantas de gas, crudo, Líquidos del Gas Natural, agua y vapor Diseño y ejecución de procedimientos de limpieza industriales de sistemas/equipos nuevos y existentes Idiomas Aseguramiento de calidad de proyectos en el área de control de corrosión Evaluación de empresas de productos químicos según norma PDVSA e ISO-9000 Estimación de costos Manejo de softwares: Microsoft Office 2000, Microcal Origin. Chino - dialecto cantonés (idioma natal, habla) Inglés (habla, lee, escribe) Español (habla, lee, escribe) 2 de 9 Referencias personales Ing. Aleida Romero de Carruyo <[email protected]> Dr. Nelson R. Romero-Gaddy <[email protected]> Prof. Roger C. Newman <[email protected]> Cursos asistidos Publicación 04-88 Técnicas de prevención de la corrosión 32 h Grupo COASED - Maracaibo Venezuela. 09-88 Análisis de falla 40 h Tecnoserv Ingenieros S.A. - Caracas Venezuela 09-92 Seminario Tubulares de pozos 8h SUMITOMO - Ciudad Ojeda Venezuela 10-92 Maintenance and Inspection engineering 120 h SHELL - Holanda 06-93 Seminario Tubulares/conexiones para pozos 12 h CONDUSIT/ATLAS BRADFORD - La Victoria Venezuela 08-93 Corrosión microbiológica 40 h Asvencor - Maracaibo Venezuela 08-93 Control Estadístico de proceso 16 h BETZ de Venezuela. - Puerto Cabello Venezuela 01-95 Manejo de H2S 8h MARAVEN S.A. - Maracaibo Venezuela 03-95 Norma ISO Serie 9000 40 h CEPET - Tamare Venezuela 07-96 Acondicionamiento y procesamiento del gas 80 h CIED - Maracaibo Venezuela “Medición de permeación de hidrógeno en acero con sensor de celda de combustón” (Hydrogen permeation measurement on steel with fuel cell sensors) 11/13-09-00 41st Corrosion Science Symposium Institute of Corrosion, University of London, UK Congreso 10/14-09-00 Eurocorr 2000 The Institute of Materials, Institute of Corrosion and EFC, University of London, UK Resumen de trabajos realizados “Influencia de factores ambientales sobre la corrosión bajo tensión por H 2S de aceros de alta resistencia”(Octubre 1987) Usando una solución NACE TM-01-77 modificada, se evaluó el efecto del pH en la resistencia a la Corrosión bajo Tensión por H2S (SSCC) de los aceros API 3 de 9 grado P110 y C90, mediante la técnica de Velocidad de Deformación lenta (SSR = Slow Strain Rate). También se estudió el efecto de la presión parcial de H2S en el comportamiento del P-110. La velocidad de deformación seleccionada es de 10 -6 por segundo, la máquina de tensión aplica la fuerza necesaria para mantener este valor constante hasta la ruptura de la probeta. Estas se pulieron hasta grado 1200 con papel de carburo. Los parámetros seleccionados de SSR para evaluar susceptibilidad a SSCC fueron: tenacidad, elongación final de la probeta de tensión y resistencia máxima. Se determinaron sus valores en aire como referencia sin SSCC. Para variar el pH de la solución NACE se usó NaOH. Esta se desairea con nitrógeno, seguido de saturación con H2S bajo condiciones atmosféricas antes del ensayo. Posteriormente se sumerge la probeta de tensión en una celda acrílica con la solución en cuestión y, se mantiene un flujo continuo de H 2S, el cual pasa por una solución NACE antes de entrar en la celda. Para los ensayos con presión parcial de H2S variable, se prepararon mezclas de nitrógeno y H2S en proporciones predeterminadas. Se demostró que al superarse cierto valor de pH (4 para C90; 6 para P110) los aceros comienzan a recuperar sus propiedades mecánicas originales, es decir, a mostrar menor susceptibilidad a SSCC. Usando el acero C90 como referencia, se determinó que el P110 no pierde sus propiedades mecánicas con presión parcial de H2S menor de 0.2 psia. Este valor es mayor que el máximo recomendado por la norma NACE MR-01-75 (0.05 psia). Para corroborar la existencia de daño por SSCC, se examinaron las superficies de fractura de las probetas después del ensayo de SSR con microscopio electrónico de barrido. La morfología observada era cuasiclivaje transgranular en la zona de inicio de fractura, la cual es típica de aceros de baja aleación con alta resistencia expuestos en ambientes de SSCC bajo tensión uniaxial. Como preparativo inicial se efectuó la calibración de la máquina de tracción para los ensayos de SSR. “Evaluación técnico-económica de tratamientos químicos para sistema de recuperación secundaria de petróleo mediante inyección de agua del Lago de Maracaibo” (1990) Los problemas de corrosión en sistemas de inyección de agua para recuperación secundaria de crudo son causados por la presencia de gases disueltos (oxígeno, dióxido de carbono y sulfuro de hidrógeno); ataque microbiológico, deposición de incrustaciones y ensuciamiento biológico. Para evitar el taponamiento de los pozos de inyección y reducir la velocidad de corrosión para lograr una vida útil aceptable de las infraestructuras asociadas, es menester dosificar productos químicos adecuados, tales como inhibidor de corrosión, secuestrador de oxígeno, biocida, neutralizante, dispersantes y antiincrustantes. Debido al alto costo de los mismos, y las nuevas formulaciones que el mercado ofrece, se seleccionaron cuatro empresas con el fin de evaluar sus productos en nueve sistemas de inyección de agua. 4 de 9 Cada empresa recomendó un paquete de productos químicos. Todas sugirieron el bisulfito de amonio como secuestrador de oxígeno y el uso de un inhibidor de corrosión fílmico propietario. Pero como biocida propusieron diferentes formulaciones: Isotiazolina, Glutaraldehído, compuestos de Amonio Cuaternario, Ditiocarbamatos y Cocodiamina. Paralelamente, se evaluó también el uso de NaOH al 20% en peso en solución como sustituto del inhibidor, debido a su bajo costo por litro y su capacidad de neutralizar el dióxido de carbono y el sulfuro de hidrógeno. Para monitorear la efectividad de los tratamientos químicos se usaron las siguientes técnicas: medición de velocidad de corrosión mediante cupones por pérdida de peso y probetas de resistencia de polarización lineal; determinación de niveles de gases disueltos (oxígeno, dióxido de carbono y sulfuro de hidrógeno); medición de pH, hierro disuelto, sulfatos, residual de biocida y sulfito, bacterias aeróbicas y anaeróbicas (norma API RP-38 y fotometría ATP) y sólidos totales en suspensión (norma NACE TM-01-73) con filtración en línea mediante membrana Millipore. Luego de seis meses de evaluación, se determinó que el estricto control diario de las dosificaciones es esencial para lograr una buena protección del sistema, independientemente del tratamiento químico aplicado. Sin embargo, se demostró que el costo asociado al uso de NaOH es 88% mayor que los tratamientos con inhibidores de corrosión, además, la velocidad de corrosión máxima con el primero es de 6 milésima de pulgada por año, mientras con el segundo es de sólo 4. El biocida de mayor efectividad resultó ser el glutaraldehído, el cual se debe inyectar semanalmente por choques de 24 horas. La velocidad de corrosión máxima resultante fue de 1 milésima de pulgada por año, valor sin precedente en estos sistemas. El éxito de este biocida confirma la importancia de efectuar pruebas bacteriostáticas usando agua del sistema a tratar, sólo un suplidor las efectuó previo al inicio de la evaluación. “Medición de permeación de hidrógeno en acero con sensors de celda de combustón” (Hydrogen permeation measurement on steel with fuel cell sensors) (2003) El ingreso de hidrógeno en acero puede conducir a la degradación de sus propiedades mecánicas. Para entender este fenómeno se requiere, entre otros, la medición del hidrógeno difusible. Desde 1960, la técnica desarrollada por Devanathan y Stachurski ha sido utilizada exitosamente en el laboratorio para tal fin, pero su aplicación en el campo ha sido complicada. Se puede apreciar los continuos esfuerzos en esta área por la cantidad de aparatos comerciales patentados. Entre los nuevos desarrollos se encuentra el uso de la celda de combustión fabricado con el polímero catiónico Nafion 117 . Una celda de combustión es un generador de electricidad que usa oxígeno del aire e hidrógeno gaseoso como combustible. El polímero viene como lámina flexible de 0.18 mm de espesor. El sensor basado en esta tecnología consiste de una película de catalizador (base paladio o platino), depositado mediante presión a 130C, sobre una o ambas caras del polímero. Posteriormente, el sensor se acopla firmemente a la superficie metálica, y el hidrógeno atómico que lo atraviesa es oxidado sobre 5 de 9 dicha superficie y/o en la película de catalizador (si está presente), mientras que en la cara opuesta del polímero, es decir, sobre la otra película de catalizador, ocurre la reacción catódica complementaria (reducción de oxígeno). La superficie metálica puede tener un tratamiento especial, tal como paladio electrodepositado. Se fabricaron sensores con diferente tipo y cantidad de catalizador, y se compararon con la técnica de Devanathan y Stachurski. La respuesta de los sensores estuvo en el orden del 50% y 10%, respectivamente, usando membranas de acero con y sin recubrimiento de paladio, tomando como referencia el nivel de hidrógeno medido con la técnica de Devanathan y Stachurski. Sin embargo, la respuesta del sensor era menor para menores flujos de hidrógeno. Para indagar las causas de este comportamiento, se determinaron las curvas de polarización para varios sensores. Estas indicaron la existencia de una corriente límite debido a dificultad en el proceso de transporte y/o desorción del hidrógeno en la interfase metal/sensor. Esto concuerda con el hecho de que los óxidos de hierro retardan la difusión y desorción del hidrógeno, en comparación con las superficies limpias recubiertas con paladio. El siguiente paso será dirigido hacia la evaluación de sensores con bajos flujos de hidrógeno (menor de 20 µA/cm2) y el desarrollo de tratamientos superficiales para acero que mitigue el transporte lento del hidrógeno en dicha interfase. “Analisis de falla de la unidad de regeneración de glicol en una planta de recuperación de líquidos de gas natural en el Lago de Maracaibo” (1994, trabajo no publicado) La planta de recuperación de Líquidos del Gas Natural, localizada en el Lago de Maracaibo (Venezuela), usa refrigeración con propano líquido y monoetilenglicol (50% en peso) que se inyecta como inhibidor de hidratos durante la extracción de los componentes C3+ del gas a 500 psig. El glicol absorbe el exceso de agua del gas (denominado luego como “rico”) y es reusado luego de un proceso de regeneración (denominado como “pobre”) que consiste en filtración de sólidos y evaporación mediante calentamiento del exceso de agua. Luego de 10 años de operación, la unidad de regeneración de glicol fue reemplazada debido a corrosión interna severa; sin embargo, los mayores costos asociados eran la pérdida de producción debido a taponamientos frecuentes por productos de corrosión, la pérdida de glicol y el reemplazo de filtros. La unidad de regeneración de glicol consiste de un recipiente vertical con un haz tubular interior de acero inoxidable 316 y tres espirales tubulares de acero al carbono de 1.5 pulgada de diámetro. El calor para reducir el contenido de agua del glicol proviene del gasoil que circula dentro del haz tubular. Los tres espirales permiten el intercambio de calor entre el glicol rico y pobre. El haz tubular presentaba severas incrustaciones de coque y óxidos de hierro, mientras que los espirales y el interior del recipiente mostraban corrosión localizada severa que perforaba las paredes. Usando difracción de rayos X, se determinó la presencia de compuestos complejos de magnesio y óxidos de hierro magnéticos, indicando que se ha usado agua de alta dureza para la preparación del glicol. 6 de 9 Luego de estudiar el proceso de operación del sistema, se detectó que los parámetros claves son la temperatura del gasoil, el pH y el contenido de hierro suspendido y disuelto en el glicol. A través del análisis estadístico de estas variable, se determinó que las causas de corrosión eran el bajo pH del glicol y la excesiva temperatura del gasoil. Adicionalmente, se detectó durante la parada de planta, que la instrumentación para el control de nivel del glicol en el recipiente no era el adecuado, lo cual se traducía en intercambio deficiente de calor entre el glicol rico y pobre, acentuando el problema de alta temperatura. Las recomendaciones para alcanzar la vida útil esperada del sistema fueron: usar agua deionizada para preparar el glicol, implementar la inyección automatizada de monoetilamina para neutralizar el glicol a través de un medidor de pH en linea, instalar un control de nivel de altura adecuada para el recipiente, mantener la temperatura del gasoil dentro de los límites correctos y usar filtros de calidad adecuada para el proceso. “Análisis de falla de los rehervidores de amina en una Unidad de endulzamiento de gas” (1996, trabajo no publicado) El Complejo Petroquímico del Tablazo (Estado Zulia, Venezuela) posee una unidad de endulzamiento de gas antes de la planta de fraccionamiento, que se encarga de remover los gases ácidos (CO2 y H2S) de la corriente, de tal manera que el etano obtenido posteriormente no supere los 1000 ppm de CO 2. Para tal fin, dicha unidad usa una amina patentada basada en MDEA. Desde su inicio de operación en 1992, los haces tubulares (acero al carbono) de los dos rehervidores localizados en el fondo de la torre de regeneración de amina han presentado roturas por corrosión cada 18 meses de operación, además de continua pérdida de amina. Normalmente, la vida útil del acero al carbono es de al menos cinco años para este tipo de proceso. Estos rehervidores (tipo Kettle) usa vapor de agua supersaturado (310C a 410 psig) dentro de los haces de tubo como medio de calentamiento para romper el enlace débil químico que existe entre la molécula de agua y amina. La amina se mantiene en estado de ebullición en el exterior de los tubos y sale de estos equipos mediante rebose por flujo natural. La corrosión es de tipo picadura, y ocurrió en el exterior de los tubos, o sea, lado amina, pero confinadas en la zona de entrada del vapor, y en las áreas de contacto con las placas de soporte. El resto de la superficie de los tubos se encontraban en perfecto estado. Se estudió el diseño de los equipos y se detectó que la entrada de amina fría, localizada en el fondo de los rehervidores, se encontraba muy lejos de la entrada de vapor caliente. Esta situación creaba una zona estancada de amina cerca de la placa tubular, con un intercambio de calor deficiente y la consecuente aparición de puntos calientes en los tubos. Se analizaron los parámetros operacionales de los últimos cuatro años, y se detectó que los altos valores de CO2 (debido a problemas operacionales) y temperatura del vapor contribuían con la aparición de las picaduras, especialmente en las placas soportes. La literatura sugiere que la alta temperatura del vapor era el más dañino. Se concluyó que las picaduras eran debidas a corrosión en espacio confinado (crevice corrosion) por diferencia de niveles de CO2 a altas temperaturas, lo 7 de 9 cual se producía solamente en los puntos calientes, cuyo origen se debe a la deficiente circulación de amina y la alta temperatura del vapor. Se recomendó usar vapor saturado en vez de supersaturado, y se calculó la mínima temperatura necesaria para lograr una adecuada regeneración mediante las ecuaciones de transferencia de calor y los datos operacionales del proceso. De esta manera, se minimiza la aparición de puntos calientes y se alarga la vida útil de los haces tubulares. “Evaluación de inhibidores de corrosión en gasoductos de transmisión y planta de compresión de gas” (1992, trabajo no publicado) Existen dos gasoductos principales (24” y 30”) que se encargan de enviar el gas del Lago de Maracaibo hacia el Complejo Petroquímico del Tablazo (Estado Zulia, Venezuela). El gas pasa por una planta de compresión intermedia con el fin de alcanzar la presión requerida por el mencionado complejo. Este sistema tiene 30 años en operación. Debido al enfriamiento del gas durante su recorrido en las tuberías sublacustres, se condensa parte del agua presente como vapor. Debido al régimen de flujo laminar predominante, esta tiende a depositarse en las zonas bajas de las tuberías, y disuelve el CO2 (4 a 7%) y el H2S (5 -30 ppm) contenido en el gas. El agua resultante tiene un bajo pH y produce corrosión en las paredes internas de la tubería. Posteriormente, la precipitación de productos de corrosión agrava la situación debido a corrosión bajo depósitos, lo cual es grave pues perfora la tubería con picaduras. Por tal motivo, se inyecta un inhibidor de corrosión al gas al comienzo del gasoducto. El inhibidor debe ser capaz de formar una barrera impermeable en las paredes metálicas y de neutralizar el CO2 y el H2S disuelto en el agua condensada. Previa a la inyección, se realiza una limpieza mecánica interna al gasoducto para obtener una superficie limpia que permita la posterior adsorción del inhibidor. Esto se realiza periódicamente y al mismo tiempo se evalúan los daños internos y externos de la tubería mediante inspección electromagnética. Con el fin de seleccionar el inhibidor con la mejor relación costo-efectividad, se inició una evaluación de los productos existentes en el mercado. Los parámetros de evaluación fueron el conteo de hierro disuelto (no debe exceder de 10 ppm) y el residual de inhibidor en el agua condensada (que debe ser constante) captada al final de los gasoductos y en un punto intermedio. El inhibidor existente se dosificaba a 0.5 litros por Millón de pies 3 de gas en condiciones normales por día (litro/MMPCND). Se seleccionó otro inhibidor cuyo precio por litro era inferior y se evaluó por 6 meses. El mismo inhibidor se aplicó también dentro de la planta de compresión. Un análisis estadístico de los niveles de hierro y residual de inhibidor mostró que se puede disminuir la dosis hasta 0.2 y 0.1 litro/MMPCND en los gasoductos y planta, respectivamente. Adicionalmente, se observó que ocurría arrastre errático de petróleo en los gasoductos, lo cual contribuía con la protección brindada por el inhibidor, hasta tal punto que no era necesaria su inyección en la planta. La siguiente inspección electromagnética confirmó los resultados de los niveles 8 de 9 de hierro y residual, indicando que el desempeño del nuevo producto es igual al originalmente usado, pero a dosis menor. Estos resultados también sugieren que el inhibidor original puede ser inyectado a menor dosis, siendo esta la próxima evaluación a efectuar. 9 de 9