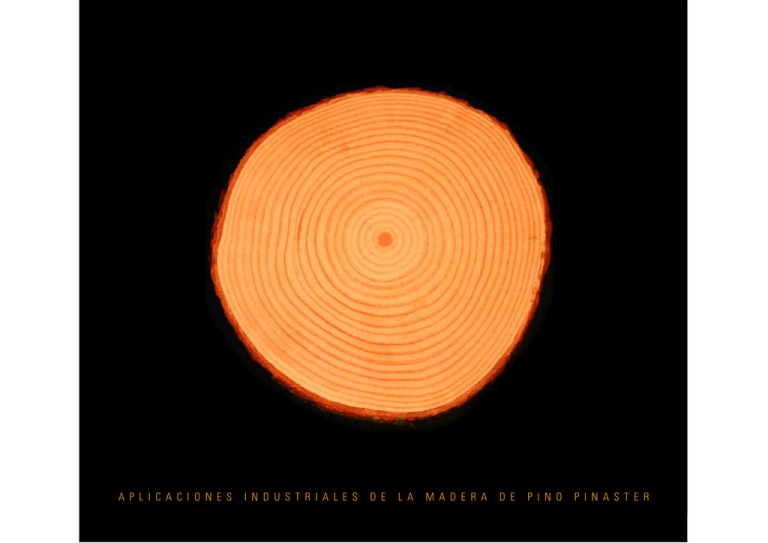

Pino Pinaster - CIS

Anuncio