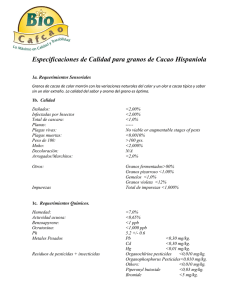

Cacao en Grano

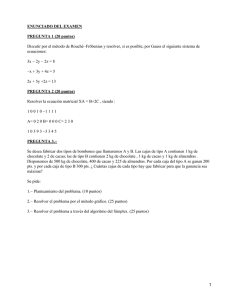

Anuncio