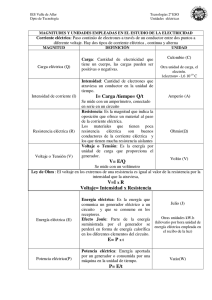

7. mantenimiento correctivo de la planta eléctrica motor

Anuncio