la calidad en los zumos y néctares de frutas

Anuncio

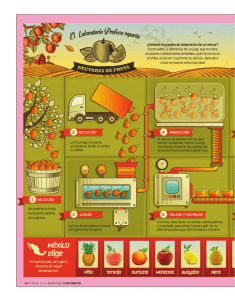

5. 2.- LA CALIDAD EN LOS ZUMOS Y NÉCTARES DE FRUTAS Por Julia Padrón de La Nuez JEFA DE CALIDAD DE JUGOS CANARIOS LICENCIADA EN BIOLOGÍA 1.- La importancia de las materias primas Aunque es muy extenso el comentario que se puede hacer sobre zumos y néctares de frutas, los parámetros de calidad que se deben cumplir son, bajo mi punto de vista, uno de los factores más importantes. El consumidor final los percibe como garantía de calidad y los identifica con la marca, con lo cual se consigue su fidelización y que distinga claramente de otras marcas del mercado. Esto, en nuestro sector, es un trabajo arduo ya que la fruta es un producto natural, y los parámetros pueden fluctuar ligeramente, pues muchas veces dependen de factores externos. Es conocida la inquietud del sector de zumos, al igual que el resto de los sectores de alimentación, por intentar mejorar y competir con el mercado a fin de ofertar un producto lo más saludable posible en cuanto a necesidades requeridas por nuestro organismo. Así, en los últimos tiempos se tiende a combinar la fruta con productos funcionales, tales como antioxidantes, isoflavonas, fibras, minerales y otros. Si bien para elaborar zumos y néctares de frutas se hace referencia al Real Decreto en vigor (RD 1050/2003, de 1 de agosto, por el que se aprueba la Reglamentación Técnico Sanitaria de zumos de frutas y otros productos similares destinados a la alimentación humana) donde se recoge la legislación a cumplir para elaborar zumos de frutas, también hay que tener en cuenta la legislación aplicable a los productos alimenticios relativos a control, higiene y seguridad alimentaria: sistemas de prevención basados en el Análisis de Peligros y Puntos Críticos de Control, de obligado cumplimiento en todas la industrias alimentarias de la Unión Europea. También existen otras regulaciones que afectan a toda la Unión Europea respecto a aditivos, aromas, agua, etiquetado (de modo que el consumidor final estará informado en todo momento del contenido del envase), nuevos alimentos e ingredientes y producción ecológica. Es en el seno de la Asociación de la Industria de Zumos y Néctares de Frutas y Hortalizas de la Unión Europea, en su código de prácticas, donde se recogen parámetros de higiene, composición, autenticidad y calidad; que, si bien no son parámetros recogidos en la legislación, sí que son valores orientativos. Entrando en el capítulo que me ocupa, intentaré hacer un pequeño resumen en lo que concierne a la calidad de zumos de frutas y en concreto LAMBDA, sin entrar a evaluar cada uno de los parámetros que se puedan tener en cuenta para lograr una calidad óptima. El aspecto fundamental de la elaboración de zumos y néctares de fruta es la selección de materias primas de alta calidad y de proveedores que sean capaces de mantenerla permanentemente. En efecto, cuando se va a elaborar un nuevo desarrollo, dentro de la gama de sabores representada en LAMBDA, lo primordial es homologar la materia prima que va a constituirlo y el proveedor que la suministra. Así, ésta debe cumplir una serie de parámetros de calidad, organolépticos, físico-químicos y microbiológicos que están recogidos en las fichas técnicas elaboradas para cada una de las variedades de frutas con que se cuenta en la empresa para manufacturar los diferentes zumos. Para homologar una materia prima, la empresa de origen debe adjuntar con la muestra análisis exhaustivos para su posterior estudio y comparación por nuestro laboratorio que comprueba que se cumplen los parámetros internos especificados. Una vez ha sido homologada la materia prima estos controles se exigen para cada contenedor en el control a proveedores. En cuanto a la materia prima que se recepciona puede estar en forma de cremogenado o concentrado de fruta, obtenidos a partir de fruta fresca, los cuales se ha tratado térmicamente para eliminar flora microbiana banal acompañante. Otro efecto del tratamiento térmico es la inactivación de los enzimas de la fruta, para que se mantenga intacta su calidad organoléptica. Después del tratamiento térmico se procede al llenado aséptico, o en frío, con posterior congelación a -18º C., y se inicia una cadena de frío que no debe romperse para no alterar las características organolépticas del producto. El mantenimiento de esta cadena de frío se controla específicamente. Uno de los objetivos de la química analítica de los alimentos ha sido la caracterización de su identidad y pureza mediante el establecimiento de valores de referencia de ciertos parámetros que son característicos para cada tipo de fruta y presentación: grado brix, extracto libre, monosacáridos, disacáridos, ácidos de la fruta, índice de formol, ácidos biógenos, etanol y HMF entre otros. La evaluación de los resultados obtenidos en los análisis de estos parámetros requiere un extenso conocimiento de la materia prima y del proceso técnico. En efecto, estos valores no sólo dependen de la especie de la fruta en cuestión, lugar de crecimiento, grado de madurez, clima, fertilidad de la tierra y otras medidas del cultivo; sino que también dependen de la variedad de la fruta dentro de la misma especie, del sistema de plantación y de la técnica de proceso usada. Por tanto, hay que tener en cuenta todos estos aspectos para establecer los valores adecuados de los parámetros de calidad. 2 Para acabar este breve resumen cabe destacar la incorporación al mercado de Zumos de Agricultura Ecológica: se dice que un alimento es ecológico cuando su obtención es por técnicas que excluyen el uso de productos químicos de síntesis. Para que un alimento se catalogue de ecológico debe someterse a la legislación de la Unión Europea (Reglamento del Consejo nº 2092/91), y pasar por el correspondiente registro de las autoridades u organismo de control donde se haya producido o envasado. 2.- Proceso de recepción y envasado. El proceso de envasado se guía por un diagrama de flujo que es donde se representa la trayectoria que sigue el zumo, desde que entra en forma de materia prima, hasta que se transforma y se convierte en producto acabado, listo para ser degustado por el consumidor final. Las materias primas se reciben y almacenan según los siguientes criterios: Recepción: Cada contenedor que llega a fábrica ha sido previamente homologado y la materia prima lleva adjunto un boletín de análisis, donde se reflejan parámetros físico-químicos, microbiológicos y de calidad necesarios. En la materia prima que se transporta en frío, además debe tenerse en cuenta registro de temperaturas para comprobar si ha existido variación alguna en el transporte. Almacenamiento: Depende del tipo de materia prima. Concentrados de 40-65º brix, (medida de concentración en azúcares naturales). Por el proceso de llenado son embalados en doble bolsa y mantenidos en estado de congelación a -18ºC, se almacenan en una cámara a esta temperatura para mantener sus características organolépticas y microbiológicas, intactas. Materia prima líquida: son los cremogenados o concentrados de frutas, los primeros almacenados asépticamente; y los segundos en doble bolsa estéril. Materia prima enlatada: almacén a temperatura ambiente, rechazando cualquier lata alterada. 3 Materia prima sólida: incluye azúcar, vitaminas y sal. Almacén a temperatura ambiente y libre de humedad. Todos los procesos de recepción y almacenamiento quedan adecuadamente registrados. Una vez se han decepcionado y almacenado, las materias primas son sometidas a exhaustivos controles de calidad en los laboratorios de la propia planta y se rechazan aquellas materias que no cumplen con nuestros estrictos criterios. Una vez está controlada la materia prima y los diferentes componentes que constituirán el zumo, se procede al mezclado de ingredientes. El riesgo que se corre en esta fase, es la contaminación microbiana por mala manipulación debida al equipo, al manipulador, al mantenimiento deficiente o al ambiente. Para eliminar estos riesgos se realizan frecuentes acciones de formación de manipuladores, trabajos de mantenimiento de los equipos y controles ambientales según los planes de formación, mantenimiento y sanitización establecidos. Es fundamental que en todo momento las instalaciones estén en perfectas condiciones de limpieza e higiene. En algunos zumos y néctares de frutas, dependiendo de la fruta que se trate, se pueden llevar a cabo operaciones de filtración/homogeneización, para conseguir emulsión estable, y aumentar la calidad del producto. Para asegurar la esterilidad final del producto acabado se realizan las siguientes operaciones: Desaireación, previa al tratamiento térmico o pasteurización, es un proceso que se realiza para eliminar el aire ocluido, y lograr así que el tratamiento térmico se realice correctamente. En el supuesto de deficiencia en esta fase se produciría oscurecimiento del producto. Pasteurización, es el tratamiento térmico mediante el cual se eliminan los posibles gérmenes patógenos y la flora capaz de alterar el producto con la finalidad de obtener un producto microbiológicamente estable durante su vida útil. Los zumos de frutas presentan la propiedad de tener un carácter eminentemente ácido, o sea, con pH < 4,0 , por lo que la termo resistencia bacteriana es baja. Esto permite reducir los tiempos de tratamiento y las temperaturas, de tal forma que las características sensoriales y nutritivas del producto no sufran grandes variaciones. Para garantizar que se ha producido una correcta pasteurización se lleva un control continuo de la temperatura y tiempo de pasteurización, mediante registros gráficos de estos dos parámetros. Además, para asegurar aún más la calidad el producto acabado, se realizan análisis microbiológicos de todo el producto final. 4 Es necesario también controlar y seguir el sistema de limpieza y desinfección del equipo y las instalaciones. Cada día se aplican procesos de limpieza e higienización del equipo, garantizándose así la absoluta asepsia de las operaciones que se realizan. Una vez controlada la materia prima, realizado el mezclado de ingredientes y el pasteurizado, el producto ya está listo para envasar. El tipo de envasado puede ser en caliente o a temperatura ambiente. El control de esta fase permite detectar cualquier deficiencia que pueda presentar de origen el material del envase, y así evitar su deterioro o contaminación. El envase deber ser sometido a un proceso de higienización, previo a la fase de llenado. Cuando el envasado es en caliente, la temperatura de envasado es un factor crítico de control. La hermeticidad del cierre es esencial para prevenir recontaminaciones del producto. Cuando el envasado es a temperatura ambiente, es importante tener en cuenta la llegada y condiciones del material de embalaje, pues de ello depende en cierta medida el aporte de contaminantes. Para el llenado y cerrado de envases en frío, el envase se forma en la propia máquina de envasado para que tras ser llenado asépticamente, llegue al consumidor final en las máximas condiciones de salubridad. Es decir, el producto final se dosifica en envases parcial o totalmente formados en el equipo de envasado, donde previamente son esterilizados por el propio equipo, llenados y cerrados hermética y asépticamente por calor. La última fase es el almacenamiento y expedición sin cadena de frío, que comprende el período de tiempo que transcurre desde que el producto está terminado en línea de elaboración, hasta que es acondicionado para su posterior expedición. Actualmente Lamba distribuye distintos zumos y néctares, ecológicos y tradicionales y seguirá estando en el futuro dentro de la línea de calidad e innovación que siempre ha caracterizado a nuestra marca. Julia Padrón Responsable de Calidad 5